Виды (типы) производства

Машиностроительным производством называют производство с преимущественным применением методов технологии машиностроения при выпуске изделия.

Вид производства — классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия. Видами производства является литейное, ковочное, штамповочное, механическое и т. д.

Тип производства —классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. В машиностроении различают следующие типы производств: единичное, мелкосерийное, среднесерийное, крупносерийное и массовое.

Приближенно тип производства можно оценить по табл. 1.1, в которой указывается количество обрабатываемых в год деталей одного наименования и типоразмера.

Таблица 1.1

| Тип производства | Количество обрабатываемых в год деталей одного наименования и типоразмера, шт. | ||

| крупных | средних | мелких | |

| Единичное Серийное Массовое | до 5 5...1000 более 1000 | до10 10...5000 более 5000 | до 100 100. ..50 000 более 50 000 |

Основной характеристикой типа производства является коэффициент закрепления операций.

Коэффициентом закрепления операций Кзо называется отношение числа всех технологических операций ∑ОТ, выполненных или подлежащих выполнению в течение одного месяца, к числу рабочих мест ∑Рм, т. е.:

Коэффициент закрепления операций согласно ГОСТ — принимают равным: массовое производство— 1; крупносерийное производство — свыше 1 до 10 включительно, среднесерийное производство — свыше 10 до 20 включительно; мелкосерийное производство — свыше 20 до 40 включительно; единичное производство — свыше 40.

Данный критерий оценки типа производства можно считать достаточно объективным, так как по количеству выпускаемых изделий оценить тип производства сложно хотя бы потому, что нет четкой грани между крупными средними и мелкими деталями (табл. 1.1). Например, выпуск 25 турбин можно считать крупносерийным производством, а 25 000 болтов мелкосерийным производством для метизного завода и крупносерийным для машиностроительного предприятия.

Деление производств по типам носит чисто условный характер, так как провести четкую границу, например, между крупносерийным и среднесерийным производством или мелкосерийным и единичным производством затруднительно, поэтому при оценке типа производства всегда следует определять коэффициент закрепления операций.

Производственная программа машиностроительного предприятия содержит номенклатуру изготовляемых изделий, количество изделий каждого наименования, подлежащих выпуску в течение года.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий и малым объемом их выпуска. При единичном производстве используется преимущественно универсальное оборудование универсальная оснастка и инструменты. Разнохарактерность изготовляемых изделий, различие требований, предъявляемых к изделию по точности изготовления и др. условия требуют использования рабочих высокой квалификации.

Единичное производство существует в тяжелом машиностроении судостроении, на предприятиях, выпускающих оборудование для химических и металлургических заводов, в ремонтных и инструментальные цехах и т.д.

При серийном производстве изделия изготовляются партиями (партия деталей) или сериями (серия машин).

В зависимости от количества изделий в серии, их характера и трудоемкости, а также от частоты повторяемости серий в течение года различают мелкосерийное, среднесерийное и крупносерийное производство.

Серийному производству присущи признаки:

- применение наравне с универсальным, специального и специализированного оборудования и оснастки;

- применение рабочих средней квалификации;

- необходимость наличия межоперационных складов;

- применение частичной механизации и автоматизации.

При проектировании технологического процесса обработки деталей в серийном производстве определяют размер партии деталей по формуле:

nд= (N*t)/Ф

где N - объем выпуска деталей, шт.; t - число дней, на которое необходимо иметь запас деталей на складе; Ф - число рабочих дней в год) (253 раб.дня)

Для мелких деталей (массой до 2кг) t=5-10 дней

Для средних деталей (2-8кг) t=3-5 дней

Для крупных деталей (массой более 8 кг) t=2-Здня

Количество партий деталей в год определяют по формуле:

k=N/n„

При массовом производстве изделия выпускаются в течении продолжительного времени ограниченной номенклатуры в большом количестве

1.1.3 Структура технологического процесса

Технологическим процессом называют часть производственного процесса, направленная на изменение размеров, формы или свойств изделия. Например, в процессе механической обработки изменяют размеры, форму, взаимное расположение и величину микронеровностей обрабатываемых поверхностей; при термической обработке — состояние изделия, его твердость, структуру и другие свойства материала; при сборке изделия — относительное положение деталей в собираемом узле.

Технологический процесс составляет главную часть производственного процесса. По технологическому процессу механической обработки заготовок можно судить о последовательности, способах, времени обработки и др.

Технологическая дисциплина — соблюдение точного соответствия технологического процесса изготовления или ремонта изделия требованиям технологической и конструкторской документации.

Групповым технологическим процессом называют технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Типовым технологическим процессом называют технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Необходимо стремиться к построению оптимального (наилучшего, наиболее соответствующего определенным условиям и задачам) технологического процесса.

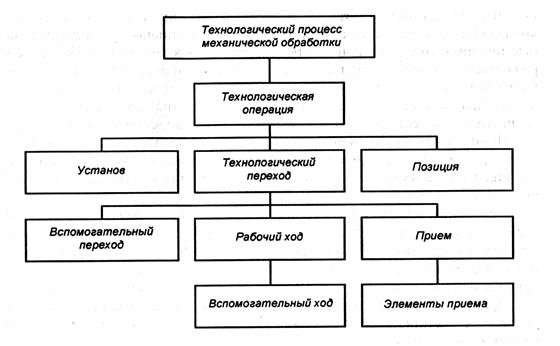

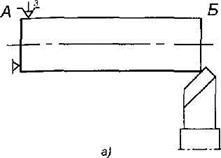

Весь технологический процесс механической обработки заготовок делят на составные элементы: технологические операции, технологические переходы, позиции и др. Основной частью технологического процесса является технологическая операция (рис. 1.1.).

Рисунок 1.1

1.1.4 Элементы технологического процесса

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Следует учитывать, что рабочим местом является элементарная единица структуры предприятия, где размещены исполнители работы, обслуживающие технологическое оборудование, на ограниченное время оснастка и предметы труда. Например, обработку ступенчатого вала можно выполнять в следующей последовательности; на первой операции подрезают торцы и зацентровывают вспомогательные базы, на второй — обтачивают наружную поверхность, на третьей — шлифуют эти поверхности.

Типовой технологической операцией называют технологическую операцию, характеризуемую единством содержания и последовательности технологических переходов для группы изделий с одними конструктивными и технологическими признаками.

Групповой технологической операцией называют технологическую операцию совместного изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Виды технологических операций. Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций.

Концентрированной технологической операцией называют такую операцию, которая включает в себя большое количество технологических переходов. Как правило, данная операция имеет многоинструментальную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

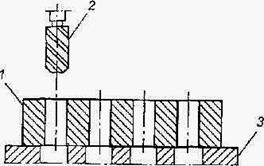

| Рисунок 1.2 . Основные виды концентрации операций: а— последовательная; 6— параллельная |

Критерием оценки степени концентрации операций является количество переходов, осуществляемых в одной операции. Различают три основных вида концентрации операций: последовательную (рис. 1.2,а), параллельную (рис.1.2, б) и параллельно-последовательную. Если переходы в операции выполняются один за другим, то концентрацию называют последовательной (универсальные станки), если же они совмещены в один сложный технологический переход, т. е. выполняются одновременно, то концентрацию операций называют параллельной (многоинструментальные станки). Концентрацию называют параллельно-последовательной, если последовательно одновременно обрабатывается несколько поверхностей (многоинструментальные станки).

Достоинство параллельной концентрации операций состоит в следующем: сокращается длительность технологического цикла, уменьшается число уставов заготовок, уменьшается количество рабочих, приспособлений, применяются высокопроизводительные станки, упрощаются учет и планирование производства, уменьшается количество рабочих станочников и потребная производственная площадь.

Недостатками параллельной концентрации операций является необходимость в сложном и дорогостоящем оборудовании; сложная и трудоемкая наладка.

Дифференцированной операцией называют операцию, состоящую минимального количества переходов. Пределом дифференциации являет выполнение технологической операции, состоящей из одного технологического перехода.

Достоинства дифференциации операций состоят в следующем: применяется сравнительно простое и дешевое оборудование, простота и незначительная сложность их наладки, создается возможность применения более высоких режимов обработки.

Недостатки принципа дифференциации операций: удлиняется технологическая линия, увеличивается количество потребного оборудования и производственные площади, увеличивается число рабочих, большое число установок.

Не следует опрометчиво стремиться к высокой степени концентрации операции. Часто бывает нецелесообразно производить обработку с высокой степенью концентрации операции. Неправильное определение оптимальной концентрации приводит к серьезным ошибкам и большим неоправданным затратам, которые значительно повышают себестоимость изделий.

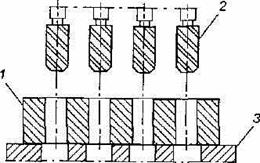

| Рисунок 1.3. Схема технологического перехода |

Технологическим переходом называют законченную часть технологической операции, выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установах. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом (рис. 1.3). Но сама смена инструмента является вспомогательным переходом.

Технологическим переходом называют законченную часть технологической операции, выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установах. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом (рис. 1.3). Но сама смена инструмента является вспомогательным переходом.

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Переходы могут быть совмещены во времени за счет одновременной обработки нескольких поверхностей, т. е. могут осуществляться последовательно (черновая, получистовая, чистовая обточка ступенчатого вала или сверления четырех отверстий одним сверлом), параллельно (обточка ступенчатого вала несколькими резцами или сверление четырех отверстий, сразу четырьмя сверлами) или параллельно-последовательно

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Переходы могут быть совмещены во времени за счет одновременной обработки нескольких поверхностей, т. е. могут осуществляться последовательно (черновая, получистовая, чистовая обточка ступенчатого вала или сверления четырех отверстий одним сверлом), параллельно (обточка ступенчатого вала несколькими резцами или сверление четырех отверстий, сразу четырьмя сверлами) или параллельно-последовательно

(после обточки ступенчатого вала одновременно

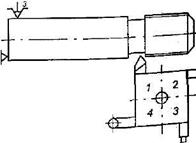

| Рисунок 1.4. Схема первого установа |

несколькими резцами, одновременное снятие фасок несколькими фасочными резцами или сверление четырех отверстий последовательно двумя сверлами).

Установ — часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Поворот деталей на какой-либо угол является новым установом. Если валик вначале обтачивают в трехкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует два установа при одной операции (рис. 1.4).

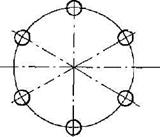

Позиция.Установленная и закрепленная на поворотном столе заготовка, подвергаемая сверлению, рассверливанию и зенкерованию, имеет один установ, но с поворотом стола она будет занимать новую позицию.

Позицией называют фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством (рис. 1.5).

При разработке технологического процесса обработки заготовок, предпочтительно заменять установи позициями, так как каждый дополнительный установ вносит свои погрешности обработки.

| Рисунок 1.5. Схема смены позиций заготовки на многошпиндельном станке |

Рабочий и вспомогательныйход. Рабочим ходом называют законченную часть технологического перехода, состоящего из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход обычно сопровождает непрерывную обработку одного слоя заготовки, например, на токарном станке — обработка вала на проход, на строгальном станке — одно перемещение резца при резании.

Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход.

Прием.Приемом называют законченную совокупность действий человека, применяемых при выполнении технологического перехода или его части и объединенных одним целевым назначением. Обычно приемом является вспомогательное действие оператора при управлении станком (вручную), измерение заготовки. Элемент приема — нажатие кнопки, перемещение рукоятки и т. д.

Важными характеристиками технологического процесса и операции являются цикл, технологической операции, такт и ритм выпуска.

Дата добавления: 2017-10-04; просмотров: 7129;