Влияние факторов на предел выносливости

Величина предела выносливости конкретной детали конструкции зависит от ряда факторов, главные из которых: концентрация напряжений, масштабный фактор (размеры детали) и состояние поверхности детали (шероховатость и поверхностное упрочнение).

Влияние концентрации напряжений.Концентрацией напряжений называется повышение напряжений в местах изменений формы или нарушений сплошности материала. Напряжения, вычисленные по формулам сопротивления материалов без учета концентрации, называются номинальными напряжениями.

Резкое изменение формыили площади поперечного сечения деталей (наличие отверстий, выточек, галтелей, канавок, надрезов и т. п.) приво-

|

дят к неравномерному распределению напряжений, то есть вызывают концентрацию напряжений.Причина, вызывающая концентрацию напряжений (отверстие, выточка), называется концентратором напряжений.

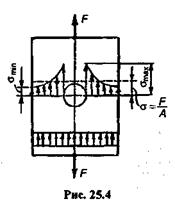

Рассмотрим стальную полоску, растягиваемую силой F (рис. 25.4). В поперечном сечении площадью А полосы действует продольная сила N=F.

Номинальное напряжение равно

Концентрация напряжений имеет местный характер, поскольку с удалением от концентратора напряжения быстро падают, приближаясь к своим номинальным значениям. График распределения напряжений возле концентратора показан на рисунке (иногда их называют местными напряжениями).

Явление концентрации напряжений легко понять с помощью так называемой гидродинамической аналогии. Теоретическими и экспериментальными исследованиями доказано сходство между распределением напряжений в деталях и скоростями и направлениями отдельных струй потока воды, протекающего по трубе, имеющей форму исследуемой детали. В прямой трубе постоянного поперечного сечения скорость потока во всех точках сечений одинакова; постоянными остаются и напряжения во всех точках сечения прямого бруса постоянного сечения.

Любое изменение поперечного сечения будет являться препятствием для потока. При сужении трубы скорость потока увеличивается, а при расширении — уменьшается. Аналогичным образом напряжение в сечениях прямого бруса увеличивается или уменьшается при изменении размеров и формы сечения.

|

| В случае концентрации касательных напряжений по аналогии принимают |

|

С количественной стороны концентрацию напряжений характеризует теоретический коэффициент концентрации напряжений Кт,равный отношению наибольшего местного напряжения  к номинальному напряжению

к номинальному напряжению  :

:

Иногда теоретический коэффициент концентрации напряжений обозначают  и

и

Концентрация напряжений по-разному влияет на прочность пластичных и хрупких материалов. Существенное значение при этом имеет и характер нагрузки. Если взять пластичный материал, нагруженный статически, то при увеличении нагрузки рост наибольших местных напряжений при достижении предела текучести приостанавливается вследствие местной текучести материала и произойдет выравнивание напряжения по сечению. Отсюда можно сделать вывод, что при статической нагрузке пластичные материалы малочувствительны к концентрации напряжений.

При нагрузках, быстро изменяющихся во времени, выравнивание напряжений произойти не успевает, поэтому концентрацию напряжений необходимо учитывать и для пластичных материалов.

При расчетах на прочность деталей из хрупких материалов концентрацию напряжений необходимо учитывать и при статической нагрузке, поскольку неравномерность распределения напряжений вследствие их концентрации сохраняется на всех стадиях нагружения.

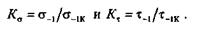

Теоретический коэффициент концентрации Ктотражает влияние концентратора напряжений в условиях, далеких от разрушения детали, поэтому вводится понятие эффективного коэффициента концентрации напряжений, обозначаемого К  или К

или К  .

.

Эффективным коэффициентом концентрации напряжений называется отношение предела выносливости  образца без концентрации напряжений к пределу выносливости

образца без концентрации напряжений к пределу выносливости  образцов с концентрацией напряжений, имеющих такие же абсолютные размеры как и гладкие образцы:

образцов с концентрацией напряжений, имеющих такие же абсолютные размеры как и гладкие образцы:

Сравнение показывает, что эффективный коэффициент концентрации всегда меньше теоретического. Для стальных валов при  МПа принимают

МПа принимают  .

.

Влияние абсолютных размеров детали. На основании опытов установлено, что предел выносливости зависит от абсолютных размеров поперечного сечения образца: с увеличением размеров сечения предел выносливости уменьшается. Эта закономерность объясняется тем, что с увеличением объема материала возрастает вероятность наличия в нем неоднородностей строения и нарушений сплошности, что приводит к появлению очагов концентрации напряжений

Влияние абсолютных размеров детали учитывается введением в расчетные формулы соответствующего коэффициента.

Коэффициентом влияния абсолютных размеров поперечного сечения Kd называется отношение предела выносливости гладких образцов диаметра d к пределу выносливости гладких образцов стандартных размеров:

Для стальных валов Kd= 0,52 .. .0,95.

Влияние состояния поверхности детали.На предел выносливости влияют шероховатость поверхности детали и поверхностное упрочнение.

С увеличением шероховатости поверхности предел выносливости понижается, что учитывается введением в расчетные формулы коэффициента влияния шероховатости поверхности KF.

Коэффициентом влияния шероховатости поверхности называется отношение предела выносливости образцов с данной шероховатостью поверхности к пределу выносливости гладкого стандартного образца.

Значения этого коэффициента лежат в пределах

Для повышения сопротивления усталости широко применяются раз

личные способы упрочнения поверхностей деталей, например, поверхно

стная закалка, химико-термическая обработка, обкатка роликами, дробе

струйная обработка и др. Отношение предела выносливости упрочненных

образцов к пределу выносливости неупрочненных образцов называется

коэффициентом влияния поверхностного упрочне

ния и обозначается Kv.Обычно Kv =1,1…2,8.

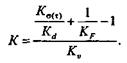

Общий коэффициент снижения предела выносливости обозначается К и определяется по формуле:

Дата добавления: 2021-09-07; просмотров: 789;