Сопротивление усталости материалов

Ранее было установлено, что динамические нагрузки подразделяются на повторно-переменные, ударные, внезапно приложенные и инерционные.

В этом параграфе рассматриваются повторно-переменные нагрузки, которые вызывают в деталях машин периодически изменяющиеся напряжения и деформации. Сопротивление деталей действию таких нагрузок существенно отличается от их сопротивления при статическом нагружении.

Повторно-переменным нагрузкам подвергаются, например, вращающиеся оси, валы, зубчатые колеса и т. п. При вращении вала одни и те же волокна оказываются то в растянутой, то в сжатой зоне, т. е. подвергаются деформациям растяжения—сжатия.

Анализ поломок деталей машин показывает, что материалы длительное время подвергавшиеся действию переменных нагрузок, могут разрушаться при напряжениях более низких, чем предел прочности и даже предел текучести. Разрушение при этом происходит вследствие усталости материала.

|

Дальнейшее изложение материала ведется в соответствии с ГОСТ 23207—78 «Сопротивление усталости. Основные термины, определения и обозначения». Используем стандартное определение усталости

Усталостью называется процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению.

Причины усталостного разрушения заключаются в появлении микротрещин из-за неоднородности строения материала, следов механической обработки и повреждений поверхности детали (волосовины, раковины, газовые и шлаковые включения, следы резца или шлифовального камня и т. п.), а также результатом концентрации напряжений, о чем будет идти речь в следующем параграфе.

Способность материалов противостоять усталости называется сопротивлением усталости. Изучение этого вопроса имеет очень большое значение, поскольку такие ответственные детали, как валы, поршневые пальцы, оси железнодорожных вагонов и многие другие, выходят из строя в результате усталости.

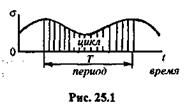

Введем основные стандартные понятия, необходимые в дальнейшем. Циклом напряжений называется совокупность всех значений напряжений за период их изменения (рис. 25.1). Периодом цикла Т называется продолжительность одного цикла.

|

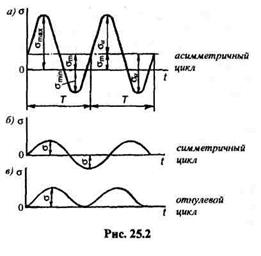

Цикл напряжений (рис. 25.2) характеризуется следующими параметрами:

1) максимальное

напряжение  ;

;

2) минимальное

напряжение  ;

;

3) среднее напряжение

;

;

4) амплитуда цикла

;

;

5) коэффициент асим

метрии цикла

.

.

Циклы, имеющие одинаковый коэффициент асимметрии, называются подобными.

В случае равенства  и

и  по абсолютной величине имеем симметричный цикл напряжений (рис. 25.2, б), при котором

по абсолютной величине имеем симметричный цикл напряжений (рис. 25.2, б), при котором  = 0,

= 0,  = ±

= ±  , R

, R  = -1:

= -1:

Цикл напряжений, изображенный на рис.25.2, а, является примером асимметричного знакопеременного цикла.

На рис. 25.2, в показан отнулевой цикл напряжений, для которого

R  = 0, так как

= 0, так как  = 0.

= 0.

В случае действия касательных напряжений необходимо в обозначениях и формулах заменить  на

на  .

.

Число циклов напряжений до начала усталостного разрушения называется циклической долговечностью, обозначаемой N.

Максимальное по абсолютному значению напряжение цикла, при котором материал может сопротивляться усталости при заданной циклической долговечности, называется пределом выносливости.

Предел выносливости для нормальных напряжений при симметричном цикле обозначают  при отнулевом цикле —

при отнулевом цикле —  , при цикле с коэффициентом асимметрии

, при цикле с коэффициентом асимметрии  .

.

Для определения предела выносливости производят испытания образцов на усталость на специальных машинах. Наибольшее распространение имеют испытания на усталость при изгибе и симметричном цикле напряжений. Предварительно устанавливаемая наибольшая продолжительность испытаний называется базой испытаний, обычно задаваемая числом циклов, обозначаемым N0.Для стали N0 = 5 миллионов циклов.

|

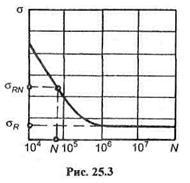

Для испытания на усталость изготовляют серию одинаковых тщательно отполированных образцов, имеющих в рабочей части цилиндрическую форму диаметром 5—10 мм. Образцы доводят до разрушения при различной нагрузке и напряжениях, устанавливая при этом циклическую долговечность образца. По полученным данным строят кривую усталости (рис. 25.3). На кривой усталости имеется участок, стремящийся к горизонтальной асимптоте. Ордината этой асимптоты и дает значение предела выносливости  .

.

Опыт показывает, что стальной образец, выдержавший 5 миллионов циклов, может выдержать и неограниченное число циклов. Экспериментально установлено, что при любом асим-

метричном цикле предел выносливости для того же материала будет выше, чем при симметричном цикле. Это означает, что симметричный цикл является наиболее опасным.

Для цветных металлов предел выносливости определяют при базе испытаний N0 = 107 и более циклов.

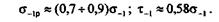

Величина предела выносливости зависит от вида деформации. Испытания на усталость при растяжении-сжатии и кручении проводятся реже, поэтому пределы выносливости при растяжении  и кручении

и кручении  определяют из эмпирических формул по известному пределу выносливости

определяют из эмпирических формул по известному пределу выносливости  при симметричном цикле изгиба:

при симметричном цикле изгиба:

|

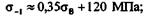

Пределы выносливости для симметричного цикла изгиба могут быть вычислены с помощью характеристик статической прочности (например, временного сопротивления  ) по следующим эмпирическим соотношениям:

) по следующим эмпирическим соотношениям:

для углеродистой стали

для легированной стали

для серого чугуна

При расчетах деталей, не предназначенных для длительной эксплуатации, вместо предела выносливости учитывается предел ограниченной выносливости  — максимальное по абсолютному значению напряжение цикла, соответствующее задаваемой циклической долговечности N (см. рис. 25.3).

— максимальное по абсолютному значению напряжение цикла, соответствующее задаваемой циклической долговечности N (см. рис. 25.3).

Дата добавления: 2021-09-07; просмотров: 511;