Вопрос 3. Преимущества и недостатки.

На пассажирском подвижном составе Российских железных дорог применяется прямодействующий неавтоматический ЭПТ, обеспечивающий торможение с разрядкой и без разрядки ТМ и состоящий из одной тормозной магистрали, приборов питания и управления ЭПТ и электровоздухораспределителей, установленных на каждой единице подвижного состава и соединенных электрическими проводами с приборами питания и управления.

ЭПТ, по сравнению с пневматическими тормозами, обладают существенными преимуществами:

Ø сокращение тормозного пути и повышение плавности торможения за счет одновременности срабатывания тормозов в поезде и уменьшения времени наполнения ТЦ;

Ø гибкое регулирование тормозной силы, высокая точность остановки поезда - то есть лучшая управляемость тормозами за счет наличия ступенчатого отпуска;

Ø практическая неистощимость в действии, то есть возможность торможения без разрядки ТМ и пополнения запасных резервуаров из тормозной магистрали через воздухораспределители;

Ø при торможении ЭПТ давление в ТЦ не зависит от величины выхода штока.

Использующийся в настоящее время ЭПТ обладает также рядом недостатков:

Ø неавтоматичность действия (так, например, при потере питания ЭПТ при служебном торможении происходит самопроизвольный отпуск);

Ø относительно низкая надежность;

Ø отсутствие ограничения предельного давления в ТЦ при длительной выдержке ручки в положении VАкрана машиниста

Основные понятия о приборах двухпроводного электропневматического тормоза, их назначение.

В состав электропневматического тормоза входит:

- кран машиниста №395-000 с контроллером;

- световой сигнализатор;

- статический преобразователь;

- блок управления;

- клеммные коробки;

- электровоздухораспределитель №305-000

- междувагонные соединительные рукава №369А;

- изолированные подвести;

- линейные провода - рабочий №1 и контрольный №2;

Рис.8.1 Устройство электропневматического тормоза пассажирского поезда

Блок питания БП (статический преобразователь) является источником постоянного и переменного тока для питания и контроля цепей ЭПТ. Статические преобразователи рассчитаны на входное напряжение питания 50 или 110 В и должны обеспечивать на выходе: для цепей управления ЭПТ - напряжение постоянного тока 50 В при величине тока 7 - 8 А; для цепей контроля - напряжение переменного тока 50 В при величине тока 0,5 – 0,6 А и частоте 625 Гц.

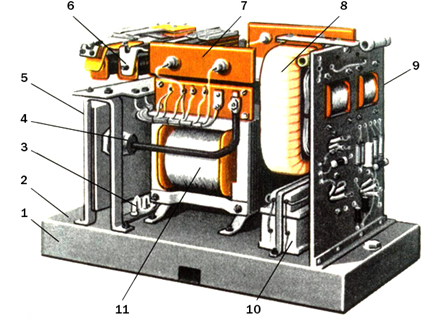

Рис.8.2 Статический преобразователь ПТ-ЭПТ-П

На основании 2 преобразователя укреплены стойки 5 для размещения двух тиристоров 4 с охлаждающими радиаторами. Трансформатор 11 инвертора и конденсаторы 10 расположены в нижней части преобразователя. Вверху смонтированы реле 6 устройства токовой защиты, диоды 7 с радиаторами и дроссель 8. На плате 9 смонтированы остальные детали преобразователя: трансформаторы задающего генератора и промежуточного усилителя, транзисторы и резисторы. Трансформатор имеет мощность на выходе 600 Вт, что обеспечивает нормальную работу ЭПТ в пассажирских поездах из 30-40 вагонов.

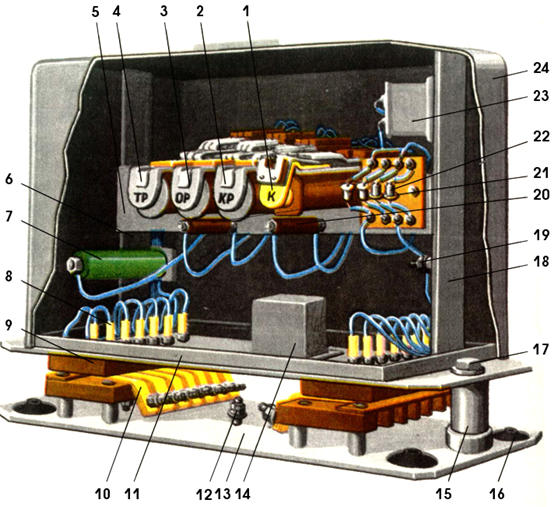

Блок управления БУ представляет собой прибор, в котором сосредоточена вся релейно-контактная часть ЭПТ. Блок управления включает в себя четыре реле: сильноточное «К» с силовым контактом К1, контрольное «КР» с контактами КР1 и КР2, тормозное «ТР» и отпускное «ОР» с соответствующими контактными группами ТР1 - ТР5 и ОР1 - ОР5.Все реле за исключением сильноточного имеют выдержку времени на отключение. Блок управления содержит также выпрямительный мост «ВК», конденсатор замедления «Сз», включенный параллельно катушке реле «КР», шунтирующий конденсатор «Сш», резисторы ограничения тока и предохранители.

Рис.8.3 Блок управления БУ-ЭПТ

Блок управления выполняет следующие функции:

при отпуске – отключает постоянный ток и подает переменный ток в цепь контроля;

при торможении – подает в цепи управления и контроля постоянный ток с полярностью «+» в рабочем проводе и минус на рельсах;

при перекрыше – подает в цепи управления и контроля постоянный ток с полярностью минус в рабочем проводе и «+» на рельсах.

Время смены полярности тока в цепях управления составляет 0,05-0,1 с.

Блок управления состоит из металлической панели 11 со стойками левой 6 и правой 18, образующими каркас. На планке 5, соединенной со стойками, размещены реле 7, три кодовых реле 2,3 и 4, резисторы 20 и 21 типа ПЭ-15 и выпрямитель из диодов 22. На левой стойке укреплен еще один резистор 7 типа ПЭ-50, а на правой – конденсатор 23 типа МБГП и шпилька 19 для подсоединения заземления цепи контрольного реле 2. Второй конденсатор 14 типа КЭГ расположен на панели. Блок закрывается кожухом 24 с ручкой. С помощью втулок 15 и винтов 17 блок закрепляется на амортизационной панели 13. Выводные штыри 8 с нижней стороны клеммных реек 9 заканчиваются пластинами из фосфористой бронзы, которые взаимодействуют с одноименными контактными пластинами 10. Обозначение выводов указано против каждого из 14 штырей и пружин. Панель 13 монтируется на четырех резиновых амортизаторах 16 и заземляется проводом от зажима 12 на корпус локомотива.

Световой сигнализатор имеет три лампы:

«О»-отпуск, которая горит при всех положениях ручки крана машиниста и свидетельствует о целостности линейных проводов;

«П» - перекрыша, горит при III и IV положениях ручки крана машиниста;

«Т» - торможение, горит при VА, V и VI положениях ручки крана машиниста.

Контроллер крана машиниста - используется для непосредственного управления ЭПТ.

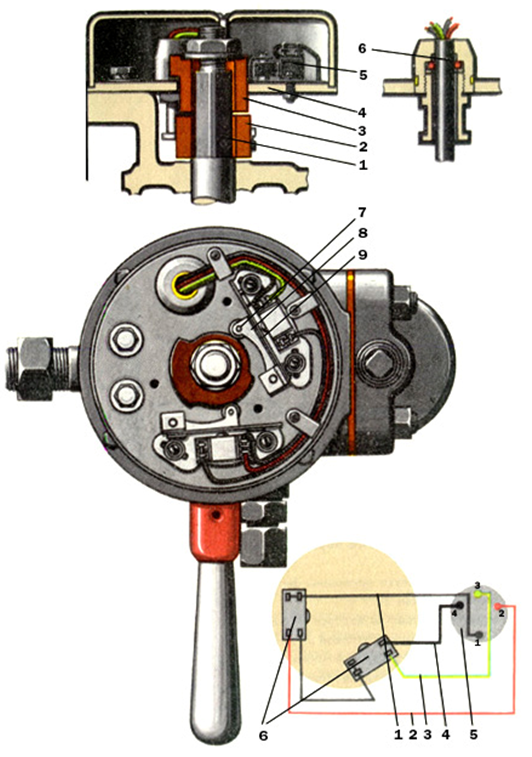

Контроллер крана машиниста №395-000 состоит из диска 4, двух микропереключателей 5, кулачка 3, надетого на квадрат стержня 1, ручки крана 2 и четырехжильного кабеля 6.

Усилие от кулачка передается на кнопку переключателя 5 через шарикоподшипник, держатель 8 на оси 7 и плоскую пружину 9.

Внизу справа изображена схема монтажа проводов переключателей 6 контроллера и вилки 5 штепсельного разъема. Провод 1 немаркированный. Остальные провода окрашены: 2 -красной краской; 3 - зеленой; 4 - черной; Провода подключаются: 1 - к источнику питания (плюсовой); 2 - к реле срывного клапана (свободный), который сейчас в системе ЭПТ не используется; 3 - к реле отпускного вентиля (зажим О блока управления); 4 - к реле тормозного вентиля (зажим Т блока управления).

Рис.8.4 Контроллер крана машиниста №395-000

Междувагонные соединения - состоят из рукавов с универсальными соединительными головками № 369А.

Рис.8.5 Междувагонные соединения №369А

Междувагонные соединения представляют собой соединительные рукава с универсальными головками усл.№369А. Корпус головки имеет прилив, в котором помещен контактный палец 7 со сферической контактной поверхностью, уплотненный резиновой манжетой и нагруженный пружиной 12. Контактный палец изолирован от корпуса головки с помощью пластмассовой втулки 6, которая закреплена крышкой 11. Крышка 11 также зажимает металлическое контактное кольцо 9, свободно расположенное на пальце. Внутренняя полость головки уплотнена резиновыми кольцами 8 и 10.

Рабочий провод №1 и контрольный провод №2 помещены в шланговую оплетку 4, и подводятся в головку через штуцер 3. Шланговая оплетка в штуцере закреплена резиновым кольцом 2, а на рукаве - металлическим хомутом 5. Рабочий провод на свободном конце имеет наконечник с отверстием под болт М8 и внутри головки припаивается к контактному пальцу, контрольный провод на свободном конце имеет наконечник с отверстием под болт М6 и внутри головки припаивается к контактному кольцу.

При несоединенных рукавах пружина 12 выдвигает контактный палец 7 из корпуса головки. При этом буртик контактного пальца оказывается прижатым к контактному кольцу 9, и электрическая цепь рабочего и контрольного провода замыкается внутри головки. При соединении рукавов контактные пальцы обеих головок, соприкасаясь сферическими поверхностями, утапливаются внутрь корпуса, и буртик контактного пальца отжимается от контактного кольца. Таким образом, линия рабочего провода обеспечивается соединением между собой контактных пальцев, а линия контрольного провода - корпусами головок. Для повышения надежности контакта в цепи контрольного провода на гребнях головок установлена латунная заклепка 1.

Клеммные коробки используются для крепления и соединения линейных проводов. Применяются двухтрубные и трехтрубные коробки.

Двухтрубные коробки устанавливаются по торцам вагона или локомотива. Они могут иметь чугунный (рис.8.6 а) или пластмассовый (рис.8.6 б) корпус, который закрывается соответственно откидной крышкой 1 или съемной крышкой 4. На нижней части корпуса коробки закреплен болт 2 с резьбой М6 и болт 3 с резьбой М8 для подсоединения контрольного и рабочего проводов.

Трехтрубные клеммные коробки устанавливаются в средней части вагона вблизи электровоздухораспределителя и имеют один болт с резьбой М8, на котором закрепляются наконечники рабочего провода и отвода к электровоздухораспределителю. Контрольный провод проходит через такую коробку свободно, без электрических соединений.

Рис.8.6 Клеммные коробки

Изолированныеподвески - служат для подвешивания соединительных рукавов на локомотиве и на хвостовом вагоне.

Для подвешивания головки соединительного рукава на локомотиве или на вагоне используются изолированные подвески. Головка соединительного рукава №369А должна быть изолирована от корпуса подвижного состава и поэтому подвески, состоящие из стальных планок 1 и 3, снабжены изоляционными вставками 2 из резины (рис. 8.7а) или пластмассы (рис.8.7б). При закреплении головки рукава на изолированной подвеске хвостового вагона контактный палец выдвинут из корпуса головки, то есть электрическая цепь рабочего и контрольного провода внутри головки замкнута.

Локомотивные изолированные подвески (рис.8.7в) имеют поворотную ручку 4 с изоляционными накладками 5 и 6. С помощью поворотной ручки контактный палец утапливается внутрь корпуса головки для того, чтобы соединение рабочего и контрольного проводов происходило только на хвостовом вагоне поезда.

Рис.8.7 Изолированные подвески

?

Дата добавления: 2017-09-01; просмотров: 2498;