КЛАССИФИКАЦИЯ, ПРИМЕНЕНИЕ ЧУГУНА

Чугун - сплав железа с углеродом (углерода более 2,14 %). Углерод в чугуне может содержаться в виде цементита и графита. Различают следующие виды чугунов: серый, белый, половинчатый, ковкий, высокопрочный, легированный.

Серый чугун - наиболее широко применяемый вид чугуна (машиностроение, сантехника, строительные конструкции).

Для деталей из серого чугуна характерны: малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали).

Важная конструкционная особенность серого чугуна - более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Перлитный* серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно** - перлитной металлической основой.

Белый чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твердом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит) или так называемых специальных карбидов (в легированном чугуне).

Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. Легирование белого чугуна карбидообразующими элементами (Cr, W, Mo и др.) повышает его износостойкость.

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть - в связанном в виде карбидов. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках, изготовленных из белого чугуна и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Ковкий чугун используют в основном в автомобиле-, тракторо- и сельхозмашиностроении.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов (в чистом виде или в составе сплавов).

Высокопрочный чугун обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объемной усадки приближается к стали. Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугуна.

Легированный чугун. Для улучшения прочностных, эксплуатационных характеристик или придания чугуну особых свойств (износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д.) в его состав вводят легирующие элементы (Ni, Cr, Cu, Al, Ti, W, V, Mo и др.). Легирующими элементами могут служить также Mn при содержании > 2 % и Si при содержании > 4 %. Легированные чугуны классифицируют в соответствии с содержанием основных легирующих элементов - хромистые, никелевые, алюминиевые и т.д. По степени легирования различают низколегированные (суммарное количество легирующих элементов < 2,5 %), среднелегированные (2,5-10%) и высоколегированные (> 10 %).

Мировое производство чугуна в 2010 г. составило 1 030 млн т, что на 14,8 % выше, чем в 2009 г. (896 361 млн т). Мировая десятка стран–производителей чугуна выглядит следующим образом (табл. 5.1).

В 2010 г. в России было произведено 48,2 млн т чугуна (рис. 5.1), что на 9 % выше, чем в предыдущем году.

Чугун, получаемый в доменных печах, подразделяется на передельный чугун (около 80 % от всего производства чугуна), используемый для передела в сталь, и литейный чугун (около 20 %), используемый для производства изделий из чугуна.

Чугун как материал для производства художественных отливок использовался еще средневековыми мастерами (например, в Х в. нашей эры в Китае из чугуна было отлито уникальное изваяние льва весом 100 т, к сожалению, не сохранилось). С ХV в. в Германии, а затем в других странах Европы (в России с конца ХVII в. - каслинское литье) художественное литье из чугуна получило широкое распространение (парковая скульптура, надгробия, решетки, ограды, садовая мебель и пр.). В ХХ в. чугунное литье также широко используется.

Таблица 5.1

Мировая топ-десятка стран-производителей чугуна в 2009 году

| № п/п | Наименование | Количество, млн т |

| Китай | 543,748 | |

| Япония | 66,943 | |

| Россия | 43,945 | |

| Индия | 29,646 | |

| Южная Корея | 27,278 | |

| Украина | 25,676 | |

| Бразилия | 25,267 | |

| Германия | 20,154 | |

| США | 18,936 | |

| Франция | 8,105 |

Рис. 5.1. Динамика производства чугуна в России в 2001-2010 гг., млн т

ПОЛУЧЕНИЕ ЧУГУНА

Основным способом производства чугуна является доменный процесс, суть которого состоит в восстановлении железа, в превращении в шлак и сливе пустой породы. При этом углерод кокса растворяется в железе и его науглероживает.

Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Смесь, составленная из перечисленных материалов, называется шихтой.

Наиболее применимы руды с содержанием железа не менее 40% - бурый, шпатовый, красный и магнитный железняки, представляющие собой различные виды соединения железа с кислородом, поэтому сущность доменного процесса состоит в восстановлении железа углеродом.

Топливом служит кокс и природный газ.

Флюсы. В железных рудах и в золе от кокса содержится глинозем, кремнезем и другие элементы, которые могут создать в чугуне вредные примеси. Для их удаления в шихту добавляется флюс - материал, реагирующий с примесями и превращающий их в шлак. Как правило, для этой цели используется известняк.

Для повышения эффективности доменного процесса проводят подготовку руды к плавке - дробление крупных кусков, промывку - при содержании песчаноглинистых пород, агломерацию (спекание мелкой руды, смешанной с топливом), окатывание (обработку рудного концентрата известью и связующим материалом с последующей сушкой и обжигом получившихся комков - окатышей), магнитное и другие виды обогащения.

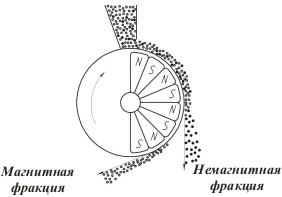

Для магнитного обогащения используют магнитные сепараторы (рис. 5.2) - оборудование, в котором измельченная руда перемещается в электромагнитном поле. Железосодержащие мелкие куски притягиваются электромагнитом, пустая порода по инерции отсеивается.

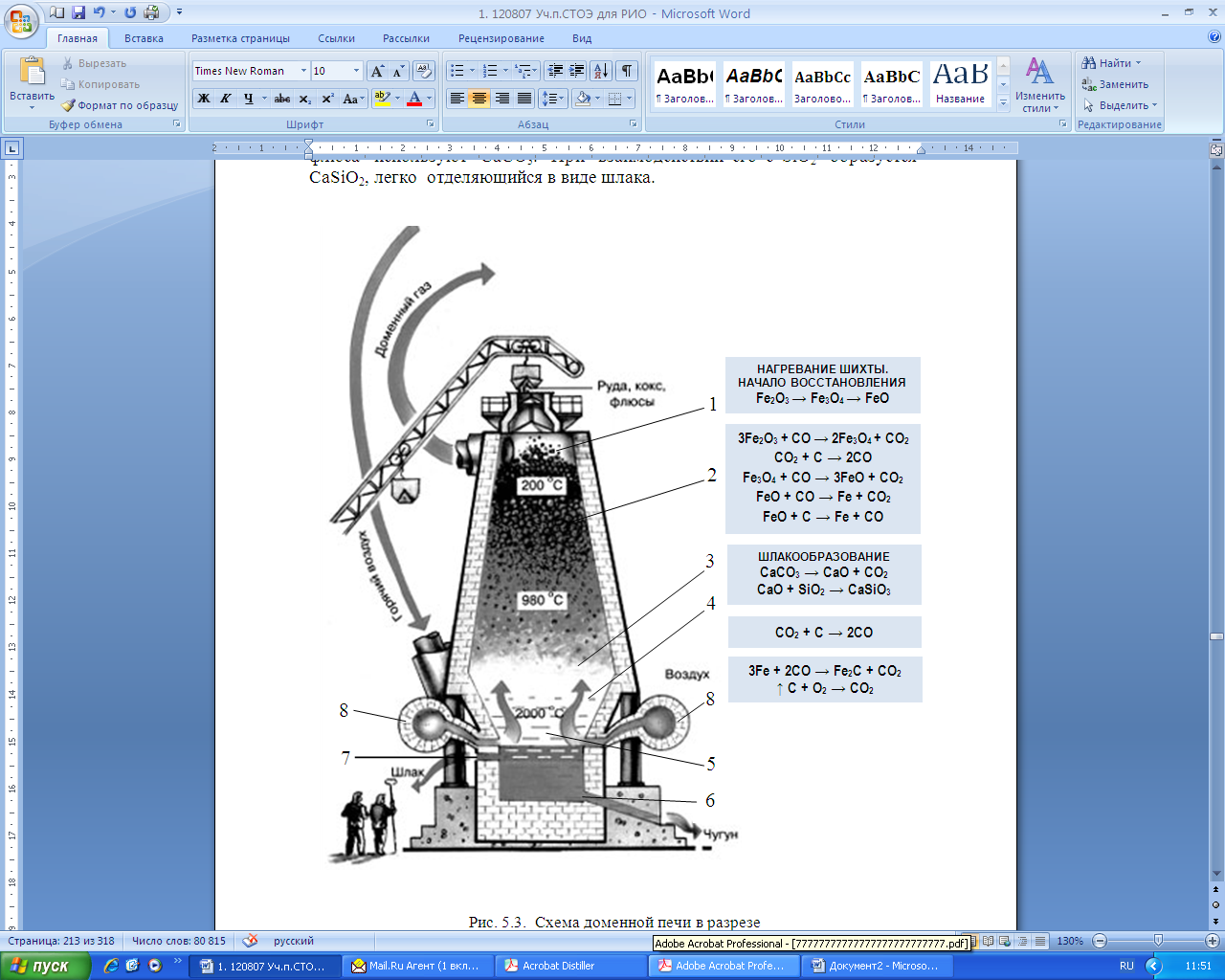

Производство чугуна осуществляется в доменной печи (рис. 5.3) - непрерывно действующем агрегате шахтного типа. Доменная печь выложена из огнеупорных кирпичей, достигает 30 м высоты при внутреннем диаметре около 12 м.

Шихта подается в доменную печь сверху с помощью наклонного подъемника. Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Расплавленная пустая порода вместе с флюсами образует шлак. Так как его плотность меньше чугуна, то он располагается выше чугуна и сливается через верхнюю летку (отверстие) 7, а более тяжелый расплавленный чугун сливается через нижнюю летку 6.

Рис. 5.2. Схема магнитной сепарации руды

Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн через фурмы(устройства для дутья) 8 подогретого воздуха или кислорода. Кислород поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн 5.

Шахта печи 2 имеет вид усеченного конуса, поэтому шихта свободно опускается от колошника1 вболее горячие зоны 2-4, где последовательно идут процессы удаления влаги, подсушки, разложения гидратов, карбонатов и т.д. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстанавливает большую часть руды, переходя снова в СО2.

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2 (1)

Пустую породу в руде образует, главным образом, диоксид кремния SiO2. Это тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс. Обычно в качестве флюса используют CaCО3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака.

Рис. 5.3. Схема доменной печи в разрезе

Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в процессе правки глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах - кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь.

Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на 1/4 меньше чем обычная.

МАРКИРОВКА ЧУГУНА

Серый чугун маркируется буквами СЧ и цифрами, первая из которых характеризует предел прочности чугуна данной марки при растяжении, вторая - при изгибе (кг/мм2), например, СЧ12-28.

Высокопрочные чугуны маркируют буквами ВЧ и цифрами, первая из которых характеризует временное сопротивление чугуна при растяжении (кгс/мм2), вторая - относительное удлинение (%). Например, ВЧ60-2.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими временные сопротивления при растяжении (кгс/мм2) и относительное удлинение (%). Например, КЧ35-10.

Дата добавления: 2021-07-22; просмотров: 519;