Мартеновский способ получения стали

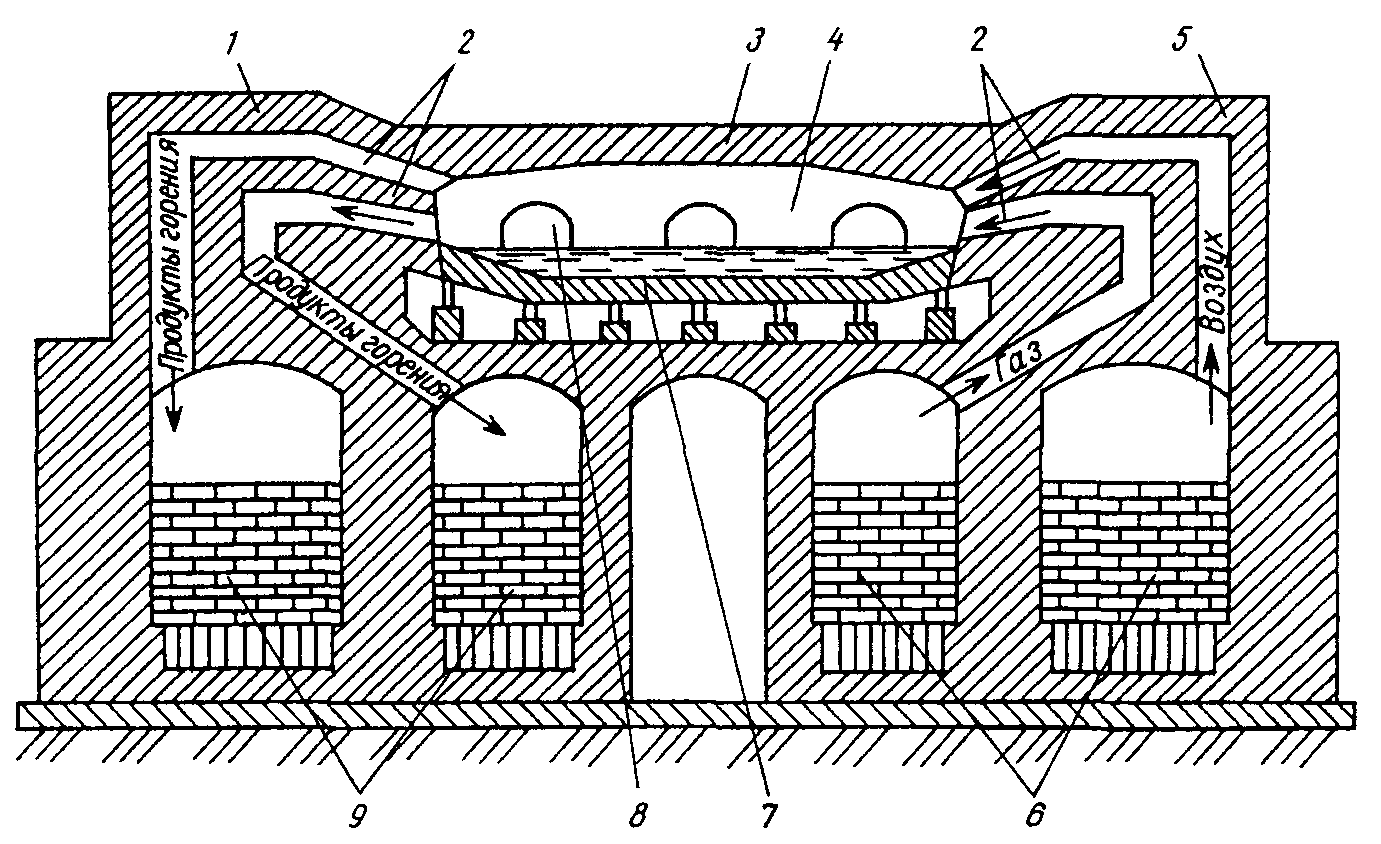

Мартеновская печь(рис. 5.5) имеет плавильное пространство 4, ограниченное снизу подом 7 (на котором находится ванна выплавляемого металла), сверху - сводом 3.

Рис. 5.5. Мартеновская печь:

1, 5 - головки; 2 - каналы; 3 - свод; 4 - плавильное пространство;

6 - регенераторы; 7 - под; 8 - окно; 9 - регенераторы

По сторонам плавильного пространства находятся головки 1 и 5 с каналами 2 для подвода природного газа и воздуха. Завалка шихты (жидкий чугун, лом, руда, флюс) производится через окна 8 в передней стенке печи. Природный газ и воздух проходят через регенераторы 6 нагреваются и смешиваются в плавильном пространстве, газ сгорает, плавит шихту, а продукты горения через каналы 2 головки 1 поступают в регенераторы 9 и нагревают их, после чего уходят в трубу. После охлаждения регенераторы 6 меняются ролями с регенераторами 9. Пока одна пара регенераторов отдает тепло газу и воздуху, вторая пара нагревается продуктами сгорания. Направление газа, воздуха и продуктов сгорания периодически меняется при помощи перекидных клапанов. Перекидка клапанов производится автоматически. Продукты сгорания (дым) поступают в дымовую трубу.

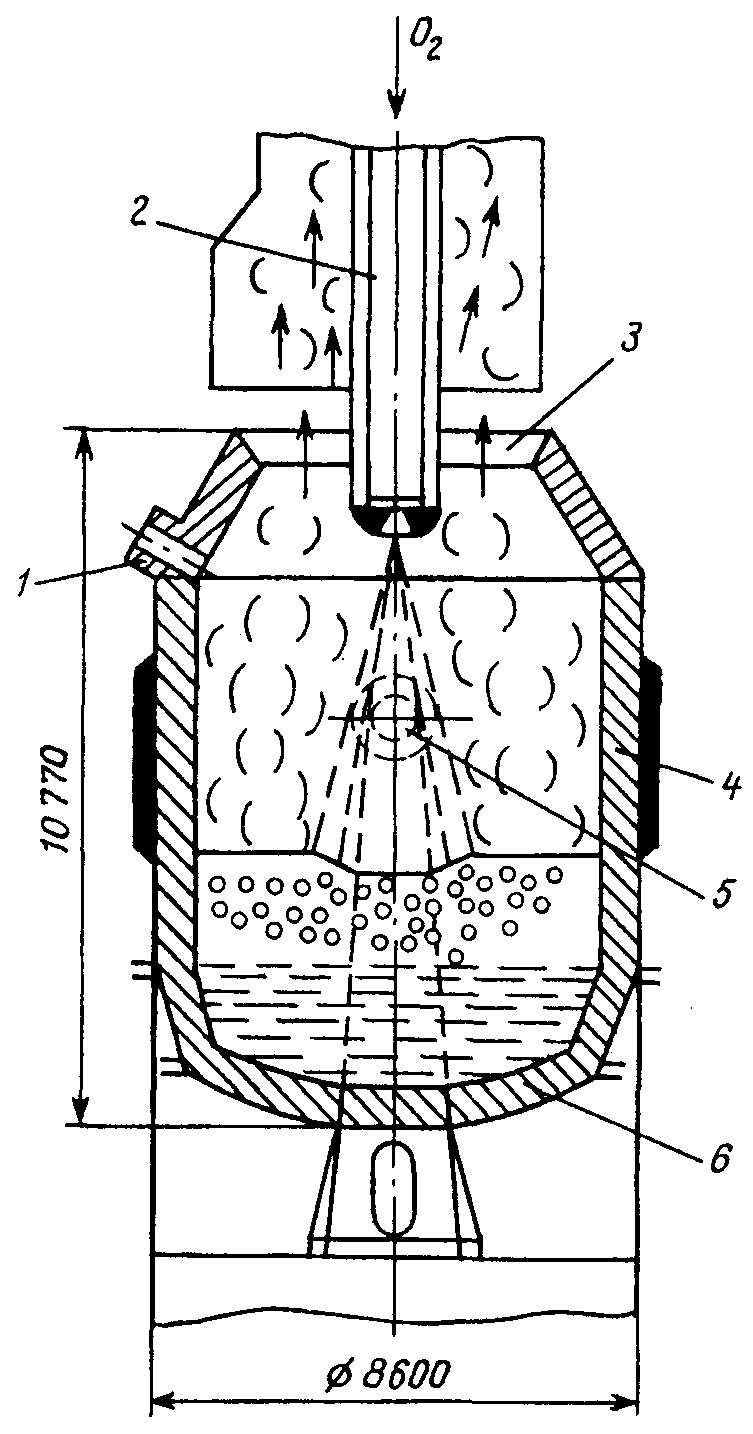

Рис. 5.6. Схема получения стали

в кислородном конверторе (на примере 500-тонного конвертора):

1 - летка для слива готовой стали;

2 - водоохлаждаемая фурма; 3 - горловина;

4 - цилиндрическая часть; 5 - ось; 6 - днище

Рис. 5.6. Схема получения стали

в кислородном конверторе (на примере 500-тонного конвертора):

1 - летка для слива готовой стали;

2 - водоохлаждаемая фурма; 3 - горловина;

4 - цилиндрическая часть; 5 - ось; 6 - днище

| Мартены могут работать как с жидким чугуном, так и с металлоломом, однако значительно уступают конвертерам по производительности (около 80т/ч), капитальным затратам и трудоемкости. Оптимальны мартеновские печи емкостью 500-600 тонн. Средний съем стали с 1 м2 площади пода мартенов составляет около 10т/м2 в сутки, расход условного топлива 80-120 кг на 1 т стали. Продолжительность одного цикла при мартеновском способе получения стали - до 12 часов. В качестве топлива в мартеновских печах применяется также угольная пыль и жидкое топливо - мазут или каменноугольные смолы. Конструкция печей, работающих на этом топливе, несколько отличается от описанной ранее. Кислородно-конвертерный способ получения стали Кислородный конвертер(рис. 5.6.) - грушевидный сосуд, выложенный огнеупорным кирпичом. Он состоит из конической горловины 3 с леткой 1 для слива готовой стали, цилиндрической части 4 и сферического днища 6 и может наклоняться, поворачиваясь вокруг оси 5. Вместимость конвертера от 50 до 500 тонн. |

После загрузки металлолома и заливки жидкого чугуна (70-85 % от общей массы загрузки) конвертер поворачивается в вертикальное положение, и поверхность чугуна продувается кислородом, подводимым через водоохлаждаемую фурму 2.Температура завалки за счет выгорания примесей повышается, что способствует ускорению процесса.

После получения пробы удовлетворительного состава производится выпуск стали с одновременным ее раскислением; затем сливают шлак. Раскисление стали, производится для удаления из расплава кислорода, присутствующего в нем в виде оксидов железа. Для раскисления стали в ее расплав загружают ферромарганец, ферросилиций или алюминий.

Производительность конвертера емкостью 300 т достигает 500 т/ч - это самый высокопроизводительный метод выплавки стали. Однако невозможность работы конвертера на металлоломе без жидкого чугуна - недостаток этого метода.

По сравнению смартеновским конвертерный способ производства стали отличается высокой производительностью (процесс длится 50-60 минут, вто время как мартеновский до 12 часов), лучшими экологическими свойствами, так как не используется топливо, и требует меньше капвложений. Недостаток – необходимо строительство кислородного производства.

Дата добавления: 2021-07-22; просмотров: 605;