Плавка стали в электропечах

Плавка стали может осуществляться также в печах, нагреваемых электрическим током. Печи подразделяются на электродуговые (рис. 5.7), где плавка происходит за счет электрической дуги, возникающей между шихтой и графитовыми электродами, и индукционные (рис. 5.8), где плавка осуществляется нагревом шихты за счет индукции вихревых токов.

Преимущество: быстрая нагреваемость, контролируемость процесса, возможность создания вакуума или установленной определенной газовой среды. Получают сталь высокого качества и заданного состава, так как исключаются примеси. В настоящее время этот способ широко применяют для выплавки высококачественных углеродистых и легированных сталей, а также ферросплавов.

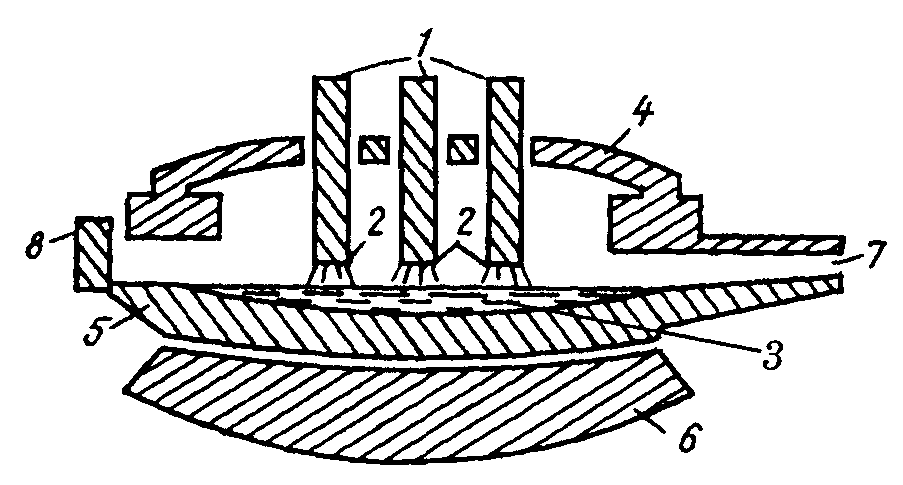

Электродуговые сталеплавильныесповоротным сводом печи (рис. 5.7) ДСП-50, ..., ДСП-400 (цифры указывают на номинальную емкость в тоннах) плавят металл за счет теплоты трех электрических дуг 2, горящих между графитовыми электродами 1 и расплавленным металлом 3. Длина дуг поддерживается в заданных пределах системой автоматического регулирования. Свод при поднятых электродах, поворачиваясь относительно вертикальной оси, открывает печь сверху для загрузки шихты.

Для выпуска металла по желобу 7 и удаления шлака ванна печи может поворачиваться на роликах приводом. Рабочее окно с крышкой 8 служит для удаления шлака, наблюдения за ходом плавки, проведения необходимых операций в ходе плавки (взятие проб, введение легирующих присадок и др.) и заправки стен и порогов.

Расход электроэнергии для ДСП-50 составляет 440 кВт•ч/т, продолжительность плавки составляет 2,8-5,7 часов.

Рис. 5.7. Схема электродуговой печи ДПС50:

1 - электроды; 2 - электрическая дуга; 3 - ванна расплавленного металла; 4 - свод печи;

5 - под печи, вращающийся относительно основания 6; 7 - желоб (летка) для слива металла;

8 - крышка, закрывающая загрузочное окно

Рис. 5.8. Схема индукционной печи:

1 - съемная крышка; 2 - индуктор;

3 - защитный кожух; 4 - скрап;

5 - огнеупорный тигель

Рис. 5.8. Схема индукционной печи:

1 - съемная крышка; 2 - индуктор;

3 - защитный кожух; 4 - скрап;

5 - огнеупорный тигель

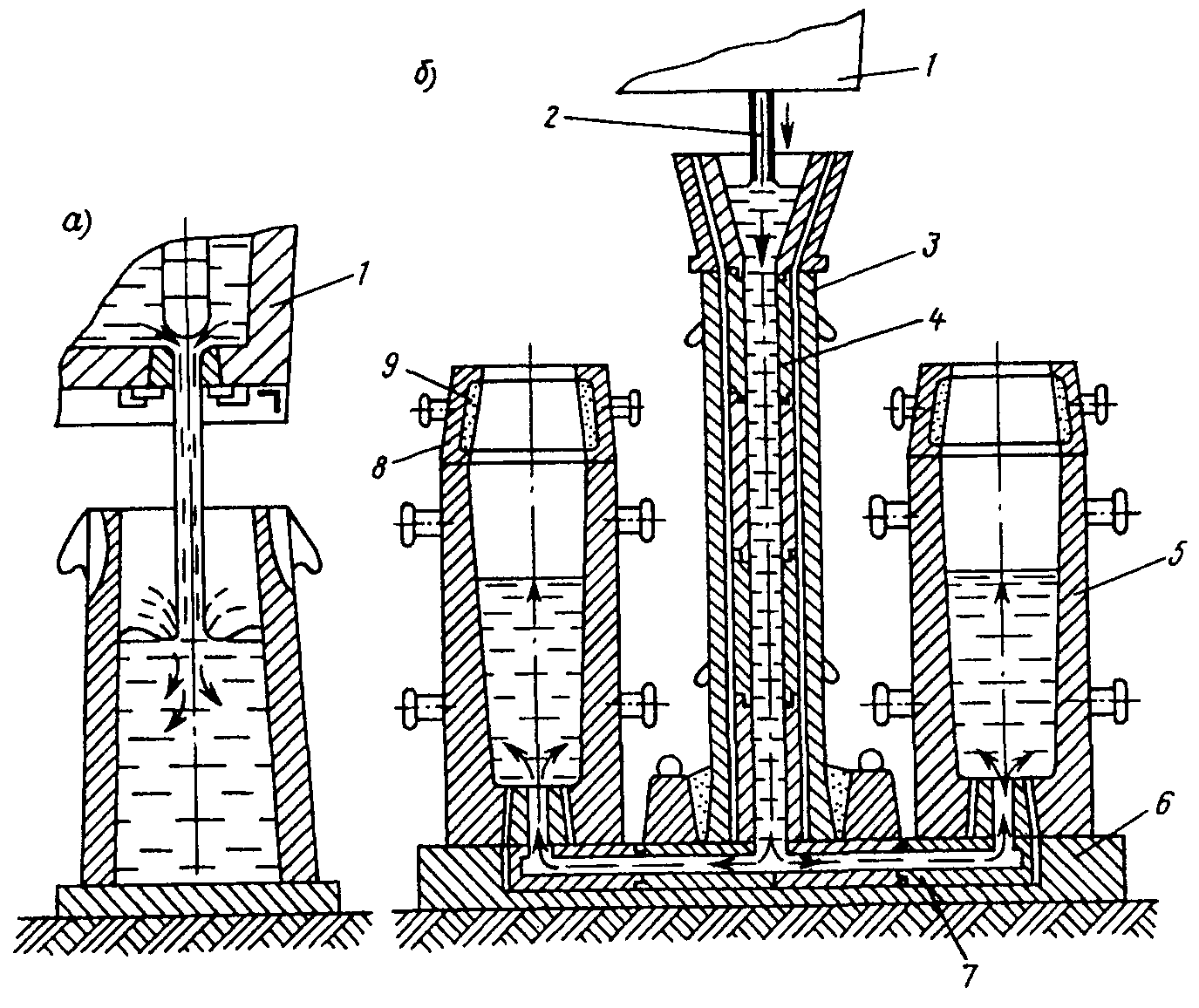

| В индукционной сталеплавильной печи (рис. 5.8) рабочее тепло создается внутри металлической шихты вихревыми токами, индуцируемыми переменным электрическим полем промышленной (50 Гц) или высокой (6 000-10 000 Гц) частоты. Индукционные печи эффективны при переработке отходов легированных сталей, так как в них уменьшаются потери металла на угар и нет науглероживания металла от угольных электродов, используемых в дуговых печах. Сталь из печи выпускают в ковш, который перемещается в отделение разливки. Сталь разливают в чугунные формы - изложницы двумя способами: сверху или сифоном (снизу), обеспечивающим более спокойное заполнение изложниц (рис. 5.9). |

Сифонную разливку применяют для качественных спокойных (полностью раскисленных) сталей. Металл слитка в прибыльной надставке затвердевает в последнюю очередь, компенсируя усадку при кристаллизации нижележащих слоев, поэтому образуется усадочная раковина, которая подлежит удалению, что снижает выход годного и удорожает спокойную сталь.

Кипящая сталь, разливаемая сверху, раскислена не полностью. В ней происходит выделение пузырьков окиси углерода, перемешивание и дополнительная очистка металла FеО + С → Fе + СО, затвердевший слиток пронизан пузырьками газа с неокисленной поверхностью. При прокатке газовые поры завариваются. Кипящая сталь дает высокий выход годного продукта (так как отсутствует сосредоточенная усадочная раковина, а усадка компенсируется объемом пузырей), она дешевле, но несколько уступает спокойной стали по свойствам.

Полуспокойная сталь обладает промежуточными качествами.

Рис. 5.9. Разливка стали в изложницы:

а) сверху; б) сифоном (снизу): 1 - ковш; 2 - струя стали; 3 - центральный литник;

4 - огнеупоры с каналами; 5 - изложница; 6 - поддон; 7 - огнеупоры поддона с каналами; 8 - прибыльная надставка изложницы; 9 - огнеупорная масса с малой теплопроводностью

Дуговые электропечи, мартены, кислородные конвертеры не обеспе-чивают получения сталей очень высокого качества, поэтому применяются методы внепечного рафинирования и переплава стали: вакуумирование, обработка стали синтетическим шлаком, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), плазменно-дуговой переплав, электронно-лучевой переплав (ЭЛП).

1. Вакуумирование стали приводит к усилению процессов раскисления, дегазации и удалению летучих примесей.

2. Обработка стали синтетическим шлаком (СаО + А12О3 + SiO2) способствует удалению серы, кислорода и неметаллических включений, в результате чего повышаются пластичность, вязкость и снижается критическая температура хладноломкости.

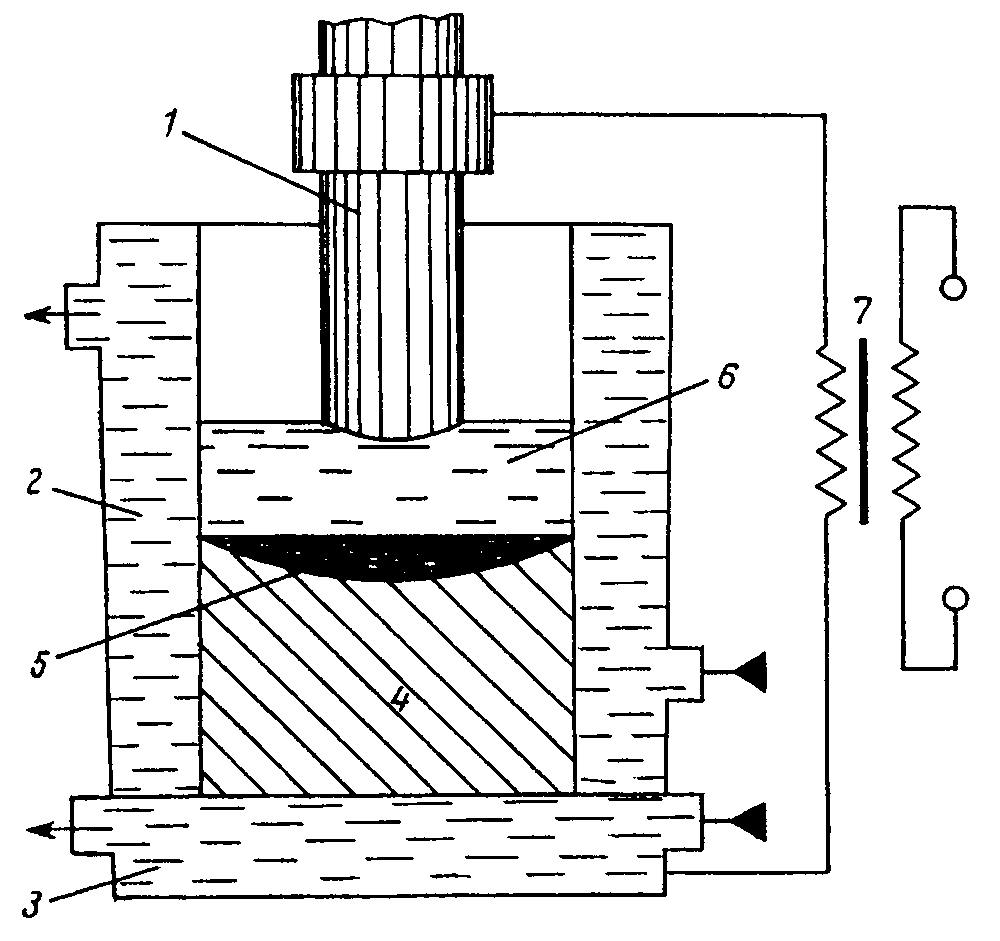

3. Электрошлаковый переплав (ЭШП) позволяет получать слитки массой до 300 т. Заготовка плавится за счет тепла, выделяющегося при прохождении тока через ванну шлака (рис. 5.10). Капли металла, проходя через шлак, активно взаимодействуют со шлаком, в результате чего из металла удаляются неметаллические включения и газы, уменьшается концентрация серы.

Рис. 5.10. Схема установки

для электрошлакового переплава стали:

1 - расходный электрод; 2 - охлаждаемый кристаллизатор; 3 - поддон; 4 - затвердевший металл; 5 - слой

жидкого металла; 6 - слой жидкого шлака;

7 - источник электроэнергии

Рис. 5.10. Схема установки

для электрошлакового переплава стали:

1 - расходный электрод; 2 - охлаждаемый кристаллизатор; 3 - поддон; 4 - затвердевший металл; 5 - слой

жидкого металла; 6 - слой жидкого шлака;

7 - источник электроэнергии

| Направленная кристаллизация позволяет получить металл высокой плотности с хорошими свойствами. Для улучшения качества выплавляемого металла в процессе его получения рабочее пространство печи может за-полняться инертным газом. 4. Вакуумно-дуговой пе-реплав (ВДП) приводит к дегазации, удалению неметаллических включений, получению однородного химического состава. Позволяет получать слитки массой до 50 тонн. 5. Плазменно-дуговой переплав позволяет получать слитки массой до 5 тонн. Плавка с высокотемператур-ным перегревом и быстрой кристаллизацией в охлаждаемом кристаллизаторе позволяет получить металл, обладающий хорошими свой-ствами. 6. Электронно-лучевой переплав (ЭЛП) позволяет по- |

лучать чистые тугоплавкие металлы (цирконий, молибден, ниобий), специальные стали и сплавы в слитках массой до 15 тонн. Здесь металл плавится за счет теплоты, возникающей вследствие бомбардировки металла электронами, разгоняемыми электронными пушками. Разрежение (вакуум), большой перегрев и быстрое охлаждение металла обуславливают удаление газов и примесей, а следовательно, высокое качество металла.

Рафинирование переплавом ведет к большим затратам труда и энергии, что удорожает сталь, поэтому развиваются способы получения качественных сталей из шихты:

1. Плавка в индукционных вакуумных печах обеспечивает глубокую дегазацию и высокую степень раскисления в результате электромагнитного перемешивания и длительного воздействия вакуума.

2. В плазменно-дуговых печах контролируемая атмосфера, легкая корректировка состава шлака или его отсутствие ускоряют проникновение в сплав легирующих добавок или рафинирующих газов.

МАРКИРОВКА СТАЛИ

Единой мировой системы маркировки стали не существует. В России (ранее – в СССР) проведена большая работа по унификации обозначений различных марок стали, что нашло отражение в государственных стандартах и технических условиях. Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (Ст0, Ст1, Ст2 и т.д.). Качественные углеродистые стали маркируются двузначными числами, показывающими среднее содержание С в сотых долях процента: 05, 08, 10, 25, 40 и т.д.

Спокойную сталь иногда дополнительно обозначают буквами сп, полуспокойную - пс, кипящую - кп (например, СтЗсп, Ст5пс, 08кп). Буква Г в марке стали указывает на повышенное содержание Mn (например, 14Г, 18Г).

Автоматные стали маркируются буквой А (А12, А30 и т.д.), углеродистые инструментальные стали - буквой У (У8, У10, У12 и т.д.; цифры означают содержание С (углерода) в десятых долях процента).

Обозначение марки легированной стали состоит из букв, указывающих, какие компоненты входят в ее состав, и цифр, характеризующих их среднее содержание. В России приняты единые условные обозначения химического состава стали: алюминий - Ю, бор - Р, ванадий - Ф, вольфрам - В, кобальт - К, кремний - С, марганец - Г, медь - Д, молибден - М, никель - Н, ниобий - Б, титан - Т, углерод - У, фосфор - П, хром - Х, цирконий - Ц. Первые цифры марки обозначают среднее содержание С (углерода) (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей); затем буквой указан легирующий элемент и цифрами, следующими за буквой, - его среднее содержание. Например, сталь марки 3Х13 содержит 0,3 % С и 13 % Cr, сталь марки 2X17H2 - 0,2 % С, 17 % Cr и 2 % Ni. При содержании легирующего элемента менее 1,5 % цифры за соответствующей буквой не ставятся: так, сталь марки 12ХН3А содержит менее 1,5 % Cr. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш - особо высококачественной. Обозначение марки некоторых легированных сталей включает букву, указывающую на назначение стали (например, ШХ9 - шарикоподшипниковая сталь с 0,9-1,2 % Cr; Э3 - электротехническая сталь с 3 % Si).

Контрольные вопросы

1. Дайте определение металлургического комплекса России.

2. Какие основные подотрасли входят в состав черной металлургии РФ?

3. Перечислите десять самых крупных холдингов черной металлургии РФ.

4. Что такое чугун и его классификация?

5. Какова динамика производства чугуна в России в 2001-2010 гг.?

6. Какова технология получения чугуна?

7. Какова маркировка чугуна?

8. Что такое сталь и ее классификация?

9. Какова динамика производства стали в России в 2001-2010 гг.?

10. Какова технология получения стали мартеновским способом?

11. Какова технология получения стали конверторным способом?

12. Какова технология получения стали в электропечах?

13. Перечислите методы внепечного рафинирования и переплава стали и для чего они применяются?

14. К чему приводит вакуумирование стали?

15. К чему приводит обработка стали синтетическим шлаком?

16. Что такое электрошлаковый переплав металла и для чего он выполняется?

17. Что такое вакуумно-дуговой переплав металла и для чего он выполняется?

18. Что такое плазменно-дуговой переплав металла и для чего он выполняется?

19. Что такое электронно-лучевой переплав металла и для чего он выполняется?

20. Какова маркировка стали в РФ?

21. Каков состав стали марки 12ХН3А?

Дата добавления: 2021-07-22; просмотров: 618;