Влияние синеломкости

С повышением температуры выше 200°С для металла шва и ЗТВ наблю-даются снижение сопротивляемости хрупким разрушениям, снижение пласти-ческих свойств и повышение прочностных свойств. На рис.28-29 показано из-менение свойств металла шва и и металла , имитирующего различные участки ЗТВ, в зависимости от температуры выше 150...200°С. Наблюдается снижение работы зароджения и распространения трещины, снижаются относительные уд-линения и сужения и повышаются прочность и предел текучести. При темпера-туре 250...350°С металл шва и ЗТВ переходит в полухрупкое состояние.

Снижение пластичности и вязкости при одновременном повышении про-чностных свойств при деформировании металла в температурном интервале си-него цвета побежалости (250...350°С) принято называть синеломкостью. Природа синелокости до сих пор до конца не выяснена и полностью не изучены факторы, влияющие на развитие этого явления.

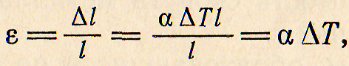

Механизм охрупчивання металла при синеломкости объясняется тем, что при определенных условиях (температуры и скорости деформации) атомы внедрения - углерод и азот, находящиеся в твердом растворе, начинают взаимо-действовать с дислокациями и как бы блокируют их. При повышении темпе-ратуры подвижность атомов внедрения значительно возрастает, и при опреде-ленной температуре (для железа 250...350°С) эта подвижность становится срав-нимой со скоростью деформации при испытании обычных разрывных образцов. Поэтому при деформации в этих условиях атомы внедрения блокируют плос-кости скольжения и приходится как бы "тянуть" за собой атомы внедрения. В интервале температур синеломкости наблюдаются рост предела текучести, пре-дела прочности и резкое снижение пластичности. При некоторой температуре, зависящей от скорости деформации, наблюдается максимум увеличения преде-ла текучести и прочности и минимум пластичности. Это дает основание ряду авторов синеломкость называть динамическим деформационным старением. Степень охрупчивания при синеломкости зависит от температуры и скорости деформации. Увеличение скорости деформации сдвигает максимум хрупкости в сторону более высоких температур и наоборот. При сварке скорость дефор-мации метала шва и околошовной зоны в первом приближении пропорциональ-на скорости охлаждение. Так, величина деформации элементарного волокна металла сварного соединения при охлаждении на  градусов будет равняться

градусов будет равняться

где l – длина элементарного волокна, мкм;

α -коэффициент линейного расширения.

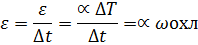

Скорость деформации  (с -1), которая происходит за время

(с -1), которая происходит за время  t, будет равна

t, будет равна

где

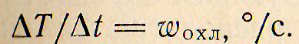

Таким образом, скорость деформации металла сварного соединения будет прямо пропорциональна скорости охлаждения и коэффициенту линейного рас-ширения. Так, простые расчеты показывают, что при скорости охлаждения для 3000С, равной 10/С, скорость деформации металла при стандартном испытании раозрывных образцов составляет порядка 10 -4 c- 1. Таким образом, в условиях сварки скорость деформации металла шва и околошовной зоны сравнима со скоростью деформации при испытании разрывных стандартных образцов. Гудремон Э. отмечает, что синеломкость главным образом обусловливается содержанием азота. Она начинает проявляться уже при очень малом содержании азота, находящегося в растворе.

Наиболее высокая склонность синеломкости наблюдается при содержа-нии азота в растворе 0,01%. Дальнейшее повышение азота практически не ве-дет к увеличению склонности к синеломкости. Углерод, кислород и фосфор оказывают значительно меньшее влияние, чем азот. Для уменьшения склон-ности к синеломкости содержание азота в стали необходимо поддерживать меньше 0,005 %.

Проявление синеломкости наиболее опасно для металла шва и зоне тер-мического влияния непосредственно в процессе сварки, где вследствие под-калки, крупного зерна, повышенного содержания водорода и других факторов пластические свойства и без того низкие. Повышенная склонность металла шва и зоны термического влияния к синеломкости может привести к образованию холодных трещин при сварке с высокотемпературным подогревом.

Дата добавления: 2017-05-02; просмотров: 2638;