ДРОССЕЛЬНОЕ УПРАВЛЕНИЕ

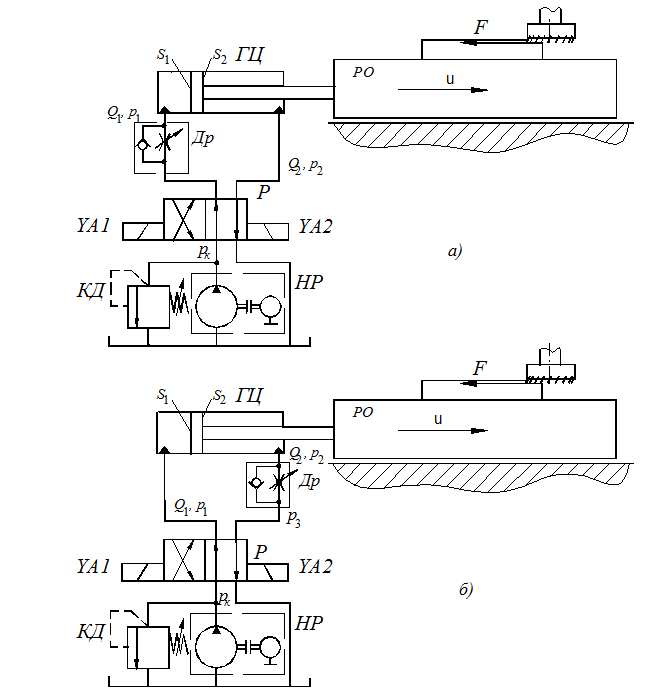

Рассмотрим две схемы дроссельного управления – с дросселем, установленным «на входе», и дросселем, установленным «на выходе».

На схеме (рис.7.5, а,) дросселем ДР можно изменять скорость рабочего органа только при движении вправо, в процессе обработки заготовки. При движении РО влево масло вытесняется через обратный клапан и скорость имеет максимальное значение. Чтобы определить влияние нагрузки F на скорость u рабочего органа при таком способе регулирования, необходимо найти аналитическую зависимость u (F).

Уравнение сил, действующих на шток цилиндра, по принципу Даламбера:

S1p1– S2p2– SFT– F = 0 ,

где SFT – сумма сил трения в направляющих стола станка, уплотнениях поршня и штока цилиндра. Сила F взята со знаком минус для случая фрезерования «против подачи». При обработке «по подаче» F войдет в уравнение со знаком плюс. Из уравнения определим давление p1в поршневой камере при рабочем ходе p1= (S2p2+ SFT + F) / S1. Очевидно, что при отсутствия гидравлического сопротивления в сливной линии цилиндра давление p2 близко к нулю и членом (S2p2) в последнем выражении можно пренебречь.

p1= (SFT+ F) / S1. (7.8)

Расход масла в левую камеру цилиндра Q1= S1/ u , откуда

u = Q1 /S1. (7.9)

Масло, поступающее в левую камеру цилиндра и сообщающее РО скорость u, проходит сначала через дроссель Др. Следовательно, Q1= QДР, где QДР= m f ( 2 g ( pк - p1) / g )0,5– расход масла через дроссельную щель Др. Подставив в уравнение (7.9) вместо Q1его значение для QДР, а вместо давления p1его значение из уравнения (7.8) получим требуемую зависимость u (F):

u = m f ( 2 g (S1pк - SFT- F) / S1) / g )0,5/ S1. (7.10)

Рис. 7.5

Рассмотрим зависимость u(F) для схемы с дросселем, установленным «на выходе». Уравнение сил, действующих на шток цилиндра (рис.7.5,б) при движении РО вправо: S1pк– S2p2– SFT– F = 0, откуда

p2= (S1pк– SFT– F) / S2. (7.11)

Расход масла из правой камеры цилиндра Q2= S2/ u , откуда

u = Q2/ S2. (7.12)

Все масло, поступающее из правой камеры цилиндра, проходит через дроссель Др. Следовательно, Q2= QДР, где QДР= m f ( 2 g ( p2 – p3) / g )0,5– расход масла через дроссельную щель Др. Очевидно, что при отсутствия гидравлического сопротивления в сливной линии цилиндра давление p3 близко к нулю и им в последнем выражении можно пренебречь:

QДР= m f ( 2 g p2) / g )0,5. (7.13)

Подставив в уравнение (7.12) вместо Q2его значение для QДР, а вместо давления p2его значение из уравнения (7.11), получим требуемую зависимость u (F):

u = m f ( 2 g(S1pк– SFT– F) / S2) / g )0,5/ S2. (7.14)

Анализируя статические зависимости (7.10) и (7.14), можно сделать следующие выводы: влияние силы резания F на скорость рабочего органа одинаково для обеих схем дроссельного регулирования. Увеличение F приводит к уменьшению скорости РО.

Однако следует отметить, что схемы с дросселем «на выходе» обеспечивают двухстороннюю жесткость гидроцилиндра, поэтому они могут применяться при знакопеременных нагрузках (обработке деталей с неравномерным припуском). Схемы с дросселем «на входе» менее пригодны для таких нагрузок

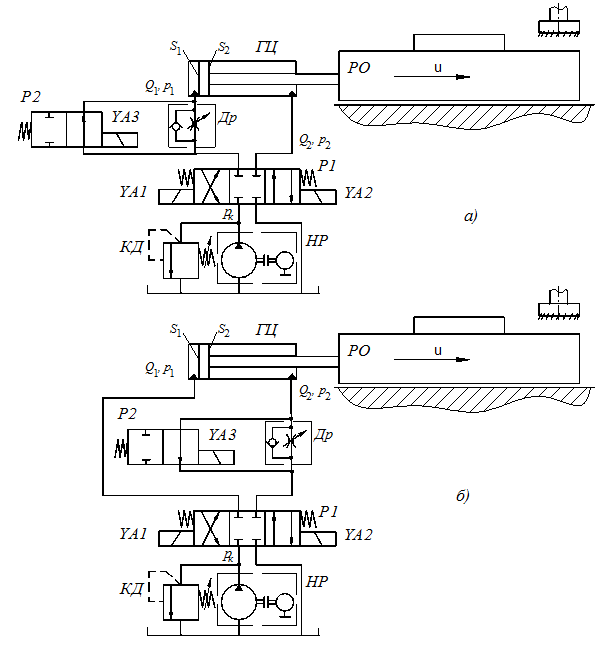

Они также мало пригодны для приводов с большими массами РО, работающих по циклу: быстро вперед, рабочая подача, быстро назад (рис. 7.6, а). После переключения с быстро вперед на рабочую подачу стол по инерции продолжает некоторое время двигаться со скоростью больше рабочей подачи. При этом в поршневой камере цилиндра и в линии между цилиндром и дросселем давление резко понижается. Если скорость и масса РО большие, то может нарушиться сплошность потока, что приведет к неравномерному движению стола станка.

В схеме с дросселем «на выходе» (рис. 7.6, б) в подобной ситуации давление повышается в штоковой камере цилиндра и в линии между дросселем и цилиндром. Стол быстро переключается на замедленную скорость, без рывков. Но давление может повыситься до недопустимых значений. Поэтому для специальных станков следует его рассчитать и при необходимости снизить максимальную величину.

Рис. 7.6

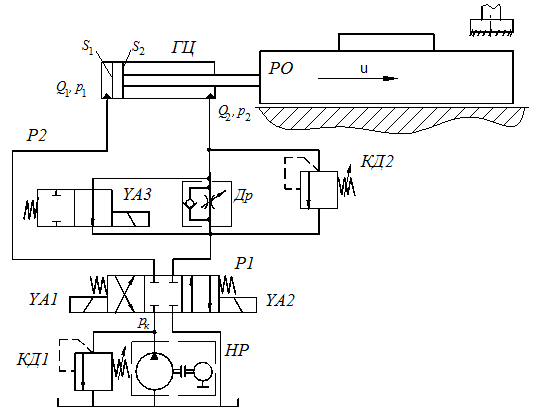

Для универсальных станков можно установить в этой линии предохранительный клапан КД2 (рис.7.7), настроенный на давление, близкое к КД1.

Схемы с дросселем «на выходе» более устойчивы против автоколебаний, чем схемы с дросселем «на входе». Особенно это заметно при малых скоростях движения РО, что обусловлено более интенсивным двухсторонним демпфированием энергии колебаний.

Жесткость гидросистем с дросселем «на входе» может быть повышена за счет установки подпорного клапана в сливной гидролинии системы. В этом случае при резком снятии нагрузки амплитуда скачка скорости РО уменьшается, а в сливной линии не происходит такого заброса давления, как в схемах с дросселем «на выходе». Однако за счет увеличения общего гидравлического сопротивления потери энергии возрастают.

Рис. 7.7

Гидросистемы с дросселями «на входе» и «на выходе» обладают сравнительно низким КПД . Применяемые в таких системах насосы постоянной производительности выбираются по суммарному расходу в гидродвигатели. Поэтому при малых скоростях движения РО значительная часть потока насоса вытесняется в бак под большим давлением через напорные клапаны. Кроме огромных потерь энергии, это приводит к нагреванию жидкости и ухудшению свойств масла.

Дата добавления: 2019-09-30; просмотров: 701;