Добавочной воды методом подкисления

Широкое распространение открытой схемы теплоснабжения с большими расходами горячей воды для непосредственного водоразбора, начавшееся в 60-х годах и вызванное увеличением жилищного строительства, создало условия для применения упрощенных способов снижения щелочности добавочной воды. К таким способам относится метод подкисления воды серной (или соляной) кислотой, отличающийся меньшей металлоемкостью используемого оборудования и меньшей себестоимостью очищенной воды.

Значительным практическим преимуществом метода подкисления является отсутствие сбросных вод, что повышает его конкурентоспособность со всеми применяемыми в настоящее время способами снижения карбонатной жесткости (щелочности) природных вод.

Сущность метода подкисления состоит в уменьшении концентрации в воде ионов  в результате связывания их ионом водорода, вводимым с кислотой, в молекулы углекислоты. Нормы ПТЭ (§4.8.40) требуют полного удаления из воды свободной углекислоты (для уменьшения коррозии) и снижения щелочности до значений не более 0,7 ммоль/дм3. Выполнение требований ПТЭ позволяет в течение двух-трех сезонов эксплуатировать котлы без ухудшения интенсивности теплопередачи.

в результате связывания их ионом водорода, вводимым с кислотой, в молекулы углекислоты. Нормы ПТЭ (§4.8.40) требуют полного удаления из воды свободной углекислоты (для уменьшения коррозии) и снижения щелочности до значений не более 0,7 ммоль/дм3. Выполнение требований ПТЭ позволяет в течение двух-трех сезонов эксплуатировать котлы без ухудшения интенсивности теплопередачи.

Для подкисления чаще всего применяется серная кислота, при этом в воде повышается концентрация сульфат-ионов. Когда используются природные воды с высокой концентрацией кальция, создается опасность выделения на поверхностях нагрева твердой фазы карбоната кальция CaSO4. Чтобы избежать указанной опасности и оценить возможность применения для подкисления серной кислоты, требуется подсчитать, не станет ли подкисленная вода пересыщенным раствором по CaSО4 при заданной температуре.

При определении возможности применения метода подкисления для обработки конкретной исходной воды в случае, если в схему подогрева включены водогрейные котлы типа ПТВМ, важно рассчитать температуру. В условиях нормального режима котла, характеризующегося отсутствием поверхностного кипения, искомая расчетная температура будет соответствовать максимальной температуре нагрева воды, увеличенной на 5–10 °С. «Запас» по температуре необходим для компенсации допустимой тепловой «развертки» в разных элементах и трубах котла.

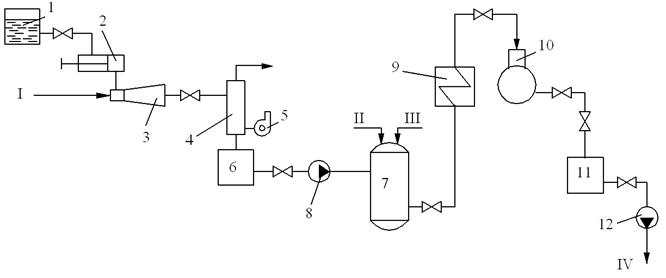

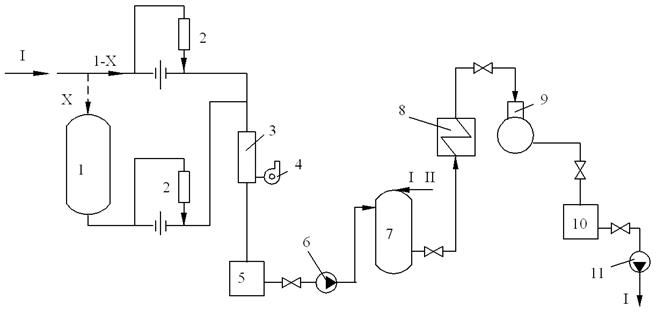

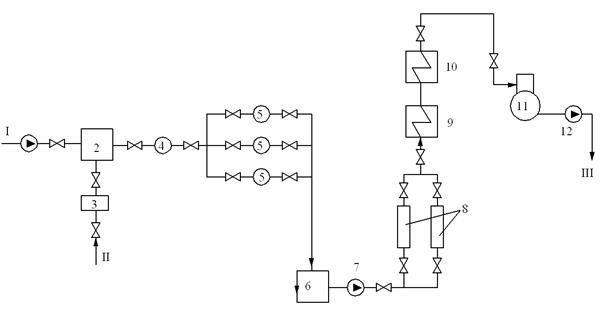

Рис. 9.7. Принципиальная схема подкисления добавочной воды: 1 – бак концентрированной кислоты; 2 – дозатор; 3 – эжектор; 4 – декарбонизатор; 5 – вентилятор; 6 – бак запаса воды; 7 – буферный фильтр; 8 – подпиточный насос; 9 – подогреватель; 10 – деэратор; 11 – бак деаэрированной воды; 12 – сетевой насос; I – подвод исходной воды на очистку; II – подвод исходной воды; III – подвод раствора щёлочи; IV – подпиточная вода

В схеме подкисления добавочной воды (рис. 9.7) для удаления образующейся свободной углекислоты предусмотрен декарбонизатор.

Необходимая доза кислоты в кубических дециметрах на кубический метр, вычисляется по формуле:

,

,

где 49 – эквивалентная масса серной кислоты, г/моль; r – плотность кислоты, кг/дм3; С – концентрация серной кислоты, %.

Для подкисления нужно использовать техническую кислоту, соответствующую по составу примесей ГОСТ 2184-77 (содержание мышьяка – 0,0001 %, свинца – 0,01 %). Чтобы исключить опасность попадания кислой воды в теплосеть и обеспечить постоянство качества подкисленной воды, необходимо применять автоматическую систему дозирования кислоты, подавая ее пропорционально расходу воды, и весьма желательно – с корректирующим импульсом по качеству (остаточной щелочности или рН воды). Той же цели – обеспечение надежности метода – служит включенный в схему подкисления буферный катионитный фильтр, работающий при скорости фильтрования 50 м/ч. Периодически этот фильтр истощают, пропуская исходную воду и срабатывая катионит до выравнивания жесткости на входе в фильтр и на выходе из него. Как часто эта операция должна проводиться, определяют в период первичного пуска и наладки установки.

Из имеющихся дозаторов кислоты наиболее надежным в настоящее время следует считать дозатор системы Тулэнерго с автоматической дозировкой по разнице в значениях электрической проводимости между подкисленной и исходной водой.

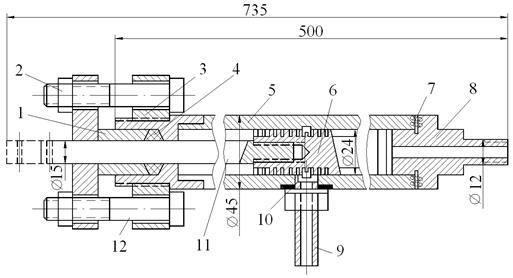

Рис. 9.8. Дозатор кислоты производительностью 2–40 дм3/ч: 1 – грундбудкса; 2 – гайка; 3 – фланец; 4 – сальниковая набивка; 5 – корпус; 6 – дроссель; 7, 10 – прокладки; 8 – входной штуцер; 9 – выходной штуцер; 11 – щиток дросселя; 12 – болт

Дифференциальная схема измерения электрической проводимости, использованная в датчике кондуктометра Тулэнерго, обеспечивает достаточно высокую точность дозировки, так как исключает влияние колебаний температуры и солесодержания воды. Дозатор обеспечивает непрерывную подачу кислоты с плавным регулированием ее расхода от 2 до 40 дм3/ч.

Дозатор (рис. 9.8) представляет собой дроссельное устройство с переменным гидравлическим сопротивлением. Детали дозатора изготовляются из нержавеющей стали 1Х18Н9Т. Расход кислоты через дозатор определяется размерами щели между наружным диаметром дросселя и внутренним диаметром корпуса. Значительное влияние на точность дозировки оказывает вязкость раствора кислоты, зависящая от температуры. Для стабилизации последней используется водяной теплообменник типа «труба в трубе». По внутренней трубе теплообменника проходит кислота, а в межтрубном пространстве – вода с постоянной температурой.

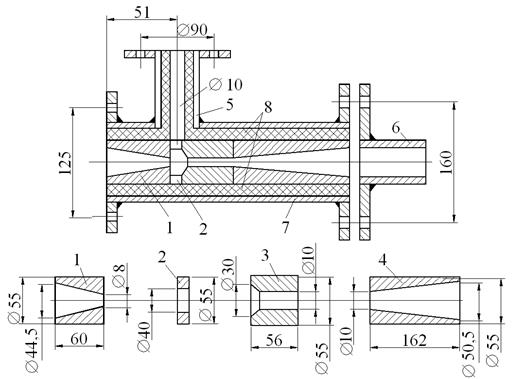

Отдозированная кислота вводится в обрабатываемую воду с помощью кислотоупорного эжектора (рис. 9.9) из винипласта или фторопласта. Если бак с кислотой расположен выше декарбонизатора, кислота в воду может подаваться самотеком.

Выпускавшиеся ранее насосы-дозаторы не обеспечивали достаточно тонкую и точную дозировку кислоты. Насос-дозатор серной кислоты НД 05Э 100/10 завода «Ригахиммаш» имеет точность дозировки 0,5 % подачи. Его применение предусматривается во вновь монтируемых схемах подкисления добавочной воды тепловых сетей.

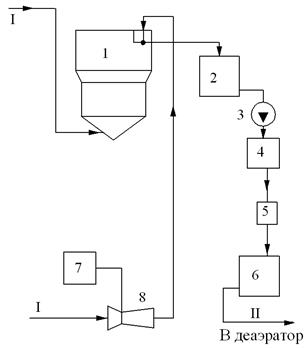

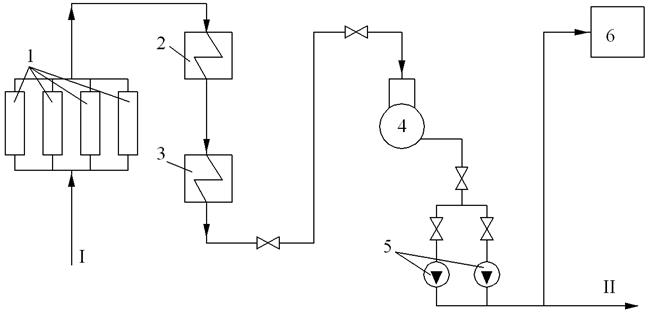

Если состав исходной воды указывает на опасность выпадения сульфата кальция при ее подкислении серной кислотой, следует прибегать к частичному умягчению воды или использовать для подкисления соляную кислоту. Комбинированная схема подкисления и Na-катионирования воды изображена на рис. 9.10.

Рис. 9.9. Эжектор для водоприготовительной установки производительностью до 200 м3/ч: 1 – входное сопло из винипласта; 2 – установочное кольцо; 3 – камера смешения; 4 – диффузор из винипласта или фторопласта; 5–7 – трубы из нержавеющей стали размерами соответственно 38х3,5 и 83х4,5мм; 8 – свинцовая футеровка

Рис. 9.10. Схема подкисления с частичным умягчением добавочной воды методом Nа-катионирования: 1 – Nа-катионитный фильтр; 2 – дозатор кислоты; 3 – декарбонизатор; 4 – вентилятор; 5 – бак запаса воды; 6 – подпиточный насос; 7 – буферный фильтр; 8 – подогреватель; 9 – деаэратор; 10 – бак деаэрированной воды; 11 – сетевой насос; I – исходная вода; II – раствор хлористого натрия; III – подпиточная вода

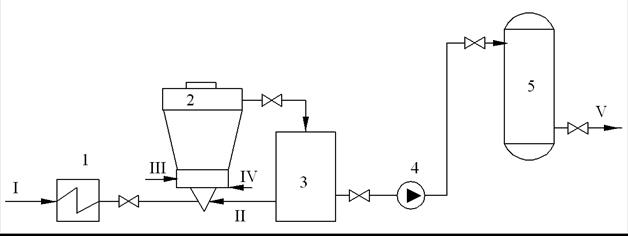

Когда в качестве источника водоснабжения используется поверхностный водоем и требуется не только снизить карбонатную жесткость, но и улучшить органолептические показатели (цветность, мутность) воды, целесообразно применять комбинированную схему, представленную на рис. 9.11. В ней предусматривается коагуляция воды в осветлителе и последующее подкисление всего ее потока.

Наиболее рациональная схема для применения в каждом конкретном случае выбирается по результатам технико-экономического сравнения конкурирующих схем.

|

Рис. 9.11. Схема подготовки добавочной воды методом подкисления с предварительной коагуляцией в осветлителе: 1 – осветлитель; 2 – бак коагуляционной воды; 3 – насос; 4 – механический фильтр; 5 – декарбонизатор; 6 – бак подпиточной воды; 7 – бак серной кислоты; 8 – эжектор-дозатор; I – исходная речная вода; II – подпиточная вода |

Способ снижения карбонатной жесткости (щелочности) воды подкислением ее серной или соляной кислотой привлекает своей высокой экономичностью и отсутствием сбросных вод, что позволяет использовать его для создания бессточных схем подготовки добавочной воды теплосетей.

Декарбонизация воды методом известкования. Известкование как метод снижения щелочности воды при ее подготовке для теплосети долгое время рассматривался только применительно к закрытым системам теплоснабжения. Он считался экономичным при небольших расходах добавочной воды в теплосеть. При этом очистка подпиточной воды для теплосети совмещалась на первых стадиях с подготовкой добавочной воды для основного контура ТЭЦ.

В настоящее время известкование рассматривается как конкурентоспособный метод, позволяющий достаточно просто решать вопрос очистки сбросных вод даже для установок большой производительности, поскольку примеси, удаляемые из воды в процессе известкования, переводятся в практически нерастворимые осадки, которые могут быть удалены в соответствующие шламоотвалы.

Сущность метода заключается в обработке воды известью Са(ОН)2. Повышение в воде концентрации ионов  приводит к уменьшению концентрации ионов Н+. Увеличение рН вызывает смещение углекислотного равновесия в сторону образования карбонат-ионов. При этом происходит диссоциация молекул угольной кислоты по первой и второй ступеням, а также диссоциация бикарбонат-ионов, присутствующих в воде. В результате этих реакций в воде возрастает концентрация ионов

приводит к уменьшению концентрации ионов Н+. Увеличение рН вызывает смещение углекислотного равновесия в сторону образования карбонат-ионов. При этом происходит диссоциация молекул угольной кислоты по первой и второй ступеням, а также диссоциация бикарбонат-ионов, присутствующих в воде. В результате этих реакций в воде возрастает концентрация ионов  , которые по достижении произведения растворимости СаСО3 вызывают образование твердой фазы карбоната кальция. Переход в осадок ионов

, которые по достижении произведения растворимости СаСО3 вызывают образование твердой фазы карбоната кальция. Переход в осадок ионов  и Са2+ обусловливает снижение щелочности и жесткости воды. Если известь дозируется в количестве большем, чем это необходимо для связывания свободной угольной кислоты и разложения бикарбонатов, в воде появляется избыточная концентрация гидроксильных ионов. При условии достижения произведения растворимости Mg(OH)2 гидроокись магния также выпадает в осадок. Снижение щелочности и жесткости воды сопровождается соответствующим уменьшением сухого остатка. Кроме того, происходит уменьшение содержания соединений железа, кремния, органических веществ, снижается цветность воды.

и Са2+ обусловливает снижение щелочности и жесткости воды. Если известь дозируется в количестве большем, чем это необходимо для связывания свободной угольной кислоты и разложения бикарбонатов, в воде появляется избыточная концентрация гидроксильных ионов. При условии достижения произведения растворимости Mg(OH)2 гидроокись магния также выпадает в осадок. Снижение щелочности и жесткости воды сопровождается соответствующим уменьшением сухого остатка. Кроме того, происходит уменьшение содержания соединений железа, кремния, органических веществ, снижается цветность воды.

На основе многолетних исследований отделением водно-химических процессов Всесоюзного теплотехнического института (ВТИ) сформулированы оптимальные условия проведения процесса известкования воды. На рис. 9.12 показана принципиальная технологическая схема подготовки воды этим методом.

В правильно налаженных установках с использованием осветлителей конструкции ВТИ при нагреве воды до 30–40 °С можно получить остаточную щелочность воды ЩОСТ = 0,55–0,80 ммоль/дм3 при содержании кальция до 1 ммоль/дм3 и ЩОСТ = 0,35–0,60 ммоль/дм3 при  3 ммоль/дм3. Оптимальное значение рН, при котором достигается минимальная общая щелочность, лежит в пределах 10–10,2. При снижении рН обрабатываемой воды остаточная щелочность повышается до 1–1,5 ммоль/дм3.

3 ммоль/дм3. Оптимальное значение рН, при котором достигается минимальная общая щелочность, лежит в пределах 10–10,2. При снижении рН обрабатываемой воды остаточная щелочность повышается до 1–1,5 ммоль/дм3.

Рис. 9.12. Схема подготовки добавочной воды методом известкования: 1 – подогреватель; 2 – осветлитель; 3 – бак известкованной воды; 4 – насос; 5 – механический фильтр; I – исходная вода; II – известковое молоко; III – раствор флокулянта; IV – раствор коагулянта;V – осветленная добавочная вода

Если требуется получить воду с минимально низкой щелочностью, необходимо применять комбинированные схемы, например известкование с последующим подкислением.

На установках с известкованием важно получать очищенную воду, стабильную по содержанию карбоната кальция. Этому способствует совмещение процессов известкования и коагуляции в осветлителях со взвешенным слоем. При необходимости улучшить структуру шлама допускается использование флокулянтов. Осветлители серии ВТИ-И снабжены системами автоматизации для поддержания температуры воды в оптимальных пределах, соблюдения шламового режима осветлителя, приготовления и дозирования реагентов. Объем необходимой автоматизации, обеспечивающий нормативный режим эксплуатации осветлителей, разработан СКВ ВТИ в виде технического проекта и рекомендован для широкого внедрения на всех строящихся и расширяющихся водоочистках.

Эффект умягчения воды при известковании зависит от состава исходной воды. Если он не отвечает требованиям ПТЭ (кальциевая жесткость не выше

3,5 ммоль/дм3), возникает необходимость дополнительного умягчения. В подобных случаях проводится Na-катионирование части или всего потока известкованной воды.

Na-катионирование добавочной воды. Умягчение воды по методу Na-катионирования многие годы применялось на ТЭЦ для подготовки добавочной воды тепловых сетей. Эксплуатация Na-катио-нитных установок позволила выявить положительные и отрицательные стороны этого метода. Достигаемый при Na-катионировании глубокий эффект умягчения добавочной воды положительно сказывается на уменьшении кальциевого и магниевого накипеобразования в теплообменной аппаратуре. Однако повышение агрессивных свойств глубоко умягченной воды по отношению к металлу вызывает усиление коррозии подпиточного тракта (до деаэратора), а при недостаточно качественной деэрации – и всего остального водогрейного оборудования и теплофикационных магистралей. Иначе говоря, применение Na-катионирования как метода подготовки добавочной воды требует особенно тщательного проведения противокоррозионных мероприятий в теплосети, чтобы избежать загрязнения сетевой воды повышенным количеством продуктов коррозии.

Существенным недостатком метода Na-катионирования следует считать наличие сбросных вод, содержащих хлориды и сульфаты кальция и натрия в количествах, превышающих нормы. В настоящее время применяется разбавление сбрасываемых растворов водами более низкой минерализованности. В перспективе использование метода Na-катионирования в водоподготовительных установках будет зависеть от возможности утилизации сбросных вод.

В настоящее время в схемах подготовки добавочной воды для тепловых систем с непосредственным водоразбором Na-катионирование используется после стадии, снижающей щелочность исходной воды. Необходимость в доумягчении воды возникает, если исходная вода содержит значительное количество ионов кальция, и для выдерживания в сетевой воде соотношения  требуется уменьшить их концентрацию до

требуется уменьшить их концентрацию до  ммоль/дм3. В подобных случаях применяются комбинированные схемы: а) известкование – коагуляция с последующим частичным или полным умягчением воды методом Na-катионирования;

ммоль/дм3. В подобных случаях применяются комбинированные схемы: а) известкование – коагуляция с последующим частичным или полным умягчением воды методом Na-катионирования;

б) подкисление в комбинации с Na-катионированием части исходной воды. Та или другая схема очистки для каждого конкретного состава воды выбирается по результатам технико-экономического расчета, а также при положительном решении вопроса об утилизации сбросных вод Na-катионитных фильтров.

Магнитная противонакипная обработка добавочной воды

Основные закономерности метода магнитной водоподготовки. Изменения свойств воды, наблюдаемые в результате ее прохождения через узкий зазор между полюсами постоянного магнита (или электромагнита), позволяют рассматривать омагничивание воды как способ ее обработки. Исследованиями многих авторов, а также промышленной практикой доказано, что магнитное поле оказывает влияние на кинетические процессы кристаллизации накипеобразователей.

Противонакипный эффект магнитной обработки обусловлен появлением в воде, прошедшей магнитное поле, многочисленных субмикроскопических и коллоидных образований, которые могут служить зародышевыми кристаллами карбоната кальция, выделяющегося при нагревании воды. Присутствие в жидкости огромного количества таких центров кристаллизации приводит к выделению карбоната кальция в объеме жидкости, а также вызывает замедление роста кристаллов, что обусловливает их высокую дисперсность. Перенесение кристаллизации основного накипеобразователя в толщу нагреваемой воды способствует предотвращению отложений на теплопередающих поверхностях оборудования. Образованию накипи вторичного происхождения препятствует высокая степень дисперсности частиц выделяющегося карбоната кальция. Система вода – карбонат кальция получается устойчивой на стадии микрокристаллов, не оседающих из потока движущейся жидкости.

Однако применение противонакипной магнитной обработки воды в настоящее время требует предварительных экспериментов для выбора оптимальных условий омагничивания воды данного состава. Такое положение вызвано прежде всего тем, что механизм действия электромагнитных полей на растворы различного состава не изучен и какие-либо количественные закономерности не найдены. Не выяснен также механизм образования зародышей кристаллов в воде после магнитной обработки.

Изложенная точка зрения на магнитную обработку природных вод вытекает из ряда экспериментальных исследований МЭИ и является в настоящее время пока единственной попыткой наиболее полного объяснения влияния магнитного поля на воду исходя из предположения, что в обрабатываемой воде присутствуют ферромагнитные окислы железа, определяющие результативность магнитной обработки как противонакипного способа водоподготовки.

Практическое применение магнитной обработки в теплосетях с непосредственным водоразбором. Практикой эксплуатации действующих промышленных магнитных установок выявлено, что магнитная обработка как способ противонакипной защиты водогрейного оборудования теплофикационных систем с непосредственным водоразбором эффективна при использовании природных вод общей минерализованностью не выше 500 мг/дм3, карбонатной и общей жесткостью до 4 ммоль/дм3.

Рис. 9.13. Схема магнитной обработки добавочной воды с предварительной коагуляцией и осветлением: 1 – насос для подачи исходной воды; 2 – смеситель; 3 – насос-дозатор коагулянта; 4 – воздухо- и грязеотделитель; 5 – контактные осветлители КО-2; 6 – бак осветлённой воды; 7 – насос для подачи осветлённой воды; 8 – электромагнитные аппараты ВТИ; 9, 10 – подогреватели I и II ступеней; 11 – деаэратор; 12 – подпиточный насос; I – исходная вода; II – раствор коагулянта; III – подпиточная вода

Магнитная обработка является одной из стадий в общей технологической схеме подготовки подпиточной воды; выбор остальных стадий очистки производится с учетом качества исходной воды. Если она поступает из открытого водоема, схема подготовки подпиточной воды включает коагуляцию и осветление с последующей магнитной обработкой и термической деаэрацией. Такая схема водоподготовки осуществлена, например, на Саратовской ГРЭС (рис. 9.13).

Необходимость в предварительной очистке обусловлена требованием доведения исходной воды до качества, соответствующего СанПиН 2.1.4.559-96 «Вода питьевая» по таким показателям, как цветность и мутность, без чего вода не может быть направлена потребителям. Согласно данным Института санитарии и гигиены им. Эрисмана, для хозяйственно-бытовых целей допускается вода, обработанная магнитным полем напряженностью до 16∙104 А/м. Если исходной служит водопроводная вода, то схема подготовки подпиточной воды значительно упрощается и включает только магнитные аппараты и термический деаэратор. Упрощенная схема (рис. 9.14) длительное время эксплуатировалась на Астраханской ТЭЦ.

Рис. 9.14. Схема магнитной обработки добавочной воды без предварительной очистки: 1 – электромагнитные аппараты ВТИ; 2, 3 – подогреватели I и II ступеней; 4 – деаэратор; 5 – подпиточные насосы; 6 – бак запаса деаэрированной воды; I – исходная вода; II – подпиточная вода

Объективно эффективность применения любой схемы водоподготовки, в том числе и схем, включающих магнитную обработку, оценивается отсутствием накипи на рабочих поверхностях всех видов оборудования и трубопроводов теплосети. Присутствие карбоната кальция в нагретой воде в виде тонкодисперсной взвеси требует внимательной и умело организованной эксплуатации вспомогательного оборудования.

Поверхность нагрева теплообменников, подогревающих воду перед деаэратором до 90 °С (поз. 9 и 10 на рис. 9.13, поз. 2 и 3 на рис. 9.14), будет чистой, если их трубки не будут корродировать. В этих подогревателях трубки должны выполняться из металлов, устойчивых против кислородно-углекислотной коррозии, усиливающейся присутствием в исходной воде хлоридов и сульфатов. Если на поверхности латунных трубок подогревателя появляется шероховатость вследствие обесцинкования, то на них оседает взвесь карбоната кальция; с течением времени образуются бугорки, постепенно соединяющиеся в единый слой накипи.

В схемах с магнитными аппаратами целесообразно использовать термические деаэраторы атмосферного, типа, оборудованные барботажным устройством ЦКТИ. В них исключается зарастание спекшимся карбонатным шламом нижней поверхности последней деаэраторной тарелки, обращенной к потоку пара. Основная часть пара в деаэраторе этого типа поступает в барботажное устройство, находящееся в водяном объеме деаэратора, где прикипания карбонатной взвеси обычно не наблюдается. Некоторое количество укрупнившихся частиц, успевающих осесть на стенках бака за время пребывания в нем воды, не мешает нормальной работе деаэратора. Крупные частицы, осевшие на дно в барботажной камере и баке, необходимо периодически удалять путем продувки нижних точек деаэраторного бака.

Длительные эксплуатационные наблюдения показывают, что качество подпиточной воды после термического деаэратора в схемах с омагничиванием отвечает нормам, а именно: свободная углекислота отсутствует, содержание кислорода укладывается в пределы 10–20 мкг/дм3, а мутность составляет 1,5–2,5 мг/дм3. Концентрация взвеси, состоящей из карбоната кальция и окислов железа (при учете частиц размером более 1 мкм), не превышает 2–3 мг/дм3. Эти данные получены на промышленных установках, показатели исходной воды которых по минерализованности не превышают указанного выше предела. Многочисленные анализы подпиточной и сетевой воды на содержание взвеси дают значения одного порядка, что подтверждает отсутствие оседания взвеси из движущейся воды в теплообменниках, магистральных трубопроводах и в разводящей абонентской сети. Данные осмотров оборудования и теплосети согласуются с этими наблюдениями.

В теплофикационных установках с большим разбором горячей воды имеются запасные баки деаэрированной подпиточной воды для покрытия пиковых нагрузок. В случае пребывания воды в запасном баке в течение 12–24 ч следует ожидать укрупнения и выделения некоторого количества карбонатной взвеси на стенках бака. Равномерно покрывая поверхность бака, она защищает его от кислородной коррозии. Трудностей в эксплуатации подобное покрытие не создает, а при дренировании бака легко удаляется механически путем несильного постукивания.

Эффективность той или иной комбинированной схемы водоподготовки зависит от степени налаженности каждой стадии очистки в отдельности. Магнитная обработка не может исправить или ликвидировать огрехи неналаженного режима, работы предварительной очистки. Имевшиеся на водоочистке Саратовской ГРЭС нарушения режима предварительной очистки, особенно в паводковый период, приводили к образованию отложений на тарелках деаэратора. После устранения нарушений в работе предварительной очистки была обеспечена безнакипная работа всего водогрейного оборудования.

Для снижения мутности и цветности воды можно использовать контактные осветлители КО-2, впервые прошедшие промышленное испытание в схеме подготовки добавочной воды на Саратовской ГРЭС.

В качестве контактного осветлителя может быть взят обычный Н-катионит-ный фильтр, в нижней части которого монтируется трубчатое дренажно-распределительное устройство с отверстиями диаметром 10 мм. Поверх труб укладываются слои гравия, на которые насыпается кварцевый песок. В слое песка на глубине 250–300 мм помещается верхний водоотводящий коллектор со щелевыми колпачками. Для удаления из воды пузырьков воздуха и грубых механических примесей перед контактным осветлителем должен быть включен воздухогрязеотделитель.

Контактный осветлитель КО-2, загруженный кварцевым песком (подстилочный материал – гравий), имеет следующие технические данные:

Крупность зерен материала, мм:

фильтрующего 0,5–2,0

подстилочного 2–30

Расход коагулянта, ммоль/дм3 0,05–0,5

Продолжительность взрыхления, мин 20–30

Интенсивность взрыхления, дм3/(с×м2) 10–12

Скорость фильтрования при мутности исходной воды, м/ч:

до 100 мг/дм3 7–10

выше 100 мг/дм3 5

Оптимальная температура исходной воды, °С 20–25 (не

ниже 3–5)

Расход воды на промывку фильтрующего материала, м3/м3 4,5–5,0

Для противонакипной магнитной обработки воды применяются электромагнитные аппараты (ЭМА) конструкции СКВ ВТИ, изготовляемые Чебоксарским электромеханическим заводом «Энергозапчасть». Они удобны тем, что имеют широкий диапазон магнитной напряженности в рабочем зазоре, легко настраиваются на воду любого качества и надежны в эксплуатации.

В настоящее время выпускаются аппараты производительностью 15, 25 и 50 т/ч.

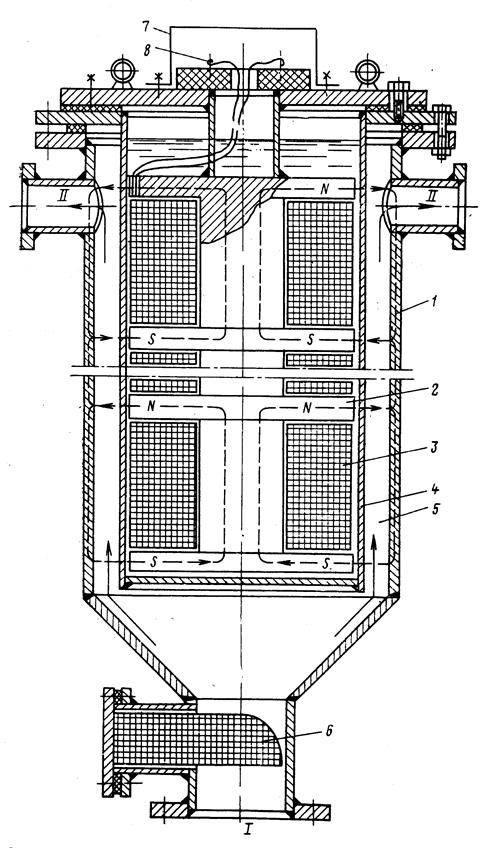

Электромагнитный аппарат (рис. 9.15) состоит из цилиндрического корпуса 1 (наружный магнитопровод) и сердечника 2 (внутренний магнитопровод), на который надеты намагничивающие катушки 3. Они помещены в кожух 4 из немагнитного металла, который заполнен трансформаторным маслом для охлаждения и изоляции. Корпус и кожух образуют рабочий кольцевой зазор 5, по которому проходит обрабатываемая вода. Стрелки указывают направление магнитных силовых линий. Катушки аппарата питаются через выпрямитель постоянным током. Концы обмотки катушек выведены на зажимы 8 и закрыты крышкой 7.

Кроме аппаратов конструкции СКБ ВТИ завод «Энергозапчасть» освоил выпуск аппаратов АМО-25-У4 производительностью 25 т/ч.

Через магнитные аппараты должен проходить весь поток воды, добавляемой в сеть и покрывающей расходы на горячее водоснабжение и потери в сети. В случае надобности можно устанавливать несколько параллельно работающих групп аппаратов, включая в каждую группу не более четырех аппаратов. При пуске аппарата экспериментально определяется его рабочая кривая, характеризующая зависимость напряженности магнитного поля в рабочем зазоре от силы тока в обмотке. Затем осуществляется с использованием кристаллооптического метода контроля предварительная настройка аппарата на обработку воды данного качества.

Магнитная обработка при подготовке воды для тепловых сетей с непосредственным водоразбором хорошо зарекомендовала себя на установках, в которых в качестве основных нагревателей используются скоростные сетевые подогреватели. В теплофикационных схемах с водогрейными котлами применение магнитной обработки, вероятно, будет менее надежным. В связи с переходом на использование мазута в качестве топлива для этих котлов в конвективных и экранных трубах водогрейных котлов зафиксировано явление «поверхностного кипения», что исключает возможность применения метода магнитной обработки.

Рис. 9.15. Электромагнитный аппарат для противонакипной обработки воды, разработанный СКБ ВТИ: 1 – корпус; 2 – сердечник (внутренний магнитопровод); 3 – намагничивающая катушка; 4 – кожух; 5 – рабочий зазор; 6 – сетка; 7 – крышка; 8 – зажимы; I – вход воды; II – выход воды

Принципиально конструкция этих аппаратов не отличается от конструкции аппаратов ЭМА. В аппаратах АМО-25 уменьшено количество намагничивающих катушек, что позволило снизить их массу и стоимость. Технические данные аппаратов приведены в табл. 9.1.

Таблица 9.1

Технические данные электромагнитных аппаратов

Чебоксарского электромеханического завода «Энергозапчасть»

| Технические данные | ЭМА-15 | ЭМА-25 | ЭМА-50 | АМО-25-У4 |

| Производительность по воде, т/ч: | ||||

| номинальная | ||||

| максимальная | ||||

| минимальная | ||||

| Количество катушек, шт. | ||||

| Скорость воды в рабочем зазоре, м/с | 1,15 | 1,15 | 1,3 | 1,2 |

| Сечение для прохода воды, см2 | 36,5 | 60,0 | 105,4 | 56∓5 % |

| Максимальная напряженность магнитного поля в рабочем зазоре, А/м | 16∙104 | 16∙104 | 16∙104 | 24∙104 |

| Время пересечения водой магнит-ного поля (под одним полюсом), с | 0,026 | 0,026 | 0,023 | 0,026 |

| Рабочее давление, Па | 6∙105 | 6∙105 | 6∙105 | 6∙105 |

| Масса аппарата, кг |

Дата добавления: 2017-03-12; просмотров: 5534;