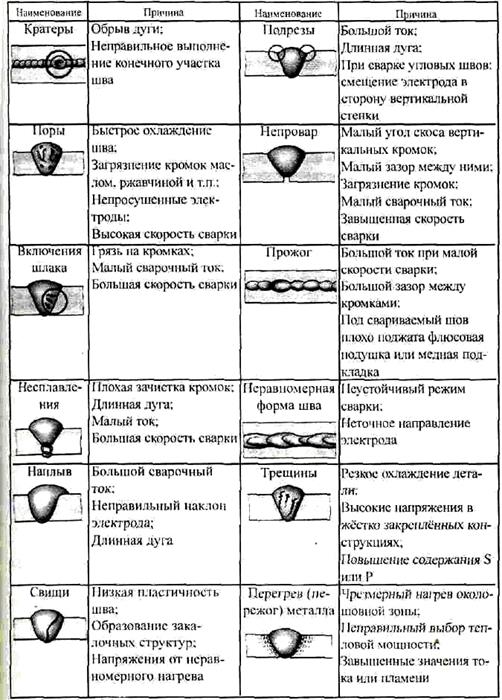

Полученных электродуговой сваркой и причины их образования

При пайке возможны следующие дефекты.

Смещение паяемых элементов. Оно возникает при недостаточно точной сборке деталей под пайку, отсутствии фиксации и закрепления деталей.

Раковины в швах. Их причиной чаще всего могут быть усадочные явления, возникающие при кристаллизации припоя, особенно если в этот момент не поступает жидкий припой с периферийных участков. Вероятность возникновения усадочных раковин возрастает при увеличении зазоров.

Пористость в паяном шве. Она наблюдается в тех случаях, когда пайка ведется при повышенной температуре, в результате испаряются отдельные компоненты припоя или флюса. Причиной пористости при газопламенной пайки является наличие влаги во флюсе или на поверхности прутка припоя в виде адсорбированного слоя. При диффузионной пайке пористость возникает при некомпенсированной диффузии между жидкой и твердой фазами.

Флюсовые и шлаковые включения. Их появлению в шве способствуют следующие факторы: неправильный выбор флюса, когда температура его плавления выше температуры плавления припоя или его удельная плотность больше удельной плотности припоя; плохая подготовка поверхности под пайку; нарушение режимов пайки. Так, чрезмерный и длительный нагрев может привести к химическому взаимодействию между флюсом и основным металлом, в результате образуются твердые продукты реакции.

Трещины. Они возникают в шве, зоне спая и основном металле, непосредственно примыкающем к ней. В шве трещины образуются в процессе кристаллизации припоя. По характеру они относятся к кристаллизационным трещинам, зарождение которых вызывается внутренними растягивающими напряжениями и низкой пластичностью материала шва, состоящего из зерен, разделенной жидкой прослойкой. Отмечено, что, чем шире интервал кристаллизации припоя, чем больше в нем легкоплавких примесей, тем вероятнее появление таких дефектов. Во избежание трещин в шве перемещать детали до полного затвердевания припоя не допускается. Трещины в зоне спая возникают под влиянием напряженного состояния и из-за низких пластических свойств припоя и зоны спая, что имеет место при пайке сталей, склонных к закалке. Трещины в основном металле образуются под воздействием жидкого припоя, который диффундирует по границам зерен, растворяет их и может ослабить межзеренные связи. Чаще всего это явление наблюдается при пайке деталей, изготовленных штамповкой, гибкой или подвергавшихся каким-либо видам деформации. Поэтому перед пайкой такие детали следует термообрабатывать для снятия внутренних напряжений. Необходимо отметить, что по сравнению со сваркой при пайке трещины образуются значительно реже.

Непропаи. Образование этих дефектов объясняется следующими причинами:

а) зазор больше установленного оптимального зазора для данного основного материала и припоя;

б) плохое качество подготовки поверхности под пайку;

в) недостаточный нагрев участка паяемого соединения;

г) окисление припоя, наличие в нем примесей;

д) невозможность выхода газов, выделяющихся при пайке. Для устранения этого явления в деталях, представляющих замкнутые объемы, сверлят специальные технологические отверстия.

Деформации. Как и при сварке, могут быть местными и общими для всего изделия. Они являются следствием неравномерного нагрева и охлаждения, а также недостаточно точной сборки. Более значительные деформации возникают при пайке деталей разной толщины и соединений из материалов с резко отличающимися температурными коэффициентами линейного расширения.

Могут иметь место также и дефекты формы шва - несоответствие размеров паяных швов по высоте и ширине требованиям нормативно-технической документации. Причины этого - неточности сборки и нарушения режимов пайки.

Исследования показали, что при статических нагрузках и пластических материалах потеря прочности примерно пропорциональна общей площади дефектов - включений и непроваров. Причём если общая площадь дефектов меньше 5-10% (иногда и 20-25%), то эти дефекты мало влияют на несущую способности стыков, особенно при швах с выпуклостью. В то же время при малопластичных материалах и динамической или вибрационной нагрузках сравнительно небольшие дефекты существенно влияют на работоспособность соединения. Остаточные напряжения могут повышать отрицательное влияние дефектов.

Для оценки опасности дефектов их целесообразно разделить на две группы: объёмные (поры, шлаки, включения, непровары без подреза) и трещиноподобные. Объёмные дефекты не оказывают значительного влияния на работоспособность соединений, эти дефекты можно нормировать по размерам или площади ослабления сечения шва. Трещиноподобные дефекты, в том числе трещины, весьма опасны и резко снижают эксплуатационные свойства соединений.

Дефекты по их значимости можно условно распределить по трём группам: малозначительные, значительные и критические. К малозначительным относят отдельные включения и непровары, к значительным - протяжённые дефекты и к критическим - трещиноподобные. Поэтому в сварных швах допускается содержание объёмных дефектов до определённых размеров и количеств. Трещиноподобные дефекты считают недопустимыми независимо от их размеров. Поэтому для получения сварных и паяных соединений высокого качества требования бездефектности и нормирования допустимых дефектов следует понимать как требование отсутствия недопустимых дефектов, а не их полного отсутствия.

Дата добавления: 2017-03-12; просмотров: 1956;