Способы пайки по механизмам заполнения зазора

Капиллярная пайка. Пайка, при которой расплавленный припой заполняет паяльный зазор и удерживается в нем преимущественно поверхностным натяжением, называется капиллярной пайкой.

Капиллярные явления присущи почти всем способам пайки, однако наиболее характерны они тогда, когда между деталями имеется перекрытие - нахлестка и обеспечивается при сборке паяльный зазор. Величина зазора регламентируется и указывается в соответствующих инструкциях и справочниках.

Различают горизонтально-капиллярную и вертикально-капиллярную пайку.

Предпочтительной с точки зрения технологичности является горизонтально-капиллярная, так как по горизонтальной поверхности теоретически припой может растекаться неограниченно (если не учитывать его взаимодействие с основным металлом). При вертикально-капиллярной пайке припой поднимается только на определенную высоту в соответствии с законами капиллярного течения.

Некапиллярная пайка.

Некапиллярная пайка - пайка, при которой расплавленный припой заполняет зазор преимущественно под действием силы тяжести или внешней приложенной силы. К некапиллярной пайке относятся пайкосварка и сваркопайка.

Пайкосваркой называется пайка, при которой соединяемым кромкам заготовок придается форма, подобная разделке кромок при сварке плавлением. Соединение деталей осуществляется приемами, характерными для сварки, только в качестве присадочного металла используется припой - металл, температура плавления которого ниже, чем у основного металла. Плавление осуществляется различными источниками нагрева, в том числе электрической дугой, газовыми горелками и пр. Пример - устранение поверхностных дефектов латунного литья (пор, раковин) медно-фосфорным или серебряным припоями.

Сваркопайка - это пайка разнородных металлов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления и выполняет роль припоя. Пример - соединение стального наконечника с медным проводом в результате оплавления последнего.

Способы пайки по видам источников теплоты и способам нагрева

В зависимости от применяемого термического источника выделяют следующие способы пайки: паяльником, пламенем газовой горелки, дуговую пайку (с применением тепла электрической дуги), печную, электросопротивлением (с применением тепла, образующегося при пропускании тока через соединение), индукционную, электронно-лучевую, лазерную и другие.

Широкое применение в промышленности получила печная пайка. Это объясняется следующими преимуществами данного способа:

- высокой производительностью, что обусловлено возможностью пайки сложных изделий одновременно в нескольких местах или пайки большого количества однотипных изделий, загруженных в печь с помощью конвейера или других средств механизации;

- высокой стабильностью качества паяного соединения, что обеспечивает возможность высокоточного контроля температурных режимов пайки на любой стадии процесса, а также созданием контролируемой атмосферы при пайке (вакуума, восстановительной, инертной атмосферы);

- минимальными деформациями и остаточными напряжениями в паяных узлах в связи с равномерным нагревом и охлаждением.

Для пайки применяют печи с электроподогревом (электросопротивлением), индукционные, газопламенные.

Особо следует выделить пайку в вакуумных печах.

В промышленных вакуумных печах в зависимости от применяемых насосов (форвакуумные насосы, высоковакуумные паромасляные агрегаты, высоковакуумные дуговые насосы) остаточное давление поддерживается на уровне от 10-2… 10-4 мм рт. ст.

Преимущества вакуумной пайки:

защита деталей от окисления, от обезуглероживания (для сталей);

получение более плотных, коррозионно-стойких и прочных паяных швов;

возможность изготавливать паяные детали из трудно паяемых другими способами металлов.

Недостатки вакуумной пайки:

• в вакуумных печах не рекомендуется паять детали из сплавов, содержащих металлы с высокой упругостью паров (цинк, магний, марганец), легко испаряющиеся при пайке. Поэтому же нельзя применять припои, в состав которых входят указанные элементы.

• низкая производительность процесса. Это связано, в частности, с тем, что спаянная деталь охлаждается вместе с печью, а из-за низкой теплопроводности вакуумного пространства рабочей камеры охлаждение происходит в течение нескольких часов. Однако при медленном охлаждении можно до минимума свести коробления сложных крупногабаритных конструкций.

Последнего недостатка лишен способ пайки в контейнерах. В герметичных контейнерах можно создавать вакуум или контролируемые среды. Быстрое охлаждение осуществляется в результате выемки контейнера из печи по окончании процесса пайки либо после некоторого остывания в печи.

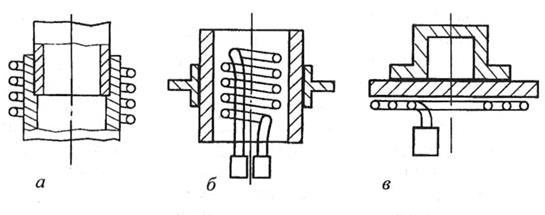

При индукционной пайке нагрев паяемого узла производится с помощью водоохлаждаемого индуктора (изготавливается из медной трубки), по которому протекает ток высокой частоты (т.в.ч.), вырабатываемый генератором токов высокой частоты (ТВЧ-генератором). При этом в приповерхностных слоях паяемых деталей индуцируются вихревые токи (токи Фуко), которые, собственно, и обеспечивают их нагрев. В зависимости от конструкции и размеров узлов применяются индукторы различных типов (рис.3.10). Нагрев определяется мощностью генератора, расстоянием (зазором) между индуктором и деталями, а его глубина – частотой тока.

Рис.3.10 Некоторые типы индукторов для индуктивной пайки:

Дата добавления: 2017-03-12; просмотров: 2986;