Контроль корпусных деталей

В условиях единичного и мелкосерийного производства контроль выполняют с помощью универсальных измерительных средств. Точность размеров, относительных поворотов и геометрической формы плоских поверхностей контролируют с помощью линеек, угольников, уровней, концевых мер, индикаторов и различных шаблонов. Для контроля точности размеров, относительного положения и геометрической формы отверстий дополнительно применяют микрометрические и индикаторные приборы – штихмассы, пассаметры, микрометры, штангенинструменты – штангенциркули, штангенрейсмусы, штангенглубиномеры, контрольные оправки и предельные калибры-пробки.

В крупносерийном и массовом производстве контроль геометрической точности корпусных деталей выполняют на специальных приборах, обеспечивающих автоматическое измерение одновременно нескольких параметров точности детали. Измерительная система таких приборов основана обычно на применении пневматических, индуктивных или электроконтактных датчиков.

При выборе измерительных средств необходимо учитывать требования к точности контролируемой детали и допускаемые предельные погрешности измерительного прибора. Предельная погрешность измерительных средств, как правило, не должна превышать 0,1...0,2 мм допуска на контролируемый параметр и лишь в отдельных случаях при малом допуске возможно допустить погрешность измерения в пределах 0,3 допуска.

Методы контроля параметров геометрической точности плоских поверхностей аналогичны тем, которые применяют для контроля плоских поверхностей станин. Для корпусных деталей наиболее характерным является контроль точности размеров и относительного положения главных отверстий. Микрометрические нутромеры (штихмассы) имеют цену деления 0,01 мм и обеспечивают измерение диаметров отверстий 50 ... 600 мм и более. Индикаторные нутромеры повышенной точности с ценой деления 0,001...0,002 мм позволяют контролировать отверстия диаметром 5...300 мм. Пневматические измерительные головки, используемые в специальных контрольных приборах, обеспечивают контроль диаметров с точностью до 0,001 мм. При этом возможно измерение в нескольких радиальных направлениях в труднодоступных местах для отверстий диаметром от 5 мм и выше.

Оценка точности диаметральных размеров отверстий с помощью предельных калибров-пробок не позволяет получить численного значения отклонений. Предельные калибры, с помощью которых можно быстро установить, находится ли контролируемый размер в пределах допуска, достаточно широко применяют как в мелкосерийном, так и в массовом производстве. Для контроля точности геометрической формы отверстия в поперечном сечении (овальность, огранка) измерение диаметральных размеров необходимо выполнять в нескольких радиальных направлениях. При измерении диаметральных размеров в двух перпендикулярных направлениях D1 и D2, D1=Dmax, D2=Dminотклонение геометрической формы отверстия – отклонение от круглости

∆кр = (Dmaх – Dmin) / 2.

Контроль точности геометрической формы отверстий в продольном направлении (конусообразность, бочкообразность) требует измерения диаметральных размеров в нескольких поперечныхсечениях. При измерении диаметральных размеров в двух сечениях DI и DII (DI=Dmax, DII=Dmin), расположенных на расстоянии L, погрешность геометрической формы в виде конусности составит ∆gр = (Dmaх – Dmin) / L. Для измерения точности положения отверстия относительно плоскости или другого отверстия в первую очередь необходимо материализовать ось отверстия. Это делают с помощью контрольных оправок, вставляемых в отверстия. Оправки представляют собой закаленные стальные стержни твердостью HRCэ 52...54 и точностью диаметров по IТ5, IТ6, шероховатостью поверхности Rа = 0,32...0,16 мкм.

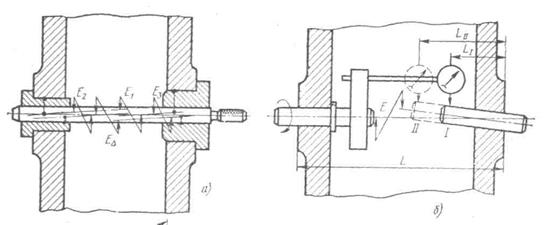

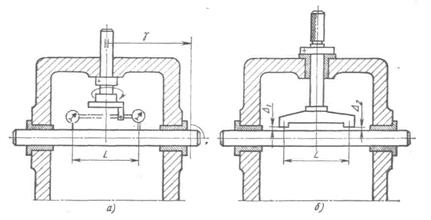

Схемы контроля соосности двух отверстий представлены на рис. 3.26. О достижении требуемой точности звена Е1судят по легкости прохождения контрольной оправки (рис. 3.26, а). Измерительная размерная цепь при этом включает звенья Е∆= Е1+ Е2+ Е3. Этот метод прост в реализации, однако он не позволяет определить по ∆ Е∆ численное значение отклонения ∆ Е1 и установить причину его формирования – параллельное смещение или относительный перекос (поворот) осей.

Рис. 3.26. Контроль соосности двух отверстий:

а – с помощью проходных оправок; б – с помощью индикатора

Отклонение от соосности ∆Е определяют как половину радиального биения, показываемого индикатором (рис. 3.26 б): ∆Е = 0,5U.

Отклонения от соосности необходимо контролировать в нескольких поперечных сечениях (I, II), так как согласно выражению (3.30) при определенном сочетании отклонений несоосность на отдельных участках может быть не обнаружена. Зная отклонения ∆ ЕI, ∆ ЕII в отдельных сечениях (∆ ЕII > ∆ ЕI, и LII > LI), можно рассчитать наибольшее отклонение от соосности на рассматриваемом участке L:

∆ Е = ∆ Е1+

( Li – LI )

( Li – LI )

при LII ≤ Li ≤ L.

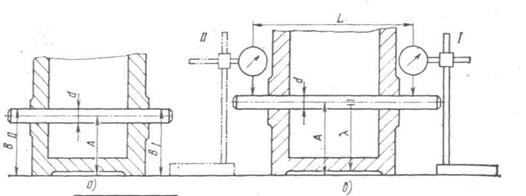

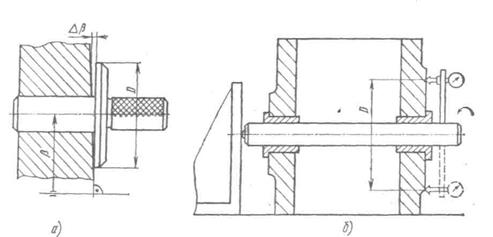

Эта величина не должна превышать заданный допуск dЕ на соосность, который по ГОСТ 24642–81 задается в диаметральном или радиальном выражении. Измерение точности поворота оси отверстия относительной базовой плоскости и точности расстояния от отверстия до плоскости выполняют на контрольной плите с использованием контрольной оправки и индикатора на стойке (рис. 3.27). С помощью набора концевых мер индикатор предварительно выставляют на требуемый размер В = А+ d/2. Затем последовательно в позициях I и II фиксируют отклонения UI и UII,показываемые индикатором при касании образующей оправки (рис. 3.27, а).

Рис. 3.27. Схема контроля точности поворота оси отверстия относительно базы и точности расстояния от оси отверстия до плоскости

Отклонение от параллельности оси отверстия плоскости (рис. 3.27, б) определяют по формуле

∆l = (UI – UII) / L,

где L – расстояние между позициями I и II.

Отклонения расстояния от оси отверстия до плоскости

∆А= (UI + UII) / 2.

Расстояние (среднее) от оси отверстия до плоскости рассчитывают по формуле

Аср = (ВI + BII) /2 – d/2,

где d – диаметр контрольной оправки.

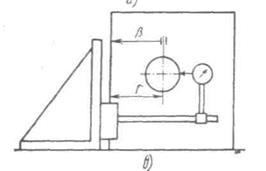

Схемы измерения точности положения осей отверстий в заданной плоскости показаны на рис. 3.28. В отверстия вставляют контрольные оправки. Для измерения используют линейки 1, угольники 2 или специальные приспособления 3, на которые устанавливают уровень 4. Измерения можно выполнить также на контрольной плите с использованием индикатора на стойке.

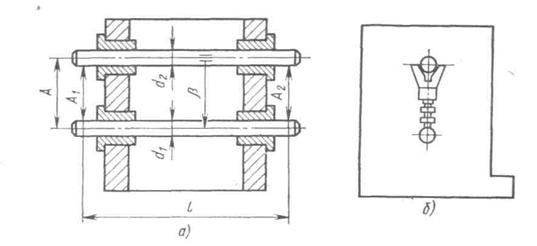

Точность межцентрового расстояния и параллельность осей отверстий контролируют по схеме, представленной на рис. 3.29.

Рис. 3.28. Контроль положений осей отверстий в заданной плоскости:

а – в горизонтальной; б – в вертикальной; в – в плоскости, расположенной под определенным углом

Рис. 3.29. Схема контроля точности межосевого расстояния

Рис. 3.30. Контроль перпендикулярности одного отверстия к другому

Рис. 3.31. Контроль перпендикулярности торцовой плоскости к оси отверстия

Расстояние между образующими двух контрольных оправок можно измерить: по наружной стороне – микрометром или штангенциркулем (рис. 3.29, а), по внутренней стороне – штихмассом (рис. 3.29, б), индикаторным нутромером или набором концевых мер. Межцентровое расстояние рассчитывают по формуле

А = 0,5 [(А1 + А2)+ (d1+d2)].

Отклонение от параллельности одного отверстия другому

∆b = (А1 - А2) /L.

Отклонение от перпендикулярности оси одного отверстия к оси другого можно проверить с помощью индикатора на оправке (рис. 3.30, а) или калибра (рис. 3.30, б). В обоих случаях фиксируют два отклонения ∆1и ∆2 на базовой длине L. Отклонение от перпендикулярности ∆γ определяют как отношение разности (∆1 – ∆2) к базовой длине L.

Отклонение от перпендикулярности торцовой плоскости к оси отверстия проверяют с помощью калибра (рис. 3.31, а) или индикатора, установленного в специальной оправке (рис. 3.31, б). В первом случае отклонения определяют щупом, измеряя зазор в двух противоположных точках на базе D, а во втором – по показаниям индикатора в положениях I и II. Отклонение от перпендикулярности торцовой плоскости к оси отверстия оценивают как разность показаний, отнесенную к базовой длине D.

Дата добавления: 2019-09-30; просмотров: 2349;