Последовательность обработки рычагов и вилок

Маршрут обработки рычагов и вилок включает:

1) последовательная или одновременная обработка торцовых поверхностей;

2) обработка основных отверстий;

3) обработка наружного контура рычага (при необходимости);

4) обработка шпоночных пазов или шлицевых поверхностей в основных отверстиях;

5) обработка вспомогательных отверстий;

6) термическая обработка;

7) отделочные операции (при необходимости);

8) зачистка заусенцев;

9) контроль.

Первый и второй этапы могут меняться местами или объединяться.

Если торец и отверстия заготовки обрабатывают на разных операциях, то при обработке торца достигается лишь его параллельность противоположному торцу, а потому схема базирования рычага по наружному контуру не оказывает влияния на его точность. Метод обработки плоскостей в этом случае – фрезерование, а при высококачественных заготовках – протягивание или даже шлифование.

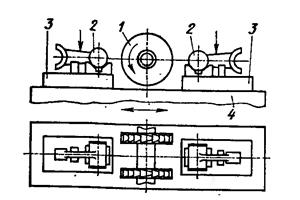

Поверхности торцов бобышек целесообразно фрезеровать одновременно с двух сторон набором фрез с установкой заготовок в специальном многоместном приспособлении. Высокая производительность достигается при совмещении переходов по смене заготовок с обработкой других рычагов при использовании поворотных столов непрерывного вращения или столов с маятниковой подачей. Возможно также фрезерование с перекладыванием заготовок (см. обработку корпусных деталей).

|

|

а) б)

Рис. 7. Схемы фрезерования бобышек рычагов:

а – с маятниковой подачей ; б - с перекладыванием; 1 – фреза; 2 – заготовка; 3 - приспособление

В условиях мелкосерийного производства фрезерование ведут на универсальных вертикально- и горизонтально-фрезерных станках, в крупносерийном производстве – на продольно-фрезерных и карусельно-фрезерных станках, обеспечивающих непрерывную обработку.

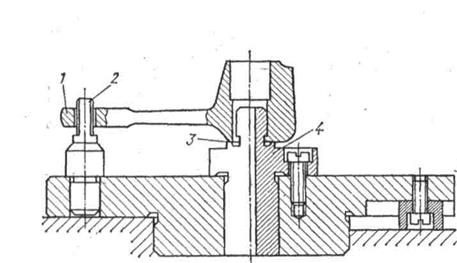

После обработки торца заготовку переворачивают и производят обработку торца бобышки с другой стороны фрезерованием, цекованием или точением, и обработку всех отверстий и других поверхностей, которые возможно здесь обработать.

Преимущества цекования – малая длина рабочего хода инструмента и простая конструкция приспособления, т.к. силы резания прижимают заготовку (достигается снижение трудоемкости при совместной обработке отверстий и торца).

Преимущества обтачивания – возможность обработки торцов больших размеров, небольшие отклонения от перпендикулярности по отношению к оси отверстия (особенно при совместной их обработке с одного установа).

Обработка основных отверстий производится в массовом и крупносерийном производстве на агрегатных многопозиционных одно- и многошпиндельных станках, на вертикально-сверлильных станках с применением многошпиндельных головок, а также на протяжных станках.

В среднесерийном производстве – на радиально- и вертикально-сверлильных станках со сменой инструмента в одной операции и быстросменных втулок в кондукторах, на многоцелевых станках с автоматической сменой инструмента, револьверных станках с ЧПУ.

В мелкосерийном производстве – на универсальных станках, в том числе, оснащенных поворотными головками, с применением быстросменных патронов.

Основные отверстия обрабатывают по маршруту: сверление, зенкерование, одно- или двухкратное развертывание. Применяют также маршрут: сверление, протягивание или прошивание. В крупносерийном и массовом производстве экономично протягивание отверстий диаметром свыше 20 мм. При этом достигается точность по 7–8 квалитету и Ra = 0,32…0,63 мкм.

Отверстия в рычагах с точностью по 7–9 квалитету диаметром до 15 мм – сверлят, зенкеруют и развертывают. В результате обеспечивается точность диаметра 10…40 мкм и Rа = 0,8…6,3 мкм. Для достижения точности 6-го квалитета и шероховатости Ra <0,32 мкм осуществляют тонкое растачивание и хонингование. Отверстия диаметром более 30 мм, которые в заготовке получают прошивкой или литьем (точным литьем – и меньшего диаметра), обрабатывают вместо сверления зенкерованием и последующими чистовыми методами обработки.

Наибольшая параллельность осей отверстий достигается при одновременной их обработке несколькими инструментами на многошпиндельных станках; несколько меньшая точность – при последовательной обработке, но при одном закреплении заготовки; наименьшая точность – при последовательной обработке на разных станках и в разных приспособлениях.

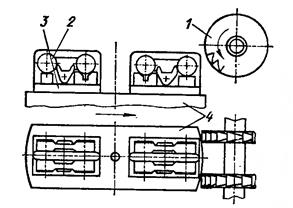

При изготовлении рычагов с бобышками разной высоты применяют сверлильную схему обработки. Т.е. выполняют параллельно обработку одновременно всех отверстий и торцов комбинированным инструментом, осуществляя последовательно сверление отверстий, цекование торцов бобышек, снятие фасок, чистовую обработку отверстий.

Рис. Схема приспособления для одновременной обработки отверстий в бобышках рычагах

При этом обеспечивается геометрическая точность отверстий, точность межцентровых расстояний, перпендикулярность осей отверстий торцам, плоскостность торцов бобышек. Разброс размеров возможен из-за неточности настройки и износа режущих инструментов.

Следующая операция после обработки базового торца и отверстий – образование наружного контура рычага. Базируют заготовку по обработанному торцу (установочная база) и отверстиям (направляющая и опорная база). Эта операция может иметь место в мелкосерийном и среднесерийном производстве для заготовок из листового материала. Используют фрезерные станки с ЧПУ и копировально-фрезеные, позволяющие с одного установа обрабатывать также исполнительные поверхности заготовок вилок – паза и одного из торцов, если он не был обработан ранее.

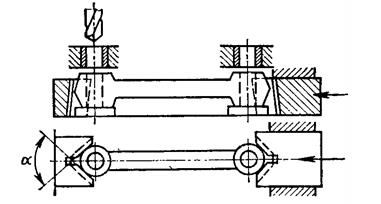

После обработки отверстий протягивают шпоночные пазы и получают шлицы в отверстиях. Базируют заготовку по торцу и установочным пальцам. В пальце предусмотрен паз для направления шпоночной протяжки.

Рис. 7 Схема протягивания шпоночных пазов при изготовлении рычагов и вилок:

1 – заготовка; 2 – срезаный палец; 3 – цилиндрический палец; 4 - адаптер

г1

Затем обрабатывают мелкие отверстия и другие вспомогательные элементы рычагов и вилок. Применяют переналаживаемые скальчатые кондукторы при обработке на сверлильных станках. В массовом и крупносерийном производстве применяют агрегатные станки.

Дальше промывают и продувают заготовку сжатым воздухом.

Для повышения износостойкости исполнительных поверхностей осуществляют термическую обработку. Исполнительные поверхности рычагов из среднеуглеродистых сталей (0,40…0,50% С) подвергают местной закалке обычно с нагревом ТВЧ, а заготовки из малоуглеродистой стали (0,20…0,35% С) – химикотермической обработке. Глубина закаленного слоя обычно 2…3 мм, а твердость поверхности рычагов из стали 45 НRC 50-55.

После термической обработки, если нужно, восстанавливают базы, выполняют отделочные операции: растачивают окончательно центральное и другие отверстия; шлифуют исполнительные, наружные посадочные поверхности и отверстия.

В заключение производят зачистку заусенцев в масляных каналах и отверстиях заготовки. Применяют укороченные спиральные сверла, для отверстий большого диаметра – многозубые и однозубые зенковки (на сверлильных станках).

Применяют термический метод удаления заусенцев, при котором заусенцы сжигают в обогащенной кислородом смеси водорода и кислорода. Кромки заготовки оплавляются при t = 3000ºС и τ = 0,2 с.

Дата добавления: 2019-09-30; просмотров: 1784;