Методы отделочной обработки основных отверстий

Для получения в корпусных деталях отверстий высокой точности (6–7 квалитетов) в техпроцесс вводят отделочные операции: развертывание, тонкое растачивание, планетарное шлифование, хонингование, раскатка роликами, притирка. Выбор метода зависит от требуемой точности, определяемой служебным назначением. Так, для отделки отверстий под пиноль задней бабки, отверстий в блоках цилиндров, где требуется Ra = 0,16…0,04 мкм, применяют хонингование. А для отделки отверстий в шпиндельных коробках, где требуется высокая точность относительного положения отверстий, используют тонкое растачивание и планетарное шлифование. При необходимости упрочнения, увеличения износостойкости применяют раскатку роликами, алмазное выглаживание.

1. Развертывание(см. выше).

2. Тонкое алмазное растачиваниевыполняют на специальных алмазно-расточных станках, обладающих высокой жесткостью и виброустойчивостью. Они могут иметь вертикальную или горизонтальную компоновку с одним или несколькими шпинделями. Станки горизонтальной компоновки бывают одностороннего и двухстороннего исполнения (расположение шпинделей (головок)).

С точки зрения точности обработки предпочтительным является вертикальное расположение шпинделя, при котором практически исключается влияние силы тяжести расточной оправки на точность геометрической формы отверстия.

Прецизионное растачивание также выполняется на отделочно-расточных станках, расточных и многооперационных станках с ЧПУ, станках специального назначения.

Инструментом являются однолезвийные резцы, оснащенные режущими элементами из алмазов, композиционных материалов, твердых сплавов (групп ВК, ТК, безвольфрамовых КНТ16, ТН20), сверхтвердых материалов СТМ (гексанит – Р, эльбор – Р), минералокерамики и керметов. Высокая микротвердость и теплостойкость модификаций нитрида бора в сочетании с мелкозернистой структурой позволяют обрабатывать отверстия корпусных деталей из нержавеющих и жаропрочных сталей и сплавов, высокопрочных чугунов, титановых сплавов и других труднообрабатываемых материалов.

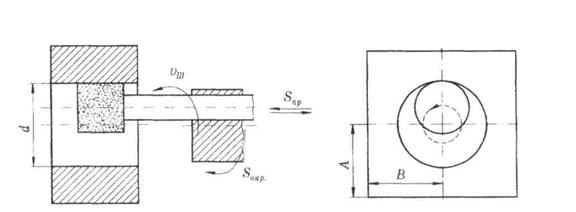

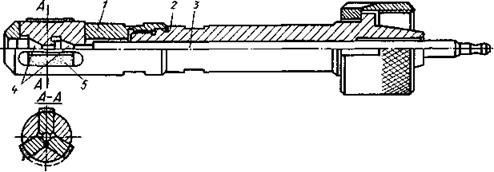

Инструмент устанавливают в жестких консольных оправках (борштангах) или резцовых головках (  ). Борштанги изготавливают из легированных сталей 18ХГТ, 40Х, 20Х, цементуют и закаливают до НRC 56-62, для растачивания отверстий малого диаметра применяют твердосплавные или составные оправки.

). Борштанги изготавливают из легированных сталей 18ХГТ, 40Х, 20Х, цементуют и закаливают до НRC 56-62, для растачивания отверстий малого диаметра применяют твердосплавные или составные оправки.

При установке резцов в расточных борштангах применяют приборы типа “наездник” с магнитным корпусом.

Прибор, оснащенный индикатором с ценой деления 0,001–0,002 мм, настраивают на радиус растачивания по специальному эталону с базовой поверхностью d: индикатор настраивают на ноль. Перенеся прибор на борштангу того же диаметра d, регулируют положение вершины резца до нулевого положения стрелки индикатора. Могут быть приборы с не выключающимися и выключающимися магнитами. Более удобны последние. Точность установки ±0,005…0,015 мм.

Рис. : 1-резец, 2-борштанга, 3-прибор, 4-индикатор, 5-упорно-реулированный винт.

Детали устанавливают по заранее обработанным базам или по отверстиям, подлежащим окончательной обработке. В этом случае применяют приспособления с ловителями, которые после закрепления детали удаляют из отверстий.

Приспособления с задним или передним и задним направлением борштанги применяют для растачивания отверстий с  .

.

Растачивание выполняют за один или два прохода. Припуск на тонкое растачивание в пределах 0,2–0,35 мм на сторону снимают за два рабочих хода. При первом ходе снимают ¾ припуска, втором – ¼. Скорость резания при обработке чугуна и стали V = 100–200 м/мин, t = 0,1–0,3 мм, S = 0,02–0,15 мм/об. Охлаждение при растачивание обычно не применяют, особенно на горизонтально-расточных станках (из-за трудностей ограждения от разбрызгивания и отвода СОЖ).

При таких режимах имеют место малые силы резания и температуры, следовательно, незначительные упругие перемещения и температурные деформации. Это способствует получению высокой точности размеров, геометрической формы и относительного положения отверстий.

Тонкое алмазное растачивание обеспечивает точность диаметральных размеров 6–7 квалитет, отклонение от геометрической формы отверстий диаметром до 120 мм – не более 0,003–0,010мм, шероховатость Ra = 1,25…0,30 мкм, точность межцентровых расстояний и положения отверстия относительно базы – 0,005…0,03 мм.

Для подрезания торцов используют специальные шпиндельные головки с радиальной подачей, либо специальные станки типа ОС-6488 с самодействующими шпиндельными головками. Большие уступы подрезают с помощью специальных державок при радиальном перемещении резца. Уступы небольших размеров обрабатывают «в упор» в конце рабочего хода.

Применяют борштанги как с одним резцом, так и многорезцовые для обработки ступенчатых отверстий. При последовательном растачивании отверстия двумя резцами конструкция борштанги должна исключать возможность одновременной работы резцов.

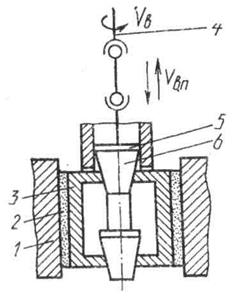

3. Внутреннее планетарное шлифование применяется в основном, для отделки отверстий диаметром свыше 150 мм. Но есть координатные планетарно-шлифовальные станки для обработки отверстий в корпусных деталях от 10 мм и выше.

В процессе обработки участвуют 4 движения. Шлифовальный круг вращается относительно своей оси  (до 35 м/с) и совершает планетарное движение относительно оси обрабатываемого отверстия

(до 35 м/с) и совершает планетарное движение относительно оси обрабатываемого отверстия  со скоростью

со скоростью  м/мин. Продольное возвратно-поступательное движение (осевая подача) совершает стол с заготовкой (в долях ширины круга). Поперечная (радиальная) подача круга – 0,008…0,05 мм на двойной ход.

м/мин. Продольное возвратно-поступательное движение (осевая подача) совершает стол с заготовкой (в долях ширины круга). Поперечная (радиальная) подача круга – 0,008…0,05 мм на двойной ход.

Рис. Схема планетарного шлифования отверстия в корпусной детали

Диаметр шлифовального круга принимают 0,8–0,9 диаметра отверстия. Припуск под отделочное шлифование – 0,1…0,2 мм на диаметр. Метод обеспечивает 6–7 квалитет точности, шероховатость поверхности Ra 0,32…0,16 мкм. Координатные планетарно-шлифовальные станки обеспечивают точность межцентровых расстояний и положения отверстий относительно базы в пределах 0,01–0,02 мм.

Недостаток этого процесса – невысокая производительность.

4. Хонингованиеприменяют в основном для отделки сквозных гладких отверстий диаметром 25–500 мм в корпусных деталях из чугуна и стали, цветных сплавов.

Процесс обработки цилиндрических поверхностей осуществляется мелкозернистыми абразивными брусками, закрепленными по периферии хона, совершающего вращательное и возвратно-поступательное движение вдоль оси отверстия. Выполняется на специальных одно- и многошпиндельных станках с вертикальной и горизонтальной компоновкой. Станки с горизонтальным расположением шпинделя применяют для обработки длинных отверстий (заготовок). В массовом производстве применяют станки-автоматы при непрерывном активном контроле параметров точности отверстия.

Рис. Схема обработки хонингованием:

1- обрабатываемая деталь; 2 - абразивные бруски; 3 – колодка; 4 - шпиндель станка; 5 – цилиндр расширения; 6 – конус расширения

Абразивные бруски (алмазно-металлические или абразивные на эластичной связке) равномерно расположены по периметру хонинговальной головки. Число их кратно трем (3, 6, 9 и т.д.). Длина брусков равна диаметру отверстия d, а для хонингования длинных отверстий бруски имеют длину (3–4) d..

Рис. Конструкция жестко закрепленной хонинговальной головки:

1 – корпус; 2 – стержень; 3 – толкатель; 4 – разжимной конус; 5 – абразивные бруски

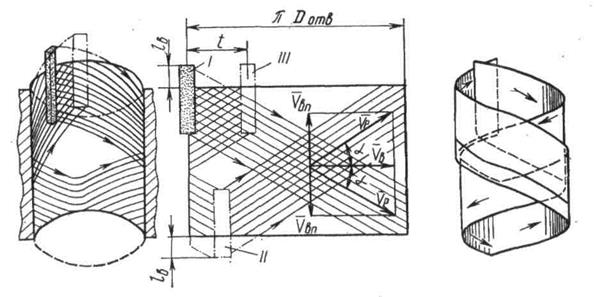

Окружная скорость хона 45–75 м/мин, возвратно-поступательная – 10 –20 м/мин (меньшие значения – для стали, большие – для чугуна). Отношения скоростей подбирают так, чтобы следы обработки пересекались под углом 40…60º.

Рис. Траектория движения абразивного бруска в процессе хонингования отверстия:

/, //, /// - последовательные положения бруска за двойной ход хонинговальной головки в начале движения вниз, вверх и в конце возвратно-поступательного хода; lв - перебег брусков; t - смещение брусков по окружности; a - угол наклона траектории движения бруска (угол наклона вектора скорости  р);

р);  вп ,

вп ,  в - векторы скоростей возвратно-поступательного и вращательного движения бруска;

в - векторы скоростей возвратно-поступательного и вращательного движения бруска;  р - вектор результирующей скорости резания.

р - вектор результирующей скорости резания.

Хонинговальная головка связана со шпинделем станка шарниром и в процессе работы самоустанавливается по отверстию. Раздвижение брусков происходит автоматически по мере удаления припуска.

Рис. Схемы крепления детали и инструмента при хонинговании:

1 – обрабатываемая деталь; 2 - хон.

Процесс выполняют при усиленном охлаждении: для чугуна – эмульсия (она же выполняет роль смазки), для стали – керосин с примесью парафина.

Хонингование повышает точность размеров и геометрической формы отверстий, уменьшает шероховатость, сохраняет микротвердость и структуру поверхностного слоя, увеличивает площадь несущей поверхности и остаточные сжимающие напряжения. Однако хонингование не исправляет положения оси отверстия относительно базы. Поэтому его целесообразно выполнять после операции растачивания, которое обеспечивает требуемое относительное положение оси отверстия. Т.е., эти два процесса технологически дополняют друг друга. Особенно эффективно хонингование при обработке точных длинных отверстий большого диаметра. Припуск для отверстий диаметром до 125 мм в заготовках из чугуна составляет 0,02…0,1 мм, а из стали – 0,01…0,04 мм. Большие значения после растачивания, меньшие – после шлифования и развертывания. За один ход брусок снимает припуск 0,3…0,5 мкм.

При хонинговании достигается точность диаметральных размеров по 6-му квалитету, шероховатость поверхности Ra = 0,16…0,04 мкм.

Предварительная обработка должна обеспечить точность не ниже 7–8 квалитета и шероховатость Ra = 6,3…3,2 мкм.

5. Алмазное выглаживание осуществляется инструментом, представляющим собой державку с наконечником из алмаза, который прижимается с определенной силой к обрабатываемой поверхности и скользит относительно ее. При этом происходит пластическая деформация поверхностного слоя, что приводит к изменению макро- и микрогеометрии поверхности, ее свойств. Осуществляется на токарных, карусельных, расточных и других станках.

|

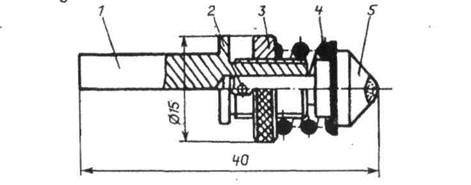

Рис. Универсальная головка для алмазного выглаживания:

1 – корпус; 2 – штифт; 3 - гайка; 4 – пружина; 5 – алмазный наконечник (выглаживатель)

Обрабатывают стали, цветные металлы и сплавы. Поверхности, подлежащие выглаживанию, должны иметь минимальные отклонения в поперечном сечении, а также незначительный разброс твердости. Предварительная обработка – шлифование, тонкое растачивание.

Режимы обработки: подача S = 0,005…0,1 мм/об, скорость V = 10–280 м/мин, усилие выглаживания ≈ 250 Н – при внедрении процесса необходимо уточнить экспериментально.

Выглаживание позволяет получить шероховатость поверхности Ra = 0,1…0,05 мкм. Микротвердость увеличивается на 60%. На поверхности возникают остаточные напряжения сжатия, что повышает износотойкость и усталостную прочность. По сравнению со шлифованием опорная поверхность увеличивается в 2–3 раза.

6. Раскатывание отверстий – метод отделки, основанный на пластическом деформировании обрабатываемой поверхности. Выполняют на сверлильных, токарных или специальных станках многороликовой (шариковой) раскатной, вращающейся относительно иси отверстия (n = 20…30 мин-1) и совершающей осевую подачу S = 1…3 мм/об. Ролики (или шарики), равномерно расположенные по периметру сепаратора, могут свободно вращаться вокруг своей оси. Изготавливают из инструментальных сталей, HRC 62…64.

|

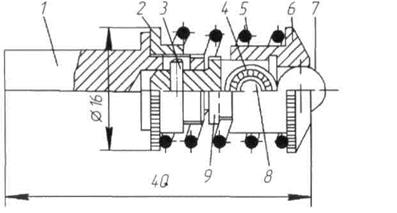

Рис. Универсальная шариковая раскатная головка:

1 – корпус; 2 - гайка; 3 – штифт; 4 – шарикоподшипник; 5 – пружина; 6 – сепаратор; 7 – шар; 8 – ось; 9 - вилка

Выполняют после чистового растачивания, припуск 0,02…0,05 мм на диаметр. Применяют для отделки сквозных и глухих отверстий в материалах, способных деформироваться в холодном состоянии, т.е. их твердость не превышает HRC 35…40.

Раскатывание обеспечивает точность отверстий по 6–9 квалитету, Ra = 0,16…0,08 мкм. Микротвердость увеличивается на 20%. Производительность раскатывания в 2–3 раза выше хонингования.

7.Притирка. Применяют в единичном и мелкосерийном производстве для получения высокой точности размеров и геометрической формы отверстий малых и средних диаметров. Выполняют с использованием абразивных порошков и паст по сопряженной детали или с применением специальных притиров. Выполняют на сверлильных, токарных и других станках или вручную. Обеспечивается требуемая величина зазора в золотниковых парах корпусов топливной, пневмо- и гидроаппаратуры. Точность – 5–6 квалитет, Ra = 0,16…0,04 мкм.

Хонингование

Хонингование снижает отклонения формы и повышает размерную точность, уменьшает параметр шероховатости поверхности, сохраняет микротвердость и структуру поверхностного слоя, увеличивает несущую поверхность и остаточные сжимающие напряжения.

Наибольшая эффективность достигается алмазным хонингованием. Износ алмазно-металлических брусков по сравнению с абразивными уменьшается в 150 – 250 раз, благодаря чему упрощается наладка и стабилизируется качество обработки. Хонингованием обрабатывают детали из стали, чугуна и цветных металлов, преимущественно отверстия (сквозные и глухие, с гладкой и прерывистой поверхностью, цилиндрические и конические, круглые и некруглые), диаметром 6 – 1500 мм, длиной от 10 мм до 20 м.

При хонинговании абразивным бруском совершаются возвратно-поступательное и вращательное движения, в результате которых на обработанной поверхности абразивными зернами образуются царапины.

При хонинговании в резании одновременно участвует большое число абразивных зерен, в результате чего обеспечиваются высокая производительность, низкие давление и температура в зоне резания (50 — 150°С) и, как следствие, сохранение исходной структуры поверхностного слоя. Бруски работают в условиях самозатачивания и не требуют правки.

В основе построения технологической наладки лежит необходимость сохранения в процессе хонингования положения оси обрабатываемого отверстия детали после предыдущей операции обработки. Это условие определяет способ крепления инструмента и детали.

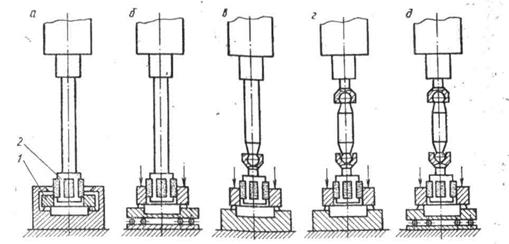

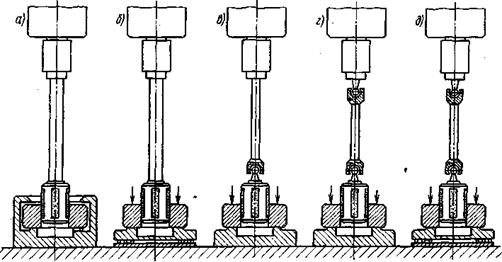

На рис. 285 показаны схемы крепления инструмента и детали. Первая схема предусматривает жесткое крепление хонинговальной головки и плавающее крепление детали в приспособлении (рис. 285, а). Этот способ хонингования значительно упрощает конструкцию головки и не требует точного центрирования обрабатываемой детали по оси шпинделя станка. Конструкция зажимного приспособления также значительно упрощается, так как деталь не зажимается, а лишь ограничивается от проворота, вызываемого крутящим моментом. При «плавающем» положении детали почти полностью исключаются деформации, возникающие при зажиме детали,

Рис 285. Схемы установки и крепления детали и инструмента при хонинговании

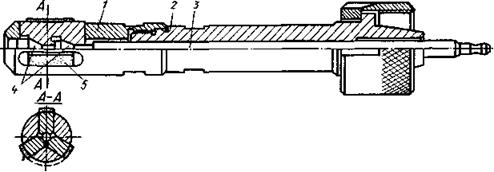

Рис. 286. Конструкция жестко закрепленной хонинговальной головки

что повышает точность хонингуемого отверстия. Этот способ применим для деталей, у которых нижняя и верхняя опорные плоские поверхности параллельны между собой и перпендикулярны оси обрабатываемого отверстия.

Второй способ предусматривает жесткое крепление хонинговальной головки и обрабатываемой детали в плавающем приспособлении (рис. 285,6). Этот способ применим для обработки мелких и среднегабаритных деталей, имеющих одну опорную базу, перпендикулярную оси отверстия.

При обработке тяжелых корпусных деталей или деталей с отверстиями малого диаметра и большой глубины при I:d= 2,5, а также на станках с малой жесткостью шпинделя применяется шарнирное крепление хонинговальной головки на шпинделе станка и жесткое крепление обрабатываемой детали. В тех случаях, когда наладкой обеспечивается точное центрирование детали при отклонении от соосности шпинделя станка и обрабатываемого отверстия, не превышающем 0,03—0,05 мм, применяется одношарнирное крепление хонинговальной головки (рис. 285,в); если отклонение от соосности шпинделя и отверстия детали превышает 0,05 мм, необходимо использовать двухшарнирное крепление головки и жесткое крепление детали (рис. 285, г). Шарнирное крепление хонинговальной головки не может исключить влияния отклонения от соосности инструмента и отверстия на геометрические параметры хонингуемого отверстия. Принудительный отвод от оси шпинделя приведет к увеличению радиального давления брусков на участках входа и выхода инструмента из отверстия и ухудшению геометрических параметров обрабатываемого отверстия. Поэтому при обработке длинных и точных отверстий (гильзы, цилиндры блоков и др.) в тех случаях, когда трудно обеспечить допуск соосности шпинделя и обрабатываемого отверстия, кроме двухшарнирного крепления хонинговальной головки используется «плавающее» крепление обрабатываемой детали или режущих брусков (рис. 285,<Э).

Простейшая конструкция жестко закрепленной хонинговальной головки (рис. 286) состоит из корпуса 1, несущего режущие бруски, штанги 2 с коническим хвостовиком, соединяющим головку со станком, и штока 3, который получает осевое перемещение от механизма подачи станка и раздвигает конусами 4 режущие бруски 5.

В процессе хонингования осуществляется три основных рабочих движения: радиальный разжим, вращение и возвратно-поступательное движение режущих брусков. Несмотря на постоянные радиальные силы разжима брусков, они работают в условиях непрерывно изменяющихся давлений. В начальный период касания брусков с вершинами гребешков грубо обработанной поверхности давления сильно возрастают, вызывая увеличенный съем и интенсивное самозатачивание брусков. По мере увеличения контакта поверхности бруска с деталью давления уменьшаются, интенсивность съема и параметр шероховатости обрабатываемой поверхности снижаются.

Станок или специальный патрон должны обеспечивать цикл хонингования по следующей программе: быстрое выдвижение брусков до касания с поверхностью отверстия после ввода инструмента в отверстие; подача брусков с малым радиальным давлением 0,2 – 0,4 МПа для обработки в течение 2 –3 с; подача с давлением 1,2 – 1,5 МПа для снятия оставшегося припуска по гладкой поверхности; быстрый отвод брусков перед выводом инструмента из отверстия.

Для чистовых операций в конце цикла хонингования вводят выхаживание при давлении 0,2 — 0,4 МПа. При обработке маложестких тонкостенных деталей (типа гильз) целесообразно хонингование вести не с постоянным радиальным давлением, а с принудительной радиальной подачей брусков.

Дата добавления: 2019-09-30; просмотров: 1629;