Выбор технологических баз

Выбор технологических баз является наиболее ответственным этапом разработки технологического процесса, от которого зависит достижение требуемой точности детали и экономичности техпроцесса.

В первую очередь необходимо выбирать технологические базы для обработки большинства поверхностей детали, а затем базы для первой (первых) операции.

С этой целью выполняют анализ функционального назначения различных поверхностей детали и размерных связей между ними. Это позволит определить поверхности, относительно которых задано положение большинства других поверхностей, а также поверхности, к которым предъявляются наиболее жесткие технические требования.

Для достижения требуемой точности детали наиболее коротким путем в качестве технологических баз для выполнения большинства операций следует выбирать поверхности, от которых задано положение большинства других поверхностей. Обычно это – согласно служебному назначению – основные конструкторские базы. В соответствии с этим в качестве технологических баз для обработки большинства поверхностей выбирают, как правило, основные конструкторские базы заготовки.

Пример:

Выбор технологических баз для корпуса сверлильной головки.

Если при обработке отверстия в качестве установочной технологической базы взять поверхность  , т.е. вспомогательную конструкторскую базу, то возникают более длинные технологические цепи. Точность параметров

, т.е. вспомогательную конструкторскую базу, то возникают более длинные технологические цепи. Точность параметров  и

и  , определяющих положение отверстия относительно плоскости

, определяющих положение отверстия относительно плоскости  , в этом случае будет зависеть от точности, получаемой на двух операциях – при обработке плоскости

, в этом случае будет зависеть от точности, получаемой на двух операциях – при обработке плоскости  и при растачивании отверстия.

и при растачивании отверстия.

;

;

;

;

Требуется ужесточение допусков:

При  ; возможно

; возможно  ;

;  мм.

мм.

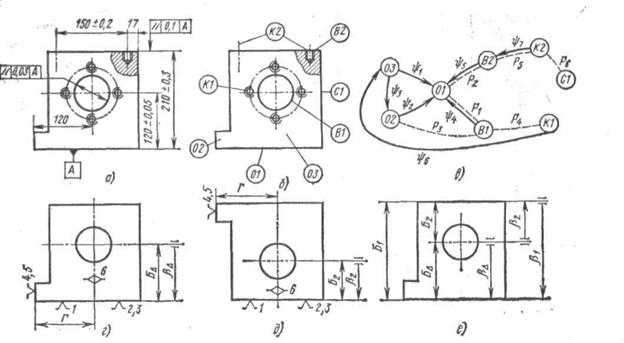

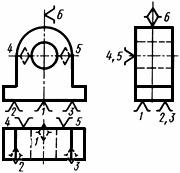

Рис. 2Выбор технологических баз для корпуса сверлильной головки:

а – задачи обработки; б – поверхности детали; в – схема связи поверхностей; г – базирование по основным базам; д – базирование по вспомогательной базе; е – технологические размерные цепи

Выбрав базу для обработки большинства поверхностей заготовки, необходимо определить технологические базы для выполнения первой или первых операций технологического процесса. На первой операции обрабатывают поверхности, которые затем используют в качестве технологических баз на большинстве последующих операций техпроцесса.

При этом часто решается задача обеспечения равномерного распределения фактического припуска на поверхностях подлежащих обработке.

Пример:

Выбор технологических баз для обработки корпуса электродвигателя:

I вариант: поле рассеивания размера определяющего положение отверстия (его смещение) состоит из суммы поля рассеивания размеров  и

и  , полученных на двух операциях.

, полученных на двух операциях.

II вариант: неравномерность припуска в этом случае определяется как смещение оси отверстия, полученного при выполнении размеров  и

и  , а кроме того смещением отверстия в заготовке (размер Н) и смещением поверхности основания относительно платиков (размер К).

, а кроме того смещением отверстия в заготовке (размер Н) и смещением поверхности основания относительно платиков (размер К).

Следовательно, смещение оси отверстия по варианту II увеличивается, т.е. для обеспечения равномерного припуска предпочтительно базирование по варианту I.

На первой операции базирование корпусных заготовок выполняется с помощью самоцентрирующих механизмов по литым отверстиям или по внутренним поверхностям, которые обрабатываются на последующих операциях.

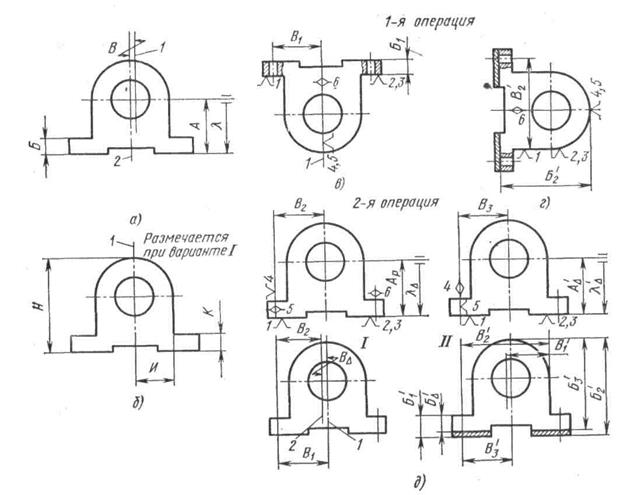

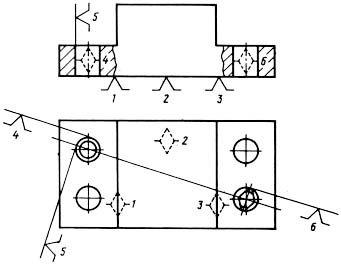

Рис. 3 Выбор технологических баз для обработки заготовки корпуса электродвигателя:

а – задачи обработки; б – эскиз заготовки, ось 1 размечается при варианте I; в – базирование по варианту I; г – базирование по варианту II; д – решение задач при базировании по вариантам I и II; 1 – ось симметрии корпуса; 2 – ось отверстия

Если же отливка получена с высокой точностью (литье под давлением), то базирование на первой операции может производиться по наружным поверхностям, которые в дальнейшем не обрабатываются.

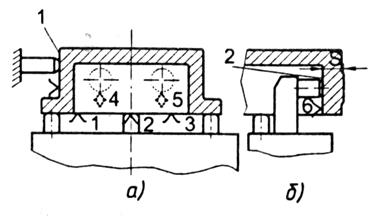

При обработке корпусных заготовок в большинстве случаев применяют один из двух способов базирования.

1). Базирование по плоскости и двум установочным отверстиям (один палец цилиндрический, другой ромбический). Отверстия Ø 15–20 мм выполняются с точностью по 7 квалитету и являются вспомогательными базами.

2). Базирование по трем боковым поверхностям применяется для корпусных деталей призматического типа.

Рис. Базирование корпусной детали на плоскость и два отверстия

Рис. Базирование корпусной детали на плоскость,

центральное отверстие и отверстие во фланце

Рис. Базирование корпусной детали на плоскость,

длинное центральное отверстие и отверстие во фланце

Рис. 1. Базирование корпусной заготовки по трем плоскостям:

1 – поверхность внешней опорной базы;

2 – поверхность внутренней опорной базы

Первый способ базирования удобен и прост, не требует создания в приспособлениях специальных устройств для поджима обрабатываемой заготовки к направляющим и опорным базовым плитам. Недостаток способа – быстрый износ пальцев в условиях массового производства.

Второй способ базирования используют при обработке крупных и тяжелых заготовок, так как установка таких заготовок на пальцы затруднена.

Дата добавления: 2019-09-30; просмотров: 1606;