Методы обработки наружных плоскостей корпусных деталей

Плоские поверхности корпусных деталей могут быть обработаны следующими методами:

1. В условиях единичного и мелкосерийного производства применяют строгание на продольно-строгальных станках одним или несколькими резцами с использованием вертикальных и горизонтальных суппортов.

Относительно невысокая производительность строгания может быть повышена за счет одновременной обработки группы заготовок последовательно установленных на столе станка, а также путем параллельной обработки вертикальных и боковых поверхностей. Инструмент обладает малой чувствительностью к литейным дефектам и позволяет снимать слой до 15…20 мм.

Высокая жесткость строгальных суппортов и инструментов и относительно малые температурные деформации обеспечивают высокую точность по прямолинейности и плоскостности обработанных поверхностей. Поэтому строгание широко применяется при обработке пазов, канавок корпусных деталей с направляющими – столов, кареток, ползунов.

Точность обработки при чистовом строгании достигает 11–13 квалитета, а при тонком – 8–10 квалитета. Шероховатость поверхности для чернового строгания Ra = 12,5…25 мкм, чистового – Ra = 3,2…6,3 мкм, тонкого – Ra = 0,8…1,6 мкм.

Выпускаются продольно строгальные станки, имеющие два режима работы – силовой и скоростной. С применением силового режима производится черновое строгание, а на скоростном – чистовое строгание или обработка деталей из легких сплавов.

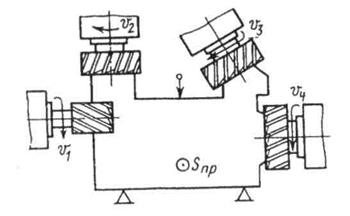

2. Фрезерованиеповерхностей на универсально-фрезерных станках с вертикальным и горизонтальным расположением шпинделей, на многошпиндельных продольно-фрезерных станках, на карусельно- и барабанно-фрезерных станках, а также на станках с ЧПУ и многоцелевых станках.

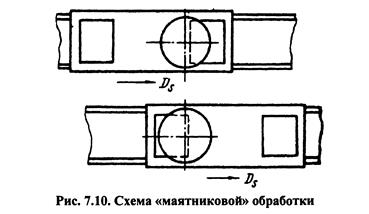

Заготовки небольших корпусов в единичном и мелкосерийном производстве обрабатывают на универсально-фрезерных станках, применяют «маятниковое» (челночное) фрезерование. На столе станка имеются две рабочие позиции. На одной выполняется обработка, а на другой съем и установка следующей детали.

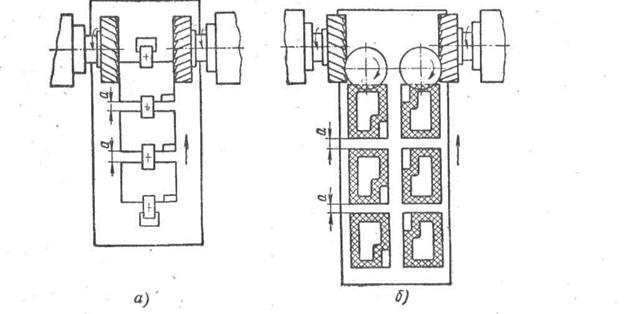

В серийном производстве для обработки крупногабаритных корпусных деталей или для групповой обработки деталей средних размеров используют многошпиндельные продольно-фрезерные станки.

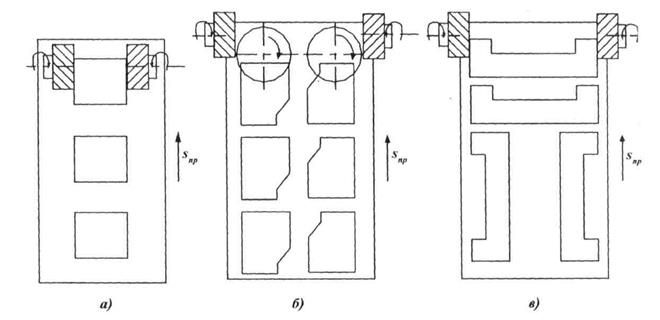

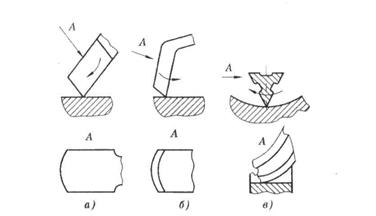

При групповой обработке несколькими фрезами возможна схема установки деталей в один ряд, два ряда и в перекладку (см. рис.)

Рис. 4 Групповая обработка корпусных заготовок

на продольно-фрезерном станке:

а - установка заготовок в один ряд; б - установка заготовок в два ряда; в - установка с перекладыванием заготовок

Рис. 4 Групповая установка деталей на продольно-фрезерном станке

По первым схемам обработки уменьшение машинного времени достигается за счет перекрытия расстояния на врезание и выход фрезы.

Эффективная схема фрезерования деталей в перекладку. Она состоит в том, что каждую заготовку переустанавливают (используя многоместное приспособление) последовательно в несколько положений с таким расчетом, чтобы обработать поверхности с разных сторон. В результате по окончании рабочего хода с последней позиции снимают готовую деталь, остальные переустанавливают на последующие позиции, а на первую позицию устанавливают новую заготовку.

Преимущества торцового фрезерования перед фрезерованием цилиндрическими фрезами:

- применение фрез больших диаметров, что повышает производительность обработки;

- одновременное участие в работе большого числа зубьев, что обеспечивает более производительную и плавную обработку;

- большая жесткость крепления инструмента из-за отсутствия длинных оправок;

- одновременная обработка заготовок с разных сторон.

При обработке корпусных деталей с направляющими – кареток, ползунов – возможно применение набора фрез, профиль которых соответствует контуру направляющих. Преимуществом этого способа является возможное получение за один ход полного профиля направляющих. Метод используется в серийном производстве при обработке направляющих простой формы.

|

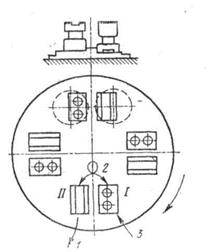

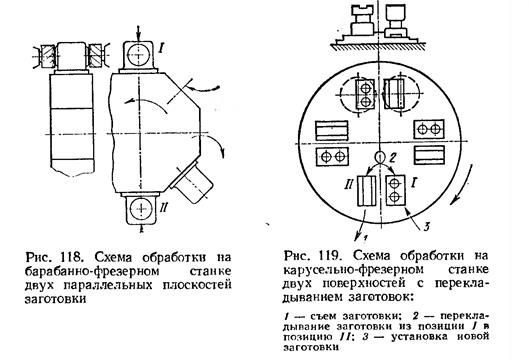

В крупносерийном и массовом производстве находит применение непрерывное фрезерование. Обработка выполняется на карусельно-фрезерных или барабанно-фрезерных станках.

|

Карусельно-фрезерные станки с круглым вращающимся столом имеют одну или несколько фрезерных головок с вертикальным расположением шпинделей. Например, при трех фрезерных головках на первых двух устанавливаются фрезы Ø250…300 мм – черновая обработка, а на последней – фреза Ø500…600 мм – чистовая обработка. Смена заготовок осуществляется вне зоны обработки.

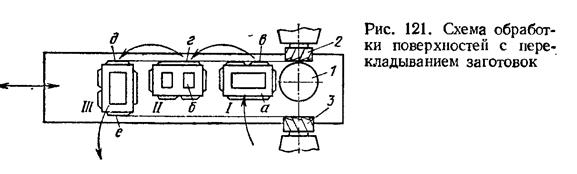

Рис. Схема обработки на карусельно-фрезерном станке двух поверхностей с перекладыванием заготовок:

1- съем заготовки, 2 – перекладывание заготовки из позиции I в позицию II;

3 – установка новой заготовки

|

Рис. Схема обработки на барабанно-фрезерном станке двух параллельных плоскостей заготовки

На барабанно-фрезерном станке производят одновременную обработку в размер двух параллельных поверхностей. Обработка производится торцовыми фрезами при непрерывном вращении барабана со скоростью S = 350…700 мм/мин. Барабан имеет от 4 до 8 граней, на которых установлены приспособления. Общее число фрезерных головок – 2, 4, 6 или 8. Первые фрезы – для черновой обработки, последние две большего диаметра – для чистовой.

Непрерывная параллельно-последовательная черновая и чистовая обработка на карусельно- и барабанно-фрезерных станках обеспечивает высокую производительность. А жесткость конструкции стола (барабана) и головок способствует получению высокой точности размеров.

Торцовое фрезерование обеспечивает:

черновое – шероховатость Ra = 6,3…12,5 мкм, точность – 12–14 квалитет;

чистовое – шероховатость Ra = 3,2…6,3 мкм, точность – 10–11 квалитет;

тонкое – шероховатость Ra = 0,8…1,6 мкм, точность – 8–9 квалитет.

Применяются фрезы цельные и сборные, с ножами из быстрорежущей стали или с напайными твердосплавными пластинами. Применяются также фрезы с механическим креплением пластин. Стойкость фрез с твердосплавными пластинами в 3 раза выше, чем фрезы из быстрорежущей стали.

Торцовые фрезы с режущей частью из эльбора используют для чистовой обработки, когда требуется высокая точность геометрической формы и низкая шероховатость.

Тонкое фрезерование характеризуется малыми глубинами резания (t ≤ 0,1 мм), малыми подачами (Sz = 0,05…0,10 мм) и большими скоростями.

Скоростное фрезерование –  м/мин, Sz = 0,05…0,3 мм/зуб.

м/мин, Sz = 0,05…0,3 мм/зуб.

Силовое – Sz  1 мм.

1 мм.

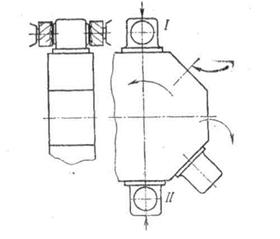

3. Точениена токарно-катусельных станках корпусных деталей сложной пространственной формы имеющих цилиндрические и торцовые поверхности вращения: корпуса паровых турбин, компрессоров, центробежных насосов, генераторов, планшайбы станков и др. В условиях серийного производства на этих станках одновременно обрабатывают группу небольших корпусов или крышек, располагая их по периметру круглого стола на одной плоскости. При этом достигается достаточно высокая плоскостность и параллельность обрабатываемой поверхности. Съем металла за рабочий ход до 15 мм.

По компоновке карусельные станки подразделяются на одностоечные (диаметр деталей до 2000 мм) и двухстоечные. На тяжелых уникальных станках обрабатываются заготовки до 25000 мм.

Торцовое точение обеспечивает:

черновое – шероховатость Ra = 6,3…12,5 мкм, точность – 12 –14 квалитет;

чистовое – шероховатость Ra = 3,2…5 мкм, точность – 11 – 13 квалитет;

тонкое – шероховатость Ra = 0,8…1,6 мкм, точность – 8 – 10 квалитет.

4. Протягивание наружных поверхностей корпусных деталей применяется в массовом производстве, выполняется на специализированных протяжных станках горизонтального и вертикального типов (последние предпочтительнее). Это самый производительный способ обработки, обеспечивающий высокую точность размеров (7–8 квалитет, иногда 6) и шероховатость Ra = 1,25…0,32 мкм. Мощные протяжные станки (  до 500 кН) позволяют за один ход снимать припуск до 3…5 мм.

до 500 кН) позволяют за один ход снимать припуск до 3…5 мм.

Применяют обычные и прогрессивные протяжки. У обычных плоских протяжек каждый зуб (подъем 0,05–0,08 мм) снимает стружку по всей ширине. При обработке «по корке» первые зубья быстро изнашиваются и теряют необходимую геометрию.

У прогрессивных протяжек режущие зубья делают переменной ширины, т.е. припуск подразделяется между зубьями с перекрытием.

Сборные протяжки (l = 2…3,5 м) позволяют обрабатывать фасонные поверхности. Скорость протягивания достигает 60 м/мин.

Недостатки протягивания:

– высокая стоимость режущего инструмента;

– большие усилия не позволяют обрабатывать маложесткие детали.

Применяется для предварительной чистовой и отделочной обработки.

5. Шлифование наружных плоскостей корпусных деталей применяют в основном как окончательную обработку. Выполняют на плоскошлифовальных станках с прямоугольным или круглым столом. Последние более производительные вследствие непрерывности процесса шлифования. При этом возможно шлифование периферией плоского круга, торцом чашечного круга, а также торцовой поверхности составного сегментного круга. Сборные сегментные круги применяют для обдирочного шлифования со снятием припуска 4…5 мм.

Преимущества метода:

1. В процессе шлифования прерывистых поверхностей чугунных деталей исключаются сколы и выкрашивание металла на кромках, что имеет место при фрезеровании и строгании (при лезвийной обработке).

2. Малая чувствительность шлифовального круга к литейным дефектам.

3. Точные литые заготовки с припуском до 1 мм можно шлифовать без предварительной обработки и получать шероховатость Ra = 0,6…0,8 мкм.

4. Шлифование обеспечивает точность обработки – 6–8 квалитет, шероховатость Ra = 0,8…1,6 мкм – для чистового, 0,2–0,4 мкм (до 0,1) – для тонкого.

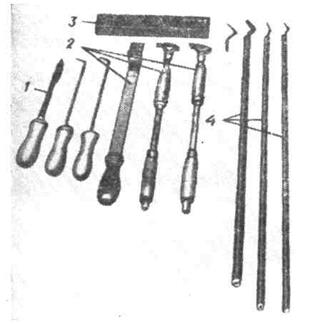

6. Шабрениевыполняют с помощью режущего инструмента шабера – вручную или механическим способом.

Рис. Схемы рабочих частей и движений шаберов

|

Рис. Шаберы:

1 – трехгранный; 2, 4 - для обработки рабочими движениями соответственно

«от себя» и «на себя»; 3 - брусок для заточки шаберов

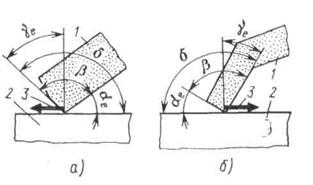

Рис. Геометрические элементы шаберов для работы способами:

а - «от себя»; б – «на себя»; 1 – инструмент; 2 – заготовка; 3 – направление резания; aе – действительный задний угол; b - угол заострения; γе - действительный передний угол; d - угол резания

Ручной процесс малопроизводителен, требует высокой квалификации, но более точный. Механический способ реализуют на специальных станках с возвратно-поступательным движением. Толщина соскабливаемых слоев металла – 0,005 мм, выполняется после чистовой предварительной обработки.

Тонкое шабрение обеспечивает число пятен более 22 на один квадратный дюйм (25×25 мм) и Ra ≤ 0,08 мкм, чистовое – пятен 6–10, Ra ≤ 1,25 мкм. Точность – 6–8 квалитет.

7. Полированиепредназначено для уменьшения шероховатости поверхности без устранения отклонений размеров и формы деталей. При окончательном (чистовом) полировании достигается шероховатость Ra = 0,32…0,01 мкм, точность размеров сохраняется порядка 3 – 5 квалитетов. Абразивными инструментами являются эластичные шлифовальные круги, шлифовальные шкурки. В качестве абразивных материалов применяют электрокорунд, карбид кремния, окись хрома, алюминия, пасты ГОИ, алмазы и эльборовые шкурки. Съем металла неконтролируемый.

Применяют с целью уничтожения рисок грубой обработки и повышения тем самым усталостной прочности детали, для улучшения внешнего вида, подготовки поверхности под покрытие.

8. Доводка плоскостей осуществляется на плоскодоводочных станках. В качестве инструмента для тонкой доводки используют притир – чугунный диск или абразивный круг. Давление – 20–150 кПа. Чем меньше давление – выше качество, ниже производительность. Используют абразивные порошки в виде паст или абразивных суспензий. При тонкой доводке V = 20–10 м/мин.

Достигается шероховатость поверхности Ra = 0,01…0,08 мкм, точность размеров – 3–5 квалитет.

Дата добавления: 2019-09-30; просмотров: 1857;