Способы обеспечения точности положения основных отверстий

Точность положения отверстий относительно технологических баз и точность межцентровых расстояний достигают одним из следующих способов:

- по разметке;

- способом пробных ходов;

- координатным растачиванием;

- с помощью кондукторов.

1. Отверстия размечают по центру и периметру и накернивают. Ось шпинделя совмещают с осью намеченного отверстия и обрабатывают. Точность межцентровых расстояний 0,5 мм. Способ применяют при черновом растачивании в единичном и мелкосерийном производстве.

2. Отверстие размечают, сверлят и растачивают по 7 квалитету, оставляя припуск 5 мм на диаметр. Вставляют оправку-калибр, измеряют фактическое положение отверстия и вносят коррекцию в положение шпинделя. Повторно растачивают по 7 квалитету, оставляя припуск 2 мм на диаметр. Используя оправку корректируют снова положение шпинделя и окончательно обрабатывают. Точность межцентровых расстояний достигает 0,02 мм. Способ трудоемкий и применяется в единичном производстве.

3. Способ координатного растачивания предусматривает определение координат центров отверстий, и совмещение оси шпинделя с началом отсчета и установку с помощью лимбов и отсчетных устройств расточной бабки и стола в требуемое положение.

Точность межцентровых расстояний на координатно-расточных станках составляет 0,005…0,03 мм, а на горизонтально-расточных – 0,08…0,2 мм. Для повышения точности установки на горизонтально-расточных станках используют концевые меры. Обеспечивается точность до 0,04…0,06 мм.

4. Растачивание отверстий по кондукторам позволяет обеспечивать точность межцентровых расстояний до 0,08…0,2. Применяется в условиях серийного и массового производства. Простейший кондуктор – листовой шаблон толщиной 10–12 мм, в котором расположены точные отверстия, диаметр которых на 2…3 мм больше требуемого. Точность совмещения оси шпинделя станка с центром отверстия в шаблоне обеспечивается центроискателем.

С увеличением серийности производства используют более сложные кондукторы, обеспечивающие точное направление инструментов с помощью кондукторных втулок, установленных в опорах.

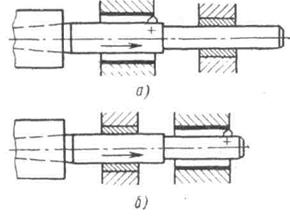

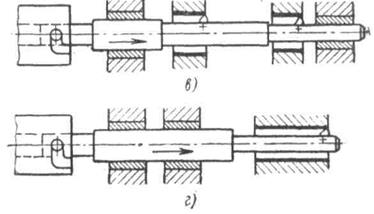

Инструмент устанавливают в оправках консольного типа или расточных скалках (борштангах). Схемы направления инструмента приведены на рис.

|

|

Рис. Схема обработки отверстий по кондуктору:

а и б – оправкой с направлением в одной кондукторной втулке; в и г – расточной скалкой с направлением в двух кондукторных втулках

Консольными оправками растачивают при вылете инструмента равном (5–6) d, где d – диаметр оправки.

Применяют растачивание при подаче шпинделя и при подаче стола.

В первом случае вылет инструмента изменяется, что приводит к появлению погрешности формы и размера отверстия. Поэтому эта схема применима при растачивании коротких отверстий, использовании оправок с повышенной жесткостью и небольшом вылете инструмента.

Растачивание отверстий борштангами применяют при обработке крупных тяжелых деталей, которые имеют отверстия в противоположных стенках или отверстия, имеющие длину значительно превышающую их диаметр. В этом случае опора и шпиндель должны быть соосны.

При таком растачивании отверстий по сравнению с консольным затрачивается больше времени на установку борштанги, ее выверку в вертикальной и горизонтальной плоскостях. Кроме того, себестоимость борштанги значительно выше себестоимости консольной оправки.

По I и II схемам обработки базирование оправки по двойной направляющей базе осуществляется на исполнительных поверхностях шпинделя и по отверстию кондукторной втулки. Поэтому такая схема требует жесткого соединения инструмента (оправки) со шпинделем станка.

По III и IV схемам базирование борштанги по двойной направляющей базе выполняется с помощью двух кондукторных втулок приспособления. Поэтому нет необходимости точного совмещения оси шпинделя с осью борштанги, связь осуществляется с помощью шарнирного патрона, допускающего несовпадение осей 1…2 мм.

Точность положения обрабатываемых отверстий относительно технологической базы и точность межцентровых расстояний в этом случае не зависят от геометрической точности станка, а определяются точностью кондуктора.

В крупносерийном и массовом производстве основные отверстия обрабатывают на многошпиндельных агрегатно-расточных станках при параллельных и параллельно-последовательных схемах построения операций, одновременно с двух или трех сторон. Каждый шпиндель соединен с расточной скалкой, направляемой кондукторными втулками расточного приспособления. Соосные отверстия обрабатывают с одной или с двух сторон заготовки. Сверление и зенкерование выполняют при жестком соединении инструмента со шпинделем, а растачивание – при плавающем.

Необходимая точность межцентровых расстояний и относительного положения инструмента обеспечивается путем применения кондукторных плит с направляющими втулками.

Агрегатно-расточные станки имеют вертикальную и горизонтальную компоновку головок, поворотные столы и барабаны, могут работать как автономно, так и в составе автоматических линий. На агрегатных станках и автоматических линиях обработка торцов, растачивание канавок и выемок производится с помощью механизма радиальной подачи резца.

Обработка отверстий на станках с ЧПУ производится без направления инструмента. В отличие от станков с ручным управлением при этом повышается точность и производительность обработки, а доля вспомогательного времени уменьшается [  ]. Программное управление исключает необходимость в размерной настройке при обработке каждой последующей заготовки партии, чем устраняются погрешности настройки и затраты времени на нее. Станки с ПУ более высокого класса точности чем универсальные, устройства отсчета перемещений имеют обратную связь. Точность перемещений столов и шпинделей у станков с ПУ фрезерно-расточной и сверлильной группы – 0,01…0,05 мм, а у многооперационных станков – 0,005…0,02 мм.

]. Программное управление исключает необходимость в размерной настройке при обработке каждой последующей заготовки партии, чем устраняются погрешности настройки и затраты времени на нее. Станки с ПУ более высокого класса точности чем универсальные, устройства отсчета перемещений имеют обратную связь. Точность перемещений столов и шпинделей у станков с ПУ фрезерно-расточной и сверлильной группы – 0,01…0,05 мм, а у многооперационных станков – 0,005…0,02 мм.

На станках с ПУ обработка осуществляется только консольным инструментом из условия частой и автоматической смены инструмента. Отверстия, расположенные с разных сторон заготовки обрабатываются при повороте стола, многопереходная обработка каждого отверстия выполняется со сменой инструмента.

При нескольких соосных системах отверстий заготовки возможны два варианта обработки.

1. Последовательно обрабатывают все отверстия в одной стенке с последовательным позиционированием на координаты, затем стол поворачивают на 180º и продолжают обработку с другой стороны при позиционировании на каждую ось.

2. Соосные отверстия в обеих стенках обрабатывают полностью с поворотом стола, затем происходит позиционирование на координаты оси второй системы и их обработка.

При первом варианте более точно обеспечивается межосевое расстояние, но возрастает перекос осей отверстий; при втором варианте минимальный перекос отверстий, т.е. выше соосность отверстий в двух стенках, но меньше точность межосевых расстояний.

Погрешность настройки инструмента на размер (вне станка с ПУ) не более 0,05 мм.

Дата добавления: 2019-09-30; просмотров: 964;