Методы обработки основных отверстий

Обработку основных отверстий выполняют на расточных, координатно-расточных, сверлильных, агрегатных и других станках включая станки с ЧПУ и многоцелевые станки.

При этом обычно придерживаются разделения процесса на этапы черновой, чистовой и отделочной обработки. При черновой обработке снимают основной припуск металла, обеспечивая при этом точность положения отверстия относительно базы и равномерность припуска под чистовую обработку. Чистовая обработка обеспечивает точность размеров, геометрической формы и относительного положения отверстий. Отделочную обработку применяют при необходимости достижения повышенных параметров точности размеров, формы и шероховатости.

1. Сверление применяют при предварительной обработке для первоначального получения отверстий в сплошном металле. Отверстия диаметром более 25 мм получают за 2–3 хода. Для получения глубоких отверстий диаметром более 40 мм с сохранением стержня металла применяют специальные головки. Сверление и рассверливание спиральными сверлами обеспечивает точность размеров по 11–12 квалитету, шероховатость поверхности Ra = 6,3…12,5 мкм для сверл диаметром до 15 мм и Ra = 12,5…25 мкм для сверл большего диаметра.

2. Зенкерование применяют для черновой обработки отверстий в любых заготовках, для получистовой – после сверления и для окончательной отверстий небольшой точности.

Зенкерование – производительный метод обработки, широко применяется на различных станках и автоматических линиях. Применяются зенкеры цельные и насадные. Припуск, снимаемый насадным зенкером Ø55…170 мм со вставными ножами, составляет 2…4 мм на сторону.

Обеспечивает точность размеров по 11–12 квалитету – при однопроходном зенкеровании в литой заготовке, при получистовом – 10 квалитет, Ra = 2,5…5 мкм.

3. Растачивание резцами с твердосплавными пластинками применяют как для черновой обработки отверстий в литой заготовке, так и для чистовой обработки корпусных деталей.

Преимущества:

– простота и универсальность инструмента;

– возможность регулирования положения инструмента с помощью микрометрического винта, что особенно важно в условиях мелкосерийного производства.

Растачивание резцами лучше других способов обеспечивает прямолинейность оси отверстия и точность его положения относительно базы.

Растачивание выполняется одним резцом или двумя резцами, установленными на оправке в противоположных направлениях. При этом компенсируются упругие перемещения, уменьшается вибрация.

Для черновой обработки в литых заготовках отверстий диаметром более 100 мм применяют многорезцовые расточные головки. Расточные головки могут быть цельными и разъемными, число резцов равно 4 (Ø110 мм), 8 (Ø240 мм), устанавливаются по торцу и наружной поверхности. С помощью расточных головок можно снимать неравномерный припуск в литых заготовках.

Точность диаметральных размеров при черновом растачивании – 11–12 квалитет, при чистовом – 9–10 квалитет, а параметры шероховатости Ra = 2,5…5 мкм.

Развертывание является одним из основных методов чистовой обработки и отделки отверстий, обеспечивающих 6–9 квалитет точности, получение правильной геометрической формы и шероховатости Ra = 1,25…0,63 мкм.

4. Развертывание как метод чистовой обработки применяют после сверления (отверстия малого диаметра), а также после зенкерования или растачивания. Припуски составляют 0,4…0,9 мм на диаметр для предварительного и 0,05…0,30 мм для окончательного развертывания.

По конструкции развертки бывают цельные и насадные, с ножами из быстрорежущей стали и твердого сплава. Зубья разверток располагают с переменным окружным шагом или наклонно, что способствует уменьшению вибрации и повышению точности формы.

Отверстия 9 квалитета получают однократным развертыванием, для получения более точных отверстий требуется предварительное и окончательное развертывание.

С целью самоцентрирования развертку устанавливают на специальные плавающие патроны или шарнирные оправки. Предпочтительно вертикального расположения шпинделя, что исключает влияние силы тяжести.

|

|

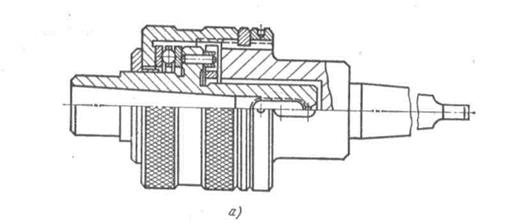

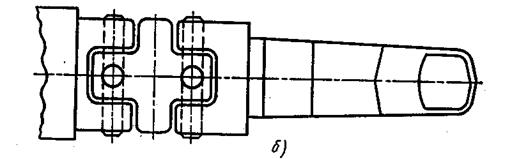

Рис. Приспособление для установки разверток:

а – плавающий патрон; б – качающаяся оправка

Для чистовой обработки отверстий применяют также плавающие расточные блоки и плавающие пластины из быстрорежущей стали или с напайкой твердого сплава. С их помощью обрабатывают сквозные, ступенчатые и глухие отверстия с одновременной чистовой обработкой торца. Получают размеры отверстий по 7 квалитету, шероховатость Ra = 1,25 мкм.

В условиях серийного производства широко применяют комбинированный инструмент. Такой инструмент широко используют в автоматических линиях из агрегатных станков.

Для обработки основных отверстий в корпусных деталях наиболее широко применяются горизонтально-расточные и координатно-расточные станки, в том числе станки с ЧПУ.

Дата добавления: 2019-09-30; просмотров: 1263;