ОСНОВЫ ЭКСПЛУАТАЦИИ И РЕМОНТА ГРЕБНЫХ ВИНТОВ

Эксплуатация гребных винтов охватывает большое числе сложных проблем. Рассмотрим отдельные из них.

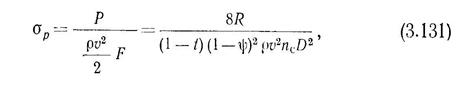

В период эксплуатации изменяется состояние обшивки корпуса и лопастей гребного винта. Возрастает вязкостное сопротивление, одновременно повышается коэффициент попутного потока, что несколько компенсирует потери на трение. Увеличение сопротивления и коэффициента попутного потока обусловливает возрастание коэффициента нагрузки по упору

и, как следствие, снижение КПД винта (см. рис. 3.7).

В эксплуатации КПД винта снижается вследствие одновременного увеличения шероховатости лопастей. Лопасти гребного винта, отполированные при изготовлении, в соответствии с требованиями ГОСТ 8054—72, до V7-V6, т. е. до значений RА = 0,8ч-2,5 мкм, в процессе эксплуатации изменяют состояние поверхности до /?„ = 80-=-500 мкм; в отдельных случаях макрошероховатость поверхности достигает вследствие коррозии, эрозии и обрастания нескольких миллиметров. В период достройки судна на лопастях появляется налет карбонатов магния или кальция, что повышает шероховатость лопастей па 100—200 мкм.

Из теории крыла известно (§ 22), что вследствие увеличения шероховатости возрастает профильное сопротивление Сх, падает подъемная сила профилей лопасти Су, возрастает коэффициент обратного качества е. Ввиду того, что шероховатость лопастей влияет главным образом на изменение Сх, коэффициент обратного качества е растет существенно быстрее, чем падает Су. Соответственно из формул (3.59) и (3.60) видно, что это приводит к увеличению коэффициента момента К1_ и падению коэффициента упора К2, т. е. к существенному снижению КПД винта Г|Р. Шероховатость лопастей даже бронзового гребного винта, при первоначальной после достройки судна на плаву величине Rа = 204-40 мкм, может возрасти до Rа= 300-400 мкм, что приведет к снижению КПД винта на 10—15%.

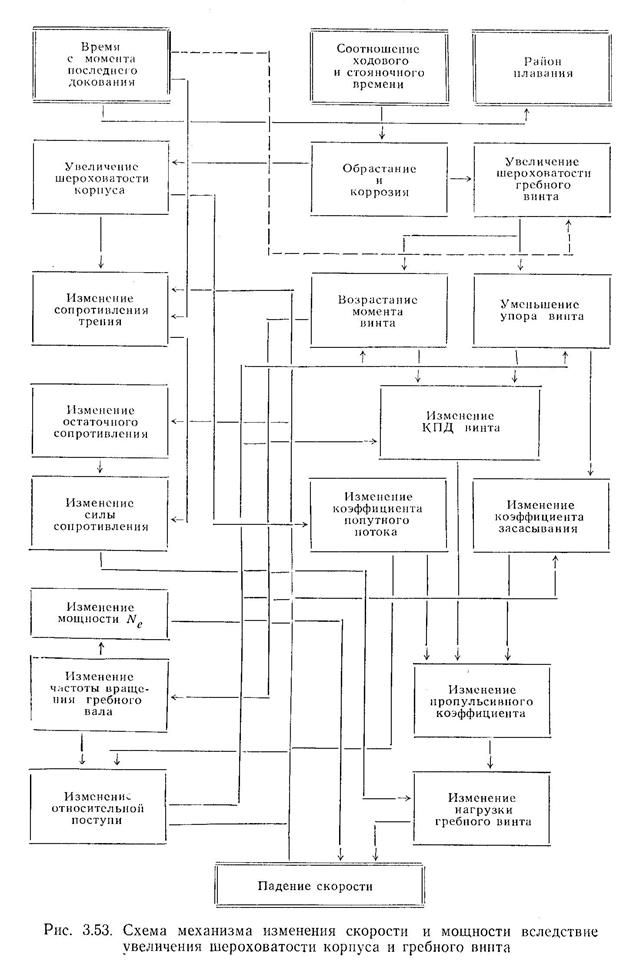

Такие изменения шероховатости винта «утяжеляют» винтовую характеристику. Увеличение силы профильного сопротивления лопастей dX вследствие возрастания шероховатости повышает момент гребного винта Мр (см. рис. 3.25), т. е. еще более, «утяжеляет» винтовую характеристику. С изменением гидродинамических характеристик гребного винта К1, К2 и его относительной поступи ХР изменяются частота вращения гребного винта и режим работы двигателя, т. е. вступает в действие сложный механизм взаимодействия характеристик комплекса корпус — двигатель — гребной винт. Схема влияния шероховатости корпуса и лопастей гребных винтов на пропуль-сивные характеристики судна представлена на рис. 3.53. В конечном счете это влияние приводит к потере скорости судна, снижению мощности главных двигателей, увеличению расхода топлива.

Отсюда ясна необходимость тщательной очистки обшивки корпуса и лопастей гребных винтов при очередных докова-ниях. Если суда эксплуатируются в тропических и южных морях, рекомендуется очистка переменного пояса корпуса, а лучше— всей его подводной поверхности; очистка и шлифовка лопастей гребных винтов обязательны, если обнаружено снижение, скорости в пределах 4—5% от спецификациопной.

При покраске корпуса судна в доке необходимо следить, чтобы брызги краски не попадали на лопасти винта, так как они играют роль катода по отношению к не защищенной краской поверхности и ускоряют процесс коррозии. Из этих же соображений не рекомендуется красить гребные винты, независимо от материала, из которого они изготовлены.

Сохранение состояния поверхности лопастей, предотвращение коррозионного разрушения материалов, повышение корро-зионно-усталостной прочности зависят от эффективности установленной на судне протекторной или электрохимической защиты. Для обеспечения лучшего эффекта магниевые и цинковые протекторы необходимо устанавливать не только в кормовом подзоре, но и непосредственно на ступицу или обтекатель гребного винта. Особенно эффективна в борьбе с коррозионным фактором постоянно работающая катодная защита.

Гидродинамически «тяжелые» гребные винты, шаговое отношение которых завышено при проектировании или оказалось больше необходимого вследствие старения корпуса, должны быть приведены в соответствие корпусу и главному двигателю. По данным анализа теплотехнических испытаний и рейсовых отчетов, необходимо установить сначала степень «утяжеления» гребного винта, т. е. определить процент частоты вращения, не развиваемой двигателем по сравнению с расчетным значением п при правильной регулировке двигателя и его нормальном техническом состоянии, при спецификациопной посадке судна, чистом свежеокрашенном корпусе и заданных метеорологиче-

ских условиях. Степень увеличения шагового отношения можно затем оценить по винтовым диаграммам, используя в качестве исходных данных результаты анализа теплотехнических испытаний и материалов эксплуатации.

В эксплуатации для проверки результатов часто используют апробированное эмпирическое правило, согласно которому 1% снижения спецификационной частоты вращения при «тяжелом» гребном винте соответствует увеличению шага гребного винта приблизительно на 1,25%.

У сборных гребных винтов с эллиптическими отверстиями во фланцах во время очередного докования разворачивают лопасти и уменьшают шаг на величину ΔН, соответствующую установленному недобору по частоте вращения Δn.

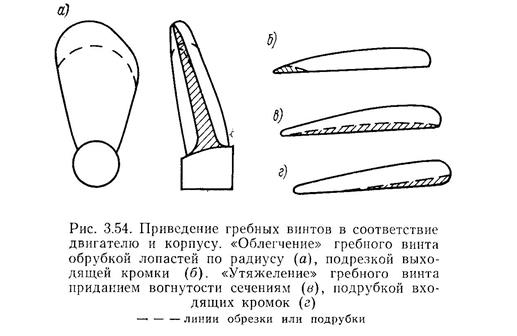

Уменьшить шаг «тяжелого» цельнолитого гребного винта невозможно. Для его «облегчения» используется сформулированное Э. Э. Папмелем эмпирическое правило о том, что для гребных винтов действует соотношение

H + D = const. (3.132)

Для гребных винтов транспортных судов зависимость (3.132) справедлива в пределах 5—10% суммы H + D. Следовательно, для гидродинамического «облегчения» гребного винта можно уменьшить его по диаметру на величину избытка шага. Учитывая, что зависимость (3.132) справедлива только при сохранении геометрического подобия, а при уменьшении диаметра возрастает дисковое отношение, обрезку лопастей необходимо произвести на величину 4/3 ΔН. При этом кромка обрезанного по диаметру гребного винта во избежание кавитацион-ной эрозии должна быть утонена до толщины кромки необрезан-ного винта (рис. 3.54, а). Уменьшение диаметра гребного винта обрезкой «облегчит» его, приведет в необходимое соответствие с двигателем, однако КПД такого винта будет ниже оптимального:

где ƞр—КПД обрезанного гребного винта; ΔК1 и ΔK2 — поправки к коэффициентам упора К1 и момента К2 необрезан-пого гребного винта.

При обрезке на каждые 0,05 R приращения равны: ΔK1=0,025, ΔK2 = 0,007.

Гидродинамически «тяжелые» гребные винты из цветных сплавов могут быть «облегчены» подрубкой выходящей кромки лопасти, обеспечивающей уменьшение гидродинамического шага (рис. 3.54, б).

«Утяжеление» гидродинамически «легких» цельнолитых гребных винтов — значительно более сложная и трудоемкая операция. При наличии в лопа запасов на кавитацию такое «утяжеление» может быть прои; ведено подрубкой лопастных сечений с приданием вогнутост нагнетательной поверхности или подрубкой входящей кромк с увеличением шаговых углов сечений (рис. 3.54, виг).

При конструировании гребных винтов и в эксплуатации не обходимо уделять большое внимание надежности соединени: гребного винта с валом.

В большинстве случаев соединение гребного винта с ьглo^ является конусным шпоночным (см. рис. 3.8). Конусное соеди нение передает крутящий момент и воспринимает упор

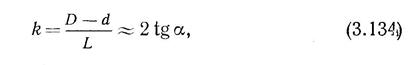

переднего хода воспринимается конусной частью вала 7, а упор заднего хода - концевой гайкой 10 навинченной на резьбу цилиндрической части вала называемой хвостиком 8.Шпонка 5является страховочным элементом от проворачиваемой ступицы винта на валу. Под конусностью соединения понимается

где D — большой диаметр конуса (см. рис. 3.8); d — малый диаметр конуса; L — длина конуса; a — угол конуса, измеряемый между двумя образующими конуса.

По Правилам Регистра СССР конусность должна быть не более 1 : 12, в эксплуатации могут встречаться величины 1 : 10, 1 : 12, 1 : 15. Все они обеспечивают условия самоторможения, т. е. удвоенный коэффициент трения превышает конусность 2tK>k..

Гребной винт монтируется на конус вала с натягом, при этом осевое перемещение составляет 5—15 мм. Конусное отверстие в ступице пригоняют к валу по калибру или непосредственно по валу на краску с точностью три пятна на площадь 25X25 мм.

Ступица в носовой и кормовой частях имеет гидроуплотнения 6 и 9. Шпоночные соединения имеют ряд существенных недостатков: трудоемка пригонка шпонки по пазу, шпоночный паз является источником концентрации местных напряжений и появления усталостных трещин, соединение склонно к разбалтыванию. В последние годы получило широкое распространение бесшпоночное гидропрессовое соединение винта с валом, для которого конусность обычно принимается равной 1—30, а величина натяга — (1-1, 2) 10-3dср, где dcp— средний диаметр конуса вала. Бесшпоночные соединения не требуют взаимной пригонки шпоночного паза и шпонок, чистовая обработка соединения заканчивается точением по 3-му классу точности V6 без шабровки на краску.

При монтаже гребного винта в эксплуатации необходимо обеспечивать контроль за натягом и гидроизоляцией ступицы. Попадание воды через уплотнение на поверхность вала может привести к коррозионно-усталостному разрушению вала в районе конусного перехода или шпоночного паза.

Недостаточный натяг приводит к фретинг-коррозии либо к фретинг-износу. Фретингом называется явление повторяющихся малых по величине относительных тангенциальных микросмещений сопряженных деталей в номинально неподвижном соединении гребной винт — конус вала. Следствиями фретинга могут быть локальное сваривание и даже схватывание материалов ступицы и вала, усталостные трещины, вырывы на валу и т. д.

Чрезмерный натяг также недопустим, так как он снижает усталостные свойства материала винта и вала и создает высокие кромочные напряжения в ступице и вале. Величина натяга винта на вал должна определяться расчетом и обязательно контролироваться при монтаже. Контроль осуществляется динамометрическим ключом при затяжке концевой гайки либо индикатором при использовании гидромонтажа.

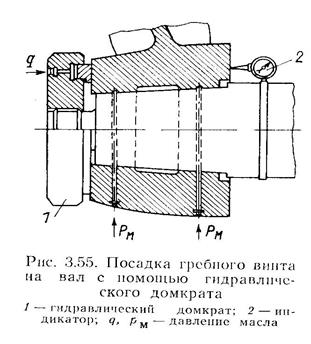

Монтаж и демонтаж гребного винта на вал категорически запрещается производить с подогревом ступицы открытым пламенем. Подогрев разрешается только паром температурой 80—100° С с помощью наружных паровых грелок. Наиболее часто монтаж и демонтаж гребных винтов производятся с применением механических съемников для малых гребных винтов и гидросъема и гидромонтажа для винтов всех размеров. Гребные винты малых и средних размеров монтируют с помощью концевой гайки. Гидромонтаж и демонтаж осуществляют прессовым способом с помощью гидродомкрата и насосов высокого давления. Масло гидронасосами подается через специальные сверления в ступицу гребного винта под расчетным давлением, обеспечивающим пластическую деформацию материала ступицы. Гидродомкратом винт устанавливается на вал с натягом, контролируемым индикатором. Гидродемонтаж осуществляется аналогичным образом: масло под давлением подается до устранения натяга и образования зазора, после чего гребной винт даже без осевых усилий соскальзывает по масляной пленке с конуса.

Схема гидропрессовой посадки представлена па рис. 3.55.

Гидромонтаж и гидросъем могут быть осуществлены с помощью специальных устройств тина гайки Пилгрим, гайки Вы-сокородова и других конструкций.

У сборных гребных винтов ненадежным узлом является фланцевое шпилечное соединение. При замене лопастей в эксплуатации необходимо обеспечивать контролируемый затяг гаек и следить за надежностью стопоров гаек (см. рис. 3.16). Торец фланца лопастей должен пригоняться к торцу ступицы шабровкой на краску. Застопоренные гайки и их гнезда заливают цементом. Недостаточная или чрезмерная затяжка гаек может привести к обрыву шпилек, открытию стыка фланца и к потере лопасти, чрезмерная затяжка — к дополнительным остаточным напряжениям и в конечном счете к обрыву шпильки.

Гребные винты подвергаются в эксплуатации износу и разрушениям. Износ лопастей приводит к повышению их шероховатости и к «утяжелению» винтовых характеристик.

Погибь или поломка хотя бы незначительной части лопасти вызывает статическую и гидродинамическую неуравновешенность гребного винта, следствием чего являются разрушение дейдвудного подшипника и вибрация корпуса судна (см. § 32). Поломка лопастей у корпя приводит к отказу энергетической установки и к необходимости буксировать судно в порт-убежище.

В эксплуатации наблюдаются также разрушения поверхности лопастей, обусловленные технологическими дефектами (неметаллические включения, усадочные раковины и т. д.); трещины в лопастях и в ступице; загибы лопастей (после удара последних о лед, плавающие предметы и т. д.).

Наиболее часто встречаются коррозионно-эрозионные разрушения поверхности лопастей, причины которых были рассмотрены выше. С ростом размеров судов участились аварийные разрушения лопастей в море, обусловленные коррозионно-уста-лостными факторами. Основными причинами этих разрушений являются либо недостаточный запас коррозионно-усталостной прочности, либо склонность материалов к коррозионному растрескиванию. Последнее может иметь место, если завод-изготовитель или судоремонтное предприятие не произвели термической обработки гребного винта, не сняли тем самым внутрен-

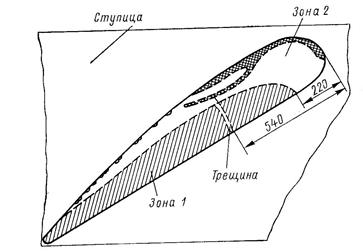

Рис. 3.56. Излом лопасти гребного винта Зона 1 — мелкозернистая структура; зона 2 — грубокриста лическая структура.

них напряжений, выполнив ремонтные работы, связанные с нагревом ступицы или лопастей. Коррознонно-усталостный излом лопасти всегда имеет две характерные зоны. Одна из них мелкокристаллическая, в которой имело'место постепенное развитие трещины, другая (меньшая по протяженности и площади) — крупнокристаллическая с характерным изломом, который является следствием быстрого разрушения лопасти. Это разрушение происходит из-за уменьшения момента сопротивления сечения н соответственно повышения напряжений в нем выше предельной величины (рис. 3.56).

Ремонт гребных винтов является одним из важных элементов их эксплуатации и производится под наблюдением Регистра СССР, правила которого определяют требования к материалам, устанавливают нормы прочности лопастей, минимальные размеры шпилек, крепящих съемные лопасти. В правилах содержатся также требования к гидроизоляции вала.Ниже приводятся основные принципы, которые необходимо соблюдать при производстве ремонтных работ.

Объем, технология и методы проведения ремонта зависят от материала, из которого изготовлен гребной винт, вида и размеров дефектов.

Мелкие очаги коррозии, неглубокие эрозионные язвы, отдельно разбросанные по лопасти, заваривать не следует, их нужно зачистить абразивом, закруглив кромки.

В холодном состоянии допускается только правка кромок лопастей (из всех материалов) толщиной до 20 мм с углом загиба до 20°. Во избежание кавитационной эрозии необходимо исправлять самые незначительные загибы лопастей. Остальная правка производится только в горячем состоянии для гребных винтов:

из латуни ЛМиЖ55-3-1 при / = 5004-800° С с последующей термообработкой;

из никель-алюминиевых бронз (БрАЖН9-4-4)—при t = = 700-900°;

— из марганцовисто-алюминиевых бронз («Нева-60», «Нева-70», «Суперстон-70», «Новостон») при / = 700-850° С с последующей термообработкой;

из нержавеющей стали 1Х14НДЛ при / = 600-700° С без конечной термообработки и при / = 750-850° С с последующим отпуском;

из углеродистой стали марки 25Л при / = 700-850° С без термообработки.

Нагрев рекомендуется производить индукционными электронагревателями или на коксовом горне, термоизолировав всю ненагреваемую часть лопасти асбестовым одеялом. При правке контактными термопарами контролируется температура нагрева с тем, чтобы в процессе правки она не упала ниже указанных значений.

Трещины и другие крупные дефекты исправляют сваркой, причем объем ремонта зависит от их месторасположения.

Лопасти гребных винтов из цветных сплавов решением МАКО и в соответствии с отечественными нормативными документами разбиты на три зоны (рис. 3.57).

В зоне А исправление дефектов сваркой не допускается.

В зоне В допускается исправление дефектов сваркой, если общая площадь дефектов на нагнетательной стороне в этой зоне не превышает 2% площади нагнетательной стороны, а на засасывающей — 4% се площади.

В зоне С исправлению сваркой допускаются дефекты, занимающие до 8% площади каждой стороны.

В виде исключения в эксплуатации, но не в изготовлении, может быть разрешена в зоне А заварка дефектов после специального индивидуального одобрения Регистром СССР объема и методов исправления дефектов.

Разделка под сварку производится механическим способом, .'•аварка — электродуговой или аргонодуговой сваркой с применением для каждого материала специальных электродов и присадок.

Перед началом сварки производится предварительный нагрев: для гребных винтов из латуни и марганцовисто-алюми-нпевой бронзы — до 150—300° С, для бронз АЖН9-4-4 и «ника-лмум» — не выше 200°.

Глубокие коррозионные и эрозионные разрушения вырубают до чистого металла и заваривают. К лопастям могут быть

Рис. 3.57. Зоны ремонта гребных винтов из цветных сплавов: а -нагнетательная сторона; б — засасывающая сторона / — входящая кромка; 2 — выходящая кромка

приварены недостающие (обломанные) части лопастей. Специально отлитые привариваемые части разделывают под сварку н крепят к лопасти струбцинами и гребенками, после чего приваривают.

Гребные винты из цветных сплавов после сварки, наплавки, приварки части лопасти, местного нагрева для правки и сварки открытым пламенем в целях снятия остаточных растягивающих напряжений подвергают термической обработке.

Термообработка может быть местной и общей и заключается г> отжиге при температурах:

для латуни ЛМцЖ55-3-1 / = 3504-400° С,

для бронз «Нева-60» и «Нева-70» / = 500-550° С,

для бронз «Суперстон-70» и «Новостон» /=475-525° С.

Нагрев производится со скоростью не более 150° в час.

Выдержка зависит от размеров винта, в частности, для гребных винтов диаметром от 2,5 до 4,5 м она составляет 4 ч, если D = 4,54-7 м — 6 ч, D>7 м— 8 ч. Охлаждение минус 50° в час.

По данным зарубежной практики, для гребных винтов из никель-алюминиевых бронз термообработка не производится. По отечественным нормативным материалам, для БрАЖН9-4-4 проводится отжиг до / = 500-^550° С.

Гребные винты из нержавеющей стали 1Х14НДЛ после применения сварки подвергаются термообработке в виде нагрева до / = 650° С, выдержки при этой температуре в течение 6 ч и охлаждения на воздухе.

Трещины и другие дефекты на гребных винтах из цветных сплавов выявляются визуалыю-онтическим контролем и методами цветной и люминесцентной дефектоскопии, на гребных винтах из нержавеющей стали 1Х14НДЛ— визуально-оптическим осмотром и применением магнитной и ультразвуковой дефектоскопии.

В процессе эксплуатации иногда возникает необходимость произвести временный ремонт гребного винта. В частности, это может потребоваться при обнаружении трещин или других опасных для эксплуатации дефектов в заграничном порту или в условиях, когда невозможно произвести надлежащий ремонт.

Выявленные трещины должны быть тщательно обследованы для оценки вероятности дальнейшего их распространения по длине. Это может быть сделано визуально с применением лупы 7—10-кратного увеличения или, если это возможно, с помощью цветной дефектоскопии. С помощью контрольных отверстий определяют глубину распространения трещины.

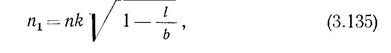

При глубине трещин, не превышающей 2,0% толщины лопасти, их удаляют шлифовкой. Более глубокие трещины засвер-ливают по концам на глубину, превышающую на 5 мм глубину трещины. Сквозные трещины по их концам засверливают насквозь. Радиус сверления должен превышать па 5—10 мм ширину трещины. Сверления глушат гужонами, а их края зачскапивают. Частота вращения (в об/мин) гребного винта после такого временного ремонта до проведения его на ремонтной базе должна быть уменьшена до значения

где n1—сниженная частота вращения, об/мин; п — номинальная частота вращения до ремонта; /l— длина трещины, мм; b — ширина лопастного сечения в месте расположения трещины, мм.

Коэффициент k = 0J — для зоны Л в районе входящих кромок (рис. 3.57); k=0,8 — для выходящих кромок зоны А и входящих зоны В; k = 0,9 — для входящих кромок зоны В; k=1

для выходящих кромок зоны В и всей зоны С.

После восстановления гребного винта на судоремонтном заводе должна быть проверена геометрия лопастей с разметкой их шагомером. Особое внимание при этом необходимо обратить па размошаговость, т. е. на различие в шаге противоположных лопастей. Разношаговость лопастей не должна превосходить по абсолютной величине 1 —1,25%. После ремонта гребной винт не допускается устанавливать на вал судна без проведения контрольной статической балансировки.

Дата добавления: 2017-03-12; просмотров: 8171;