МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ГРЕБНЫХ ВИНТОВ

С учетом особенностей производства и эксплуатации гребных винтов материалы для их изготовления должны обладать следующими общими свойствами:

высокими механическими качествами, т. с. прочностью и пластичностью, обеспечивающими возможность противостоять усталостным нагрузкам, воспринимаемым лопастями;

повышенной коррозионной и эрозионной стойкостью и способностью сохранять первоначальную чистоту поверхности продолжительное время;

высокими технологическими качествами, т. е. хорошими литейными свойствами и легкостью обработки режущим инструментом;

ремонтопригодностью — способностью легко подвергаться правке, заварке, наплавке и т. д.

Материалами для изготовления гребных винтов служат цветные сплавы и нержавеющие стали. Учитывая дефицитность цветных сплавов и высокую стоимость нержавеющей стали, вопреки требованиям эксплуатации, гребные винты изготовляют пока и из углеродистой стали. В качестве опытных материалов применяют пластмассы и титан.

Углеродистая сталь марок 25Л, ЗОЛ и 35Л обладает крайне низкими коррозионными свойствами. Винты, изготовленные из нее, выходят из строя вследствие коррозионного износа через 6—18 мес. Применение этого материала целесообразно лишь на судах, эксплуатирующихся в тяжелых ледовых условиях или подлежащих списанию в ближайшие годы. В целях повышения коррозионной стойкости и усталостной прочности гребных винтов из углеродистой стали в настоящее время осуществляется внедрение электролитических покрытий из специальных сплавов, наносимых на лопасти по методу инж. М. И. Дворкина.

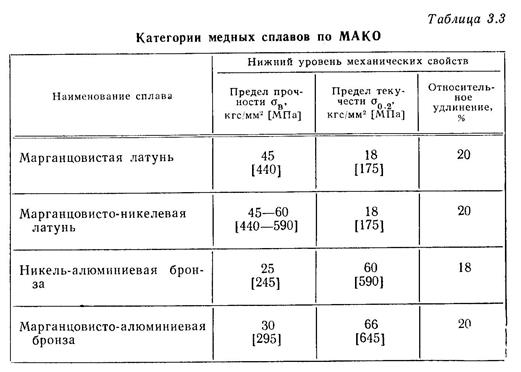

В соответствии с классификацией Международной ассоциации классификационных обществ (МАКО) цветные сплавы для изготовления гребных винтов разделяют на четыре категории с различным нижним уровнем механических свойств (табл. 3.3).

Из латуней в отечественной практике наиболее распространена марганцовисто-железистая латунь марки ЛМцЖ55-3-1, химический состав и механические свойства которой приведены и табл. 3.5. Эта латунь обладает хорошими литейными, но низкими коррозионно-усталостными свойствами; ее условный предел коррозионной выносливости в морской воде a σ-1=(8.5-10) кгс/мм2= 80- 100 на базе 106. Наиболее серьезными недостатками этой латуни являются следующие:

обесцинкование, т. е. выделение цинка из сплава при отсутствии протекторной защиты. Следствием обесцинкования являются трещины и разрушения поверхности лопасти;

склонность к коррозионному растрескиванию, т. е. к разрушению, вызванному перенапряжением материала при совместном действии внутренних растягивающих напряжений и коррозионной среды (морской воды).

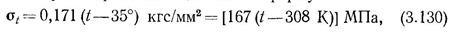

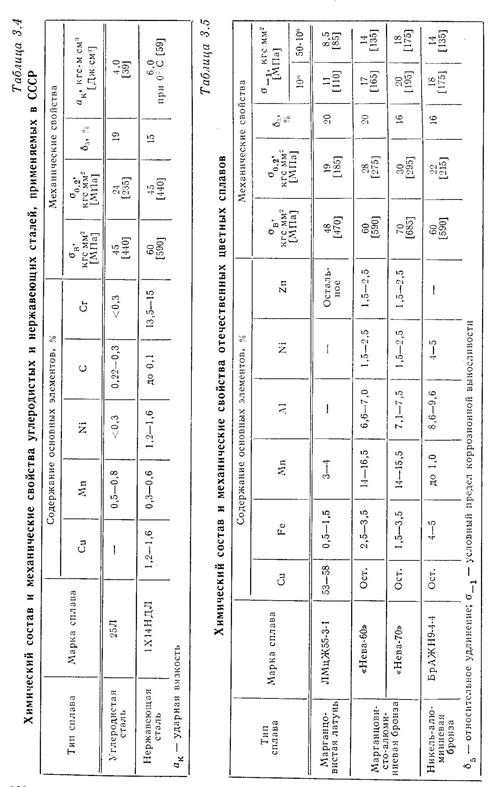

Внутренние растягивающие напряжения возникают в результате нагрева и последующего охлаждения металла при сварке или правке. Они достигают значительной величины и могут быть ориентировочно оценены по формуле

где / — температура нагрева.

В лопастях из материалов, склонных к коррозионному растрескиванию, возникают трещины через 10 недель и более после нагрева, даже без приложения рабочих нагрузок. Склонность к коррозионному растрескиванию приводит к разрушению лопастей, если своевременно не снять внутренние напряжения термической обработкой.

Недостаточный учет при проектировании и изготовлении гребных винтов низких коррозионно-усталостных свойств латуни ЛМцЖ55-3-1 и ее склонности к коррозионному растрескиванию послужил причиной большого числа аварий гребных винтов на отечественных судах (рис. 3.51). Латунь ЛМцЖ55-3-1 при условии учета этих факторов целесообразно применять для изготовления гребных винтов средних размеров.

Взамен недостаточно коррозионно-стойкой углеродистой стали разработана и широко применяется отечественная нержавеющая сталь марки 1Х14НДЛ (табл. 3.4). Этот сплав обладает сравнительно высокими коррозионно-усталостными свойствами {предел коррозионной выносливости 0_i~ — 15 кгс/мм2 [150 МПа] на базе 106 циклов} при условии хорошей обработки поверхности лопастей. Учитывая технологические трудности при выполнении такой обработки, поверхность лопастей из этого сплава обычно только зачищают абразивами. Очень чувствительная к надрезам нержавеющая сталь 1Х14НДЛ в изделии фактически обладает o_i = 7,5-f-8 кгс/мм2 [75—80 МПа] на базе 106. Это ее свойство также явилось причиной разрушений лопастей гребных винтов вследствие израсходования ресурса циклической прочности на ряде отечественных судов («Ленинский комсомол», «Мелитополь» и др.).

Наиболее перспективными и качественными материалами для изготовления гребных винтов являются специальные сплавы, в том числе никель-алюминиевые, и в еще большей степени марганцовисто-алюминиевые бронзы. Промышленностью освоено производство гребных винтов из следующих отечественных сплавов:

никель-алюминиевая бронза БрАЖН9-4-4;

марганцовисто-алюминиевые бронзы «Нева-60» и «Нева-70». Состав и физические свойства этих сплавов приведены в табл. 3.5.

Эти сплавы обладают значительно более высокой, по сравнению с латунью, стойкостью против коррозионных и эрозионных разрушений и существенно большей коррозионно-усталост-ной выносливостью.

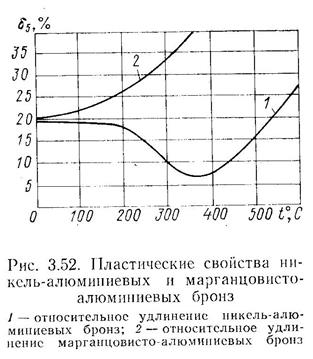

Никель-алюминиевые бронзы не склонны к коррозионному растрескиванию, т. е. после нагрева не требуют термообработки; однако они становятся хрупкими при нагреве от 200 до 500°. Если лопасть гребного винта из такой бронзы нагреть в пределах этого диапазона температур, то она теряет свои пластические свойства (рис.3.52) и при приложении нагрузки (например, при правке) может сломаться. После увеличения температуры нагрева до 700° С и выше пластические свойства этого материала повышаются.

Марганцовисто-алюминие-вые бронзы не склонны к ох-рупчиванию при нагреве (см. рис. 3.52), но значительно в меньшей степени, чем латуни, они подвержены коррозионному растрескиванию.

Высокие требования, предъявляемые к материалам и к точности изготовления гребных винтов, явились причиной

покупки лицензии на материалы и технологию изготовления гребных винтов английской специализированной фирмы «Стоун».

Лицензионные сплавы аналогичны по свойствам соответствующим отечественным материалам. Они носят названия: никель-алюминиевая бронза — «Никалиум»; марганцовисто-алюмипиевые бронзы — «Новостон» и «Суперстон-70».

На отечественных морских судах зарубежной постройки установлены гребные винты, изготовленные на специализированных заводах фирм ЛИПС (Голландия), «Теодор Цайзе» (ФРГ), «Стоун» (Англия), «Ансальдо» (Италия), «Мицубиси» (Япония), «Сосьсте Нантез де Фонтье» (Франция) и др.

Наиболее распространенные сплавы, применяемые этими фирмами, имеют следующие названия или обозначения:

никель-алюминиевые бронзы «Куниал» (фирма ЛИПС), «Алькуник» (фирма «Теодор Цайзе»), «Мицуби» (компания «Мицубиси»), «Ниальма» («Ансальдо»), «Нантиал» («Сосьсте Нантез де Фонтье»);

марганцовисто-алюминиевые бронзы «Линдрунел» (ЛИПС); AI—MnBzl3 («Теодор Цайзе»); «Мангал-99» («Сосьете Нантез») .

Изготовленные из зарубежных нержавеющих сталей греб ные винты установлены в основном только на судах, построен ных в Финляндии. Эти винты из стали «Кархула 15С130» обладающей более низкими, чем стали 1Х14НДЛ, коррозионно усталостными свойствами, и из еще менее качественной мало углеродистой легированной стали, содержащей 3% Ni.

Дата добавления: 2017-03-12; просмотров: 16428;