Влияние различных факторов на скорость резания

На скорость резания, допускаемую режущими свойствами резцов, влияют следующие факторы: стойкость режущего инструмента, физико-механические свойства обрабатываемого металла, материал режущей части инструмента; режимы резания: подача и глубина резания; геометрические элементы режущей части резца; размеры сечения державки резца; смазывающе-охлаждающая жидкость, максимально допустимая величина износа резца; вид обработки.

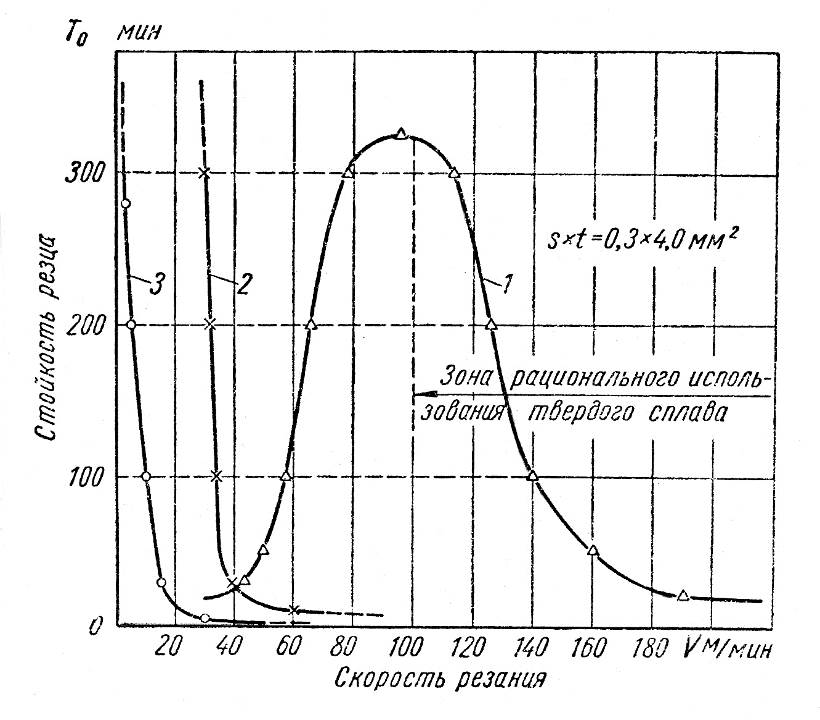

Между скоростью резания и стойкостью режущего инструмента

из инструментальных сталей существует зависимость: чем выше скорость резания, тем меньше стойкость резца (рис. кривые 1 и 2)

Рис. 56. Зависимость между скоростью резания и стойкостью резца:

1 – для резца из стали У12; 2 – для резца из стали Р18; 3 – для резца из твердого сплава Т15К6

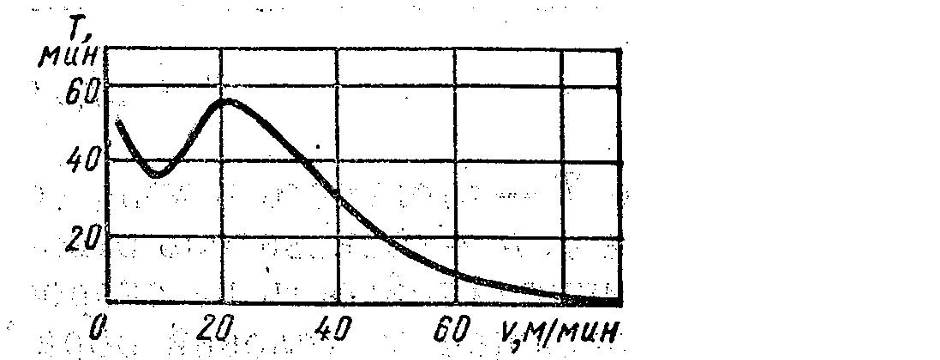

Для инструмента из твёрдого сплава зависимость между скоростью резания и стойкостью более сложная. При увеличении скорости резания стойкость твердосплавного резца сначала уменьшается, затем увеличивается и вновь уменьшается (рис. 56, кривая 3); при этом чем больше твердость обрабатываемого металла, тем меньше величина критических скоростей, соответствующих точкам перегиба (см. рис. 57.).

Рис. 57. Зависимость стойкости резца из твердого сплава от скорости резания при точении закаленной стали (HRC 51…52)

При увеличении скорости резания V, начиная с V = 10 м/мин (Рис. 57.) повышение температуры способствует размягчению поверхностей стружки и заготовки, что уменьшает слипание, облегчает относительное скольжение и снижает интенсивность износа (повышает стойкость); этому содействует также сил, действующих на резец. При дальнейшем же увеличении скорости (V = 120 м/мин) и соответственно температуры резания резко снижаются твердость и прочность твердого сплава, что (при возрастающем пути трения за один и тот же промежуток времени) приводит к повышению интенсивности износа резца и соответствующему снижению стойкости.

При одинаковой стойкости резцов, например 50 мин (см. рис. 57.), выгоднее (производительнее) работать со скоростью V = 160 м/мин, чем со скоростью V = 50 м/мин, а потому зоной рационального использования твердого сплава следует считать участок, расположенный вправо от точки перегиба максимальной стойкости.

5.12.1. Обрабатываемый металл. На скорость резания, допускаемую резцом, большое влияние оказывают физико-механические свойства обрабатываемого металла. Это влияние предопределяется в основном тепловыделением в процессе резания и распределением теплоты между стружкой, заготовкой, резцом и окружающей средой.

Скорость резания, с которой можно обрабатывать данный металл, при определенной стойкости резца, является характеристикой обрабатываемости металлов. Чем выше скорость, тем лучше обрабатываемость данного металла по сравнению с тем, который при той же стойкости и прочих одинаковых условиях допускает обработку с меньшей скоростью резания. Наихудшую обрабатываемость имеют инструментальные, быстрорежущие, хромо-никеле-вольфрамовые, хромо-марганцовистые, хромо-кремнистые, хромо-кремне-марганцовистые и кремне-марганцовистые стали. Очень низкой обрабатываемостью обладают жаропрочные стали и сплавы. Это объясняется тем, что жаропрочные материалы имеют значительное количество легирующих элементов (в том числе титана и марганца), склонны к свариванию (к адгезии) с режущим инструментом, незначительно изменяют прочность при нагреве до 800° С, имеют высокий предел прочности на сдвиг (в 2…3 раза выше по сравнению с конструкционной углеродистой сталью); у жаропрочных материалов высокий предел прочности сочетается с большой вязкостью; они способны к сильному упрочнению (наклепу) и имеют низкую теплопроводность. Все это вызывает при резании возникновение больших сил, высокой температуры (в 2…4 раза выше температуры при резании конструкционных сталей), интенсивный износ режущего инструмента, большую шероховатость обработанной поверхности, т. е. низкой обрабатываемости этих материалов; потому их относят к трудно обрабатываемым.

С большой скоростью резания обрабатываются автоматные стали, цветные и легкие сплавы. Алюминий обрабатывается со скоростью, в 5…6 раз большей по сравнению со скоростью обработки углеродистой конструкционной стали (углерода менее 0,6%; sв = 750 МПа); для силумина и литейных алюминиевых сплавов эта скорость выше в 4…5 раз. Чугун вследствие меньшей теплопроводности, большего истирающего действия и сосредоточения давления от стружки на материал вблизи режущей кромки допускает меньшую скорость резания по сравнению с углеродистой конструкционной сталью.

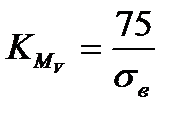

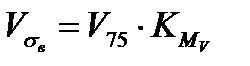

В зависимости от предела прочности стали при растяжении скорость резания, допускаемая резцом при определенной стойкости будет различной.

Если при обработке углеродистой конструкционной и низколегированной незакаленной стали с sв = 750 МПа* скорость резания допускаемую резцом, принять за единицу, то при других значениях sв поправочными коэффициентами на скорость резания будут значения

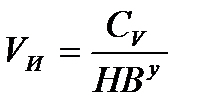

,

,

| sв стали, .МПа | 400…500 | 500…600 | 600…700 | 700…800 | 800…900 | 900…1000 |

| Коэффициент КмV | 1,66 | 1,36 | 1,15 | 1,0 | 0,88 | 0,79 |

С учетом коэффициента КМv скорость резания для обработки с некоторым значением sв, отличным от 750 МПа определится:

В зависимости от твердости чугуна HВ скорость резания, допускаемая резцом при определенной стойкости,

при работе резцами, оснащёнными пластинками из твёрдых сплавов, y =1,25.

На скорость резания, допускаемую режущими свойствами стояние обрабатываемого материала и поверхности заготовки Так, если для горячекатаной стали скорость резания принять за единицу, то для холоднотянутой стали необходимо ввести коэффициент 1,1, т. е. принять скорость резания на 10% выше. Для нормализованной стали этот коэффициент будет 0,95, для отожжённой 0,9 и для улучшенной 0,8.

Если при обработке стальной заготовки из проката или поковки без корки (корка срезана на предыдущем проходе или протравлена)скорость резания принять за единицу, то в случае обработки стальной отливки скорость резания уменьшается (коэффициент 0,9). Твёрдая корка, получившаяся на чугунной заготовке после литья, окалина после поковки и горячего проката стали, резко повышают износ инструмента и в связи с этим снижают скорость резания (окалина на 10…20%, корка на 20…40%).

5.12.2. Материал режущей части резца. Износ инструмента во многом предопределяется физико-механическими свойствами материала, из которого сделана его режущая часть. Поэтому если для быстрорежущих сталей допускаемую скорость резания принять за единицу, то по отношению к другим материалам коэффициент на скорость резания Кмlv будет меньше единицы для легированных и углеродистых инструментальных сталей и больше единицы для твердых сплавов и керамических материалов.

Ниже приведены значения коэффициента Кмlv для различных марок сталей.

| Марка режущей части резца | P18, Р9 | 9ХС | У10А и У12А |

| Коэффициент Кмlv | 0,5 | 0,5 и ниже |

Если для твердого сплава Т15К6 скорость резания принять за единицу, то для других сплавов этой группы коэффициент Кмlv составит:

| Марка твердого сплава | T5K10 | T14K8 | T15K6 | T30K4 |

| Коэффициент Км1v | 0,65 | 0,83 | 1,4 (при получистовом и чистовом точении) |

Приняв для твердого сплава ВК6 скорость резания за единицу, для других сплавов этой группы KМlv составит:

| Марка твердого сплава | BK2 | BK3M | BK4 | BK6 | BK8 |

| Коэффициент Кмlv | 1,17 | 1,15 | 1,12 | 0,83 |

Резцы с керамическими пластинками при чистовой и получистовой обработке сталей допускают скорость резания в 1,1…1,3 раза большую, чем с пластинками из сплава Т15К6; при чистовой и получистовой обработке чугуна — в 1,5 раза большую, чем из сплава ВК6; на отдельных операциях эти коэффициенты еще выше (в 3 раза).

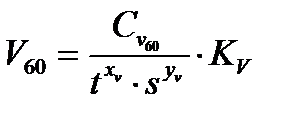

5.12.3. Подача и глубина резания. Чем больше подача и глубина резания, тем выше силы, действующие на резец, температура в зоне резания, тем интенсивнее износ резца, тем меньшую скорость резания будет допускать резец при одной н той же стойкости. Зависимость (6) между скоростью резания, подачей и глубиной резания при стойкости Т = 60 мин можно выразить следующей формулой:

, (7)

, (7)

где: СV60 —постоянный коэффициент, зависящий от обрабатываемого металла, материала режущей части резца, геометрических параметров резца, охлаждения и других условий обработки (в нашем случае одним из условий является стойкость резца, равная 60 мин);

t — глубина резания, мм;

s — подача, мм/об;

xv и yv — показатели степеней, различные для разных обрабатываемых металлов, материала резца и условий обработки.

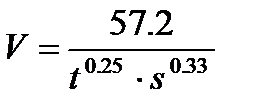

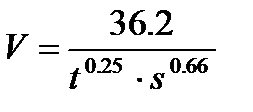

При наружном точении и растачивании заготовок из углеродистой стали (sв=750МПа) резцами из быстрорежущей стали с углом в плане j=450 при подаче s ≤ 0,25 мм/об, xv = 0,25, yv = 0,33; при подаче s > 0,25 мм/об, xv = 0,25, yv = 0,66 (при s < t*). Уравнение (7) примет вид:  , для s ≤ 0.25 мм/об, и

, для s ≤ 0.25 мм/об, и  для s > 0.25 мм/об.

для s > 0.25 мм/об.

При изменившихся условиях вводится поправочный коэффициент KV, учитывающий эти изменения:

KV=K T∙KM∙Kφ ,

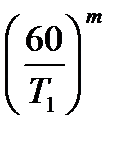

где: K T =  ; KM =

; KM =  , m =0,125, п = 1,75- для резцов из быстрорежущей стали, и m =0,2, п = 1,0 – для твердого сплава. Kφ = 1, при φ = 45º, Kφ = 1,13, при φ =30º , Kφ = 0,86 при φ = 75º.

, m =0,125, п = 1,75- для резцов из быстрорежущей стали, и m =0,2, п = 1,0 – для твердого сплава. Kφ = 1, при φ = 45º, Kφ = 1,13, при φ =30º , Kφ = 0,86 при φ = 75º.

Показатель степени при подаче больше, чем при глубине, т. е. увеличение подачи более резко сказывается на уменьшении скорости резания, чем увеличение глубины резания. Это вызывается более интенсивным износом резца при увеличении s, чем при увеличении t.

При одинаковой площади поперечного сечения среза для обычного резца (j1 > 0 при s < t) легче работать с меньшей подачей и большей глубиной резания; для станка же (по мощности), наоборот, легче работать с большей подачей и меньшей глубиной резания, так как на силу резания глубина оказывает большее влияние, чем подача.

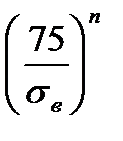

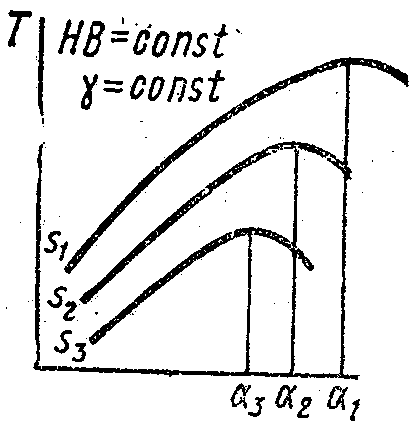

5.12.4. Геометрические элементы резца. При увеличении положительного значения переднего угла и уменьшении угла резания деформации, силы резания, тепловыделение и температура резания снижаются и стойкость сначала повышается (рис. 58.). Но вместе с увеличением угла γ уменьшается угол заострения и объем головки резца, вследствие чего теплоотвод от поверхностей трения резца и прочность режущей кромки уменьшаются, и, начиная с некоторого значения переднего угла, износ повышается (возможно и выкрашивание режущей кромки) и стойкость понижается.

Поэтому для каждого материала заготовки, материала резца и других условий обработки есть свое оптимальное значение переднего угла, при котором стойкость, а, следовательно, (при одинаковой стойкости) и скорость резания будут наибольшими.

Рис. 58. Зависимость стойкости инструмента от переднего угла g

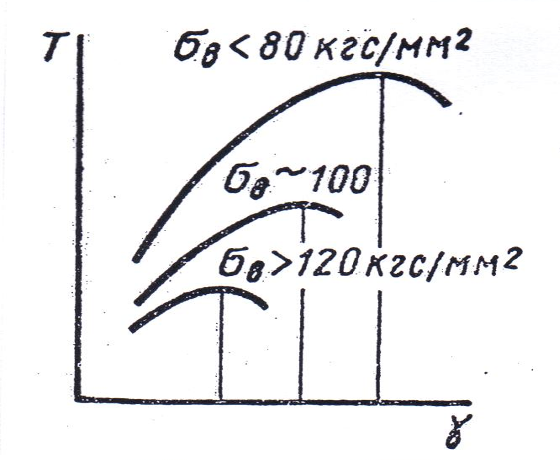

Чем больше задний угол резца, тем меньше трение резца о заготовку, меньше его износ и выше стойкость. Однако стойкость повышается до определенного значения угла α, так как с увеличением заднего угла уменьшается одновременно угол заострения, резец становится менее прочным и, начиная с некоторого значения α, режущая кромка (особенно из твердых сплавов) начинает выкрашиваться и стойкость резко падает (рис. 59.); будет уменьшаться, следовательно, и скорость резания (при одной и той же стойкости).

Рис. 59. Зависимость стойкости инструмента от величины заднего угла резца α при различных подачах (s1 < s2 < s3; a1 > a2 > a3)

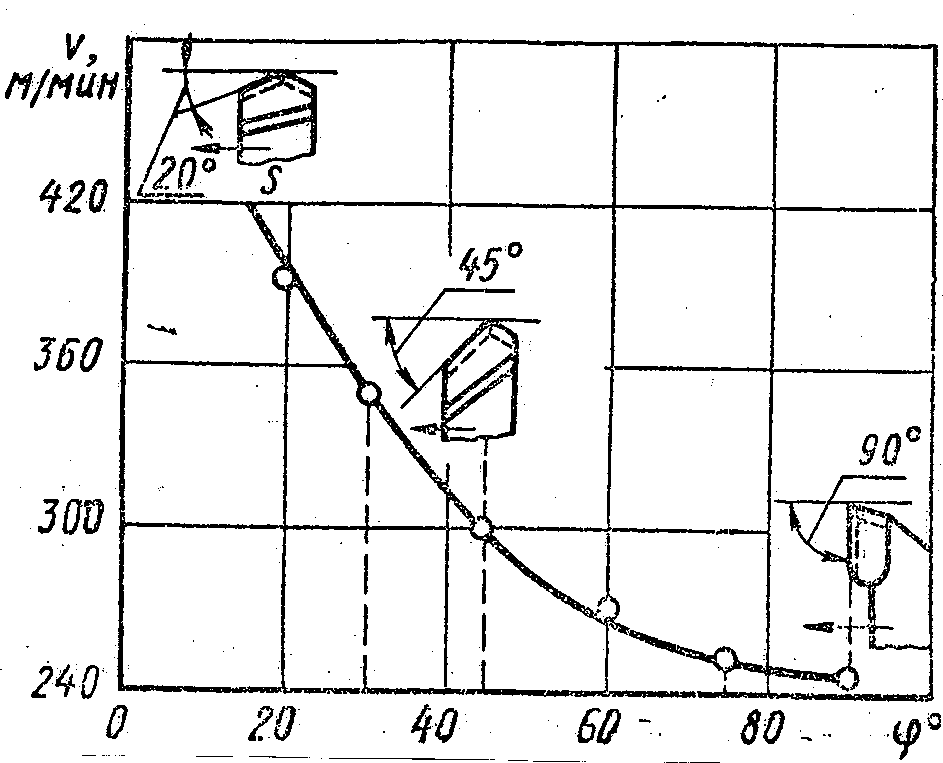

Одним из геометрических элементов, сильно влияющих на допускаемую резцом скорость резания, является главный угол в плане j. Чем больше этот угол, тем выше температура резания, выше термодинамическая нагрузка на единицу длины кромки, интенсивнее износ резца и, следовательно меньше его стойкость. Поэтому резцы с малыми углами в плане допускают (при прочих одинаковых условиях) большую скорость резания (рис. 60.). Если для твердосплавного резца с углом j = 45° при резании стали скорость резания принять за единицу, то для других значений главного угла в плане скорость резания выразится следующими коэффициентами Кjv:

| Главный угол в плане j, град | |||||||

| Коэффициент Kjv | 1,55 | 1,3 | 1,13 | 0,92 | 0,86 | 0,81 |

Рис. 60. Зависимость скорости резания V от главного угла в плане φ при постоянных значениях глубины резания t и подачи s (сталь 45; твердый сплав Т15К6; t × s = 2 × 0.3 мм)

Влияние вспомогательного угла в плане jо на допускаемую скорость резания при точении существенно ниже ( в пределах 6…10%).

При увеличении радиуса закругления (сопряжения) при вершине резца в плане температура резания уменьшается что приводит к некоторому повышению стойкости и допускаемой скорости резания. Так, если для резца из быстрорежущей стали с r = 2 мм допускаемую скорость резания принять за единицу, то поправочные коэффициенты для других значений будут: для r = 1 мм Кrv = 0,94; для r = 3 мм; Кrv = 1,03 мм; для r = 5 мм, К rv = 1,13.

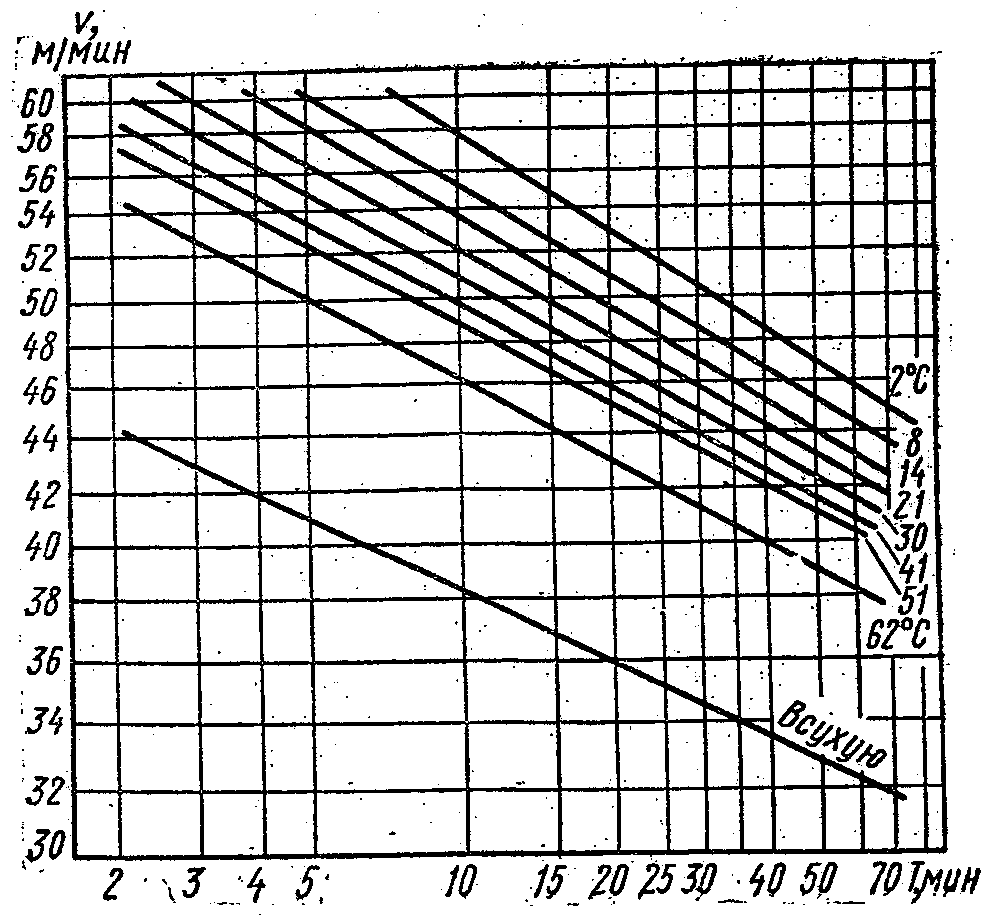

5.12.5. Смазочно-охлаждающие жидкости (СОЖ). При обильном охлаждении (8…12 л/мин) сверху при обдирочных работах резцами из быстрорежущей стали скорость резания повышается на 20…30%, а при чистовых работах (тонких стружках, когда тепловыделение меньше) — на 8…10% по сравнению с обработкой всухую. Расход жидкости при чистовой обработке меньше, чем при черновой, и может составлять 4…6 л/мин. Скорость резания при обработке стали с охлаждением может быть повышена на 40…45% по сравнению с обработкой всухую, если сказочно-охлаждающую жидкость (эмульсию) предварительно охладить до 4…2°С. Чем ниже температура охлаждающей жидкости, тем большую скорость резания допускает резец при одной той же стойкости (рис. 61.).

Рис. 61. Зависимость между скоростью резания V и стойкостью T при различных значениях температуры СОЖ (сталь ОХН3М; sв = 760МПа; резец из стали Р18; t ×s = 2 × 0.5 мм)

Скорость резания для резцов из быстрорежущей стали может быть повышена на 43%, по сравнению с обработкой стали всухую ,и в том случае, если смазочно-охлаждающую жидкость подводить в зону резания снизу в распыленном состоянии. По сравнению с обычным охлаждением сверху такой способ подвода жидкости в условиях проведения испытаний позволил повысить скорость резания на 14,5%,а стойкость резцов (при одной и той же скорости резания) в 3,2 раза.

Охлаждение инструмента и зоны стружкообразования распыленной жидкостью (воздушно-жидкостной смесью) эффективно и для твердосплавных резцов, особенно при резании высокопрочных и труднообрабатываемых сталей. Наряду с повышением стойкости инструмента (в 2…6 раз по сравнению с обработкой всухую и в 1,5…3 раза по сравнению с обычным охлаждением — поливом) повышается и качество обработанной поверхности при одновременном снижении расхода эмульсии в 10…20 раз, а масла — в сотни раз.

При резании высокопрочных и износостойких чугунов твёрдосплавными резцами применение распылённой жидкости способствует повышению скорости резания на 50 % . Для твёрдосплавного инструмента особенно необходимо постоянное охлаждение, так, как в случае прерывистого охлаждения сильно разогреваемая в процессе резания, а затем резко охлаждаемая пластинка твёрдого сплава может иметь трещины, и резец выйдет из строя.

5.12.6. Допустимая величина (критерий) износа резца. Чем больше допустимый износ, тем большую скорость резания можно назначить для резца. Ниже приведены поправочные коэффициенты Khv на скорость резания в зависимости от износа по задней поверхности для резцов, оснащённых пластинками твёрдого сплава, при обработке незакалённой стали.

| Износ hзв мм | 0,8…1 | 1,5…2 |

| Коэффициент Khv | 1,33 |

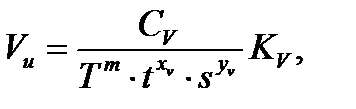

На основании изложенного выше скорость резания, допускаемая резцом, может быть подсчитана по следующей общей формуле (7):

м/мин

м/мин

где: CV- коэффициент, характеризующий обрабатываемый металл и условия его обработки;

Т- стойкость режущего инструмента, мин;

m - показатель относительной стойкости;

t – глубина резания, мм;

s – подача, мм/об;

xv и yv – показатели степеней;

Kv – общий поправочный коэффициент на изменённые условия обработки по отношению к тем, для которых дается значение коэффициента Cv (Kv равен произведению частных поправочных коэффициентов.

В таблице 14 для некоторых условий обработки приведены значения Cv, m, xv и yv для резца из твердого сплава Т5К10.

Таблица 14. Значение коэффициента CV и показателей степеней в формуле скорости резания V при наружном точении резцом из твердого сплава Т5K10

| Материал заготовки | Подача, s, мм/об | Сv | xv | yv | m |

| Сталь конструкционная, углеродистая, легированная, sв = 750 МПа | £ 0,3 £ 0,75 > 0,75 | 0,15 | 0,2 0,35 0,45 | 0,2 |

Значения CV в таблице 14 даны для обработки стальной заготовки без корки при резании без охлаждения твёрдосплавным резцом, с оптимальным значением углов g и a, с j = 450; j1 = 100, с отрицательной фаской на передней поверхности, при максимально допустимом износе по задней поверхности. При других условиях работы на величину коэффициента CV или в формулу скорости Vи необходимо ввести поправочные коэффициенты.

Дата добавления: 2017-02-13; просмотров: 10210;