Автоколебания в процессе резания

Для правильного понимания условий существования автоколебаний в станках необходимо учитывать следующие основные положения.

Процессы резания и трения могут быть собственно устойчивыми и неустойчивыми в зависимости от условий резания и трения (аналогично ламинарному и турбулентному потоку). При собственно устойчивом процессе резания процесс стружкообразования, т.е. процесс упруго-пластического деформирования материала заготовки в стружку, протекает без нарушения сплошности стружки, без периодического образования наростов, без колебаний силы резания вследствие нарушения этой сплошности или срыва наростов. Такая стружка называется сливной (с постоянным наростом или без него) и образуется при обработке металлов в пластическом состоянии при соответствующих режимах резания. Собственно устойчивый процесс трения характеризуется постоянством силы трения и отсутствием явлений «схватывания» поверхностей контактирующих тел и периодического образования наростов. Самопроизвольное образование прерывистой - элементной стружки и периодическое формирование наростов является автоколебательным процессом, протекающим в системе, составляющей содержание процесса пластического деформирования твердых тел.

Силы резания и трения при изменении условий протекания процесса (сечения стружки, нормальной нагрузки, скорости движения и т.п.) изменяются со сдвигом во времени, который зависит от физических особенностей этих процессов.

|

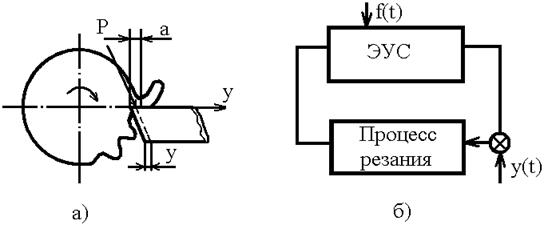

Рис. 10.4. Колебательная система резания а) и б) ее схематическое представление

Применительно к изучению динамических процессов, в том числе колебаний, при обработке резанием (рис.10.4, а) система станка (включая в эту систему собственно станок, приспособление, инструмент и обрабатываемую заготовку) может быть представлена в виде схемы (рис.10.4, б), в которой указанное выше взаимодействие процесса резания и упругой системы показано стрелками.

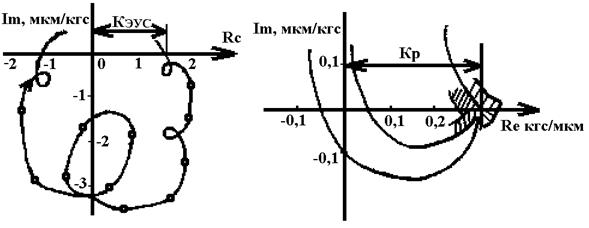

Для определения частотной характеристики ЭУС вместо силы резания прикладывается некоторая периодическая внешняя сила и определяются колебания между резцом и обрабатываемой заготовкой. Отношение смещения (или другого параметра колебаний, например скорости колебаний) к действующей силе, представленное в комплексной форме при изменении амплитуды от нуля до бесконечности, дает амплитудно-фазовую частотную характеристику ЭУС (рис.10.5, б).

|

а) б)

|

в)

Рис.10.5. Вибрационные характеристики колебаний в станках:

а) частотная характеристика процесса резания,

б) амплитудно-фазовая частотная характеристика ЭУС,

в) АФЧХ разомкнутой системы

Частотная характеристика (рис.10.5, а) отражает две важные особенности процесса резания. Сила, действующая на переднюю (прилегающую к стружке) поверхность резца, при быстром изменении толщины срезаемого слоя отстает во времени от изменения толщины срезаемого слоя, т.к. зависит от соответствующего изменения толщины стружки, на что требуется известное время, обратно пропорциональное скорости резания. Сила, действующая на заднюю (прилегающую к обработанной) поверхность резца, опережает во времени смещение резца (изменение толщины срезаемого слоя), так как зависит от степени внедрения затылочной части резца в обработанную поверхность детали. Степень внедрения является функцией отношения скорости смещения к скорости резания.

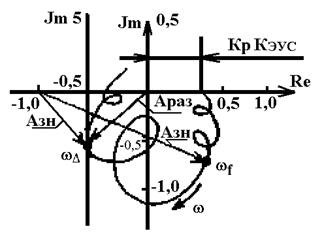

Применение частотного критерия устойчивости Найквиста сводится к построению характеристики так называемой разомкнутой системы как произведения характеристик ЭУС и процесса резания. Пример такой характеристики показан на рис. 10.5, в. При охвате этой характеристикой точки -1 на вещественной оси динамическая система станка будет неустойчивой, т.е. возникнут нарастающие колебания (такая форма критерия Найквиста достаточна для рассматриваемых условий). Ограниченные влиянием той или иной нелинейности, эти колебания и являются так называемыми автоколебаниями. Таким образом оценивается граница появления автоколебаний при резании «по чистому» без повторного прохода резца по обработанной им же поверхности, т.е. «по следу», например при резании резьбы резцом.

При обработке «по следу» резец полностью (при врезном точении и т.п.) или частично (при продольном точении и т.п.) срезает слой материала, на поверхности которого сохраняются следы (например, волнистый след от колебаний) предыдущего прохода резца. В этом случае область отсутствия автоколебаний сужается. При полном перекрытии следа граница, области определяется расположением частотной характеристики разомкнутой системы справа от прямой Jm5 (рис.10.5, в) и проходящей параллельно мнимой оси через точку -0,5 на вещественной оси. В зависимости от степени перекрытия следа эта прямая смещается в сторону точки -1, которая служит предельной точкой пересечения при перекрытии, равном нулю, т.е. при обработке «по чистому».

Изложенные представления позволяют проанализировать влияние различных параметров системы (включая режимы резания) на условия проявления автоколебаний в станках при резании и рассмотреть некоторые распространенные модели системы.

|

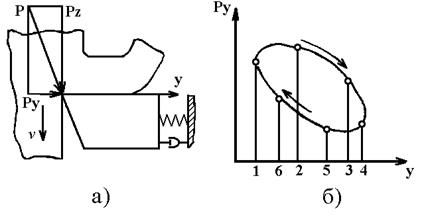

Рис. 10.6. Модель колебательной системы с двумя степенями свободы перемещения резца:

а) модель системы,

б) изменение составляющей Ру силы резания за период колебаний, работа силы резания

Простейшая модель системы станок-процесс резания показана на рис. 10.6, а и представляет собой колебательную систему с одной степенью свободы (перемещение резца в направлении изменения толщины срезаемого слоя), на которую воздействует сила резания в виде составляющей по этому же направлению. Потеря устойчивости и появление автоколебаний возможно только при фазовом отставании изменения силы от смещения. Причиной этого отставания является указанная выше модель зависимости силы от толщины стружки. На рис.10.6, б показано соответствующее изменение составляющей Ру силы резания.

Одной из первых моделей системы, предложенной Н.А. Дроздовым, является модель колебательной системы с одной степенью свободы, взаимодействующей с процессом резания детали, несущей следы от предыдущего прохода резца. Любое, в т.ч. случайное, возмущение вызывает затухающее колебание системы ее собственной частоты. При этом резец оставляет волнистый след на поверхности детали. При следующем проходе резец срезает слой, имеющий вследствие этого переменную толщину. Изменяющаяся с частотой волнистости, т.е. с собственной частотой системы, сила резания вновь вызывает колебания системы, и т.д. При некоторых условиях происходит «раскачка» системы, т.е. увеличение амплитуды колебаний.

Специальный интерес представляет рассмотрение модели системы при собственно неустойчивом процессе резания, т.е. при образовании элементной или суставчатой стружки, а также при формировании периодически срывающегося нароста.

Амплитуда колебаний силы резания и соответственно размер нароста или элемента стружки изменяются в зависимости от скорости резания. Наибольшего значения амплитуда колебаний силы резания, а соответственно и колебаний резца достигает при такой скорости, при которой частота собственных колебаний равна «естественной» частоте формирования наростов или элементов стружки. Возникает своеобразный «резонанс». Амплитуды колебаний в этом случае велики, и практики считают такой режим обработки недопустимым, систему - неустойчивой, а, колебания - автоколебаниями.

Глава 11

Дата добавления: 2017-11-21; просмотров: 3155;