Повышение производительности труда при точении

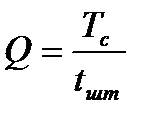

Производительность труда на металлорежущих станках достигается как за счет совокупности технических и организационных мероприятий, позволяющих снизить основное (машинное) и вспомогательное время обработки детали, так и за счет улучшения процесса резания. Производительность труда рабочего за смену определяется по формуле:

,

,

где: Q – количество деталей, изготовленных за смену;

Тс – продолжительность смены, мин;

tшт–норма штучного времени, мин.

tшт= tо+ tв+ tорг+ tотд ,

где: to –основное технологическое (машинное) время, мин;

t0 =  ,

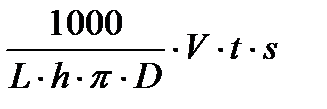

,

где: L – длина прохода, i – количество проходов, n – частота вращения, s– подача;

tв - вспомогательное время, затрачиваемое на установку и снятие обрабатываемой детали, смену режущего инструмента, измерение детали, управление станком, определяется по справочнику нормировщика, мин.

tорг -время, затрачиваемое на организационное и техническое обслуживание рабочего места в течение смены (инструктаж мастера, подготовка и наладка станка в начале работы, уборка и смазка станка после работы), принимается в процентах от оперативного времени. tопер = tо+ tв; tорг = (4…8)%∙tопер

tотд –время перерыва на отдых и естественные надобности, tотд = 2,5%∙ tопер

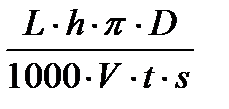

В формуле основного времени произведем замену его составляющих:

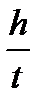

число проходов: i =  , где: h – припуск на сторону, t – глубина резания;

, где: h – припуск на сторону, t – глубина резания;

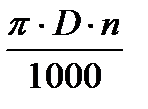

частота вращения: n =  и выразим основное время через составляющие, получим: t0 =

и выразим основное время через составляющие, получим: t0 =

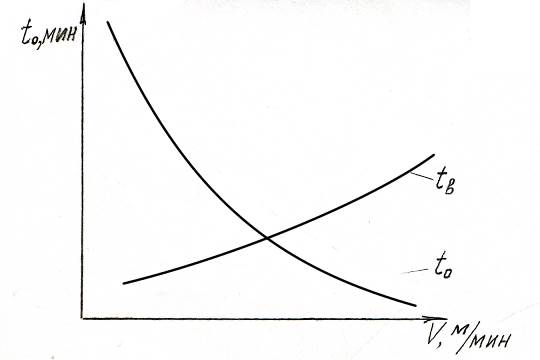

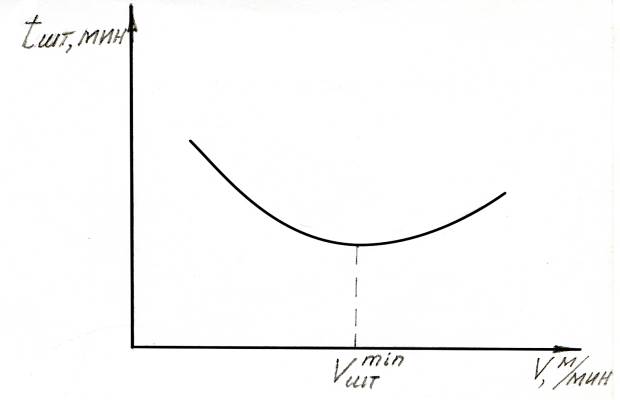

График зависимости основного toи вспомогательного времени tвот скорости резания Vприведен на рис. 62, а штучного времени tштот V– на рис. 63.

Рис. 62. Зависимость основного и вспомогательного времени от скорости резания.

Рис. 63. Зависимость штучного времени от скорости резания.

Расчетная производительность в единицу времени выражается формулой: Qp =  ,

,

которая после подстановки t0 , приобретет вид: ,Qp=

В этой формуле величиной А обозначена составляющая, не изменяющаяся в процессе одного прохода

= A=const, формула расчетной производительности приобретет вид:

= A=const, формула расчетной производительности приобретет вид:

Qp=

Из данного уравнения видно, что увеличивать расчетную производительность можно только за счет переменных составляющих: V, s, t.

Глубина резания t при точении регламентируется припуском на обработку и количеством проходов, которое, в свою очередь, определяется требуемым качеством обрабатываемой поверхности. Реальное повышение производительности возможно за счет увеличения:

1. Скорости резания (скоростное резание),

2. Подачи (силовое резание).

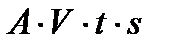

Под скоростным резанием понимается такое резание, когда критерием оптимизации является рациональное использование режущего инструмента с точки зрения стойкости. При скоростном резании необходимо, чтобы при увеличении скорости резания, уменьшилось не только основное, но и штучное время. При этом возрастает не только расчетная, но и фактическая производительность (Рис. 64.)

Под скоростным резанием понимается такое резание, когда критерием оптимизации является рациональное использование режущего инструмента с точки зрения стойкости. При скоростном резании необходимо, чтобы при увеличении скорости резания, уменьшилось не только основное, но и штучное время. При этом возрастает не только расчетная, но и фактическая производительность (Рис. 64.)

Qр – расчетная производительность;

Qф – фактическая производительность.

Рис. 64. Зависимость производительности от скорости резания.

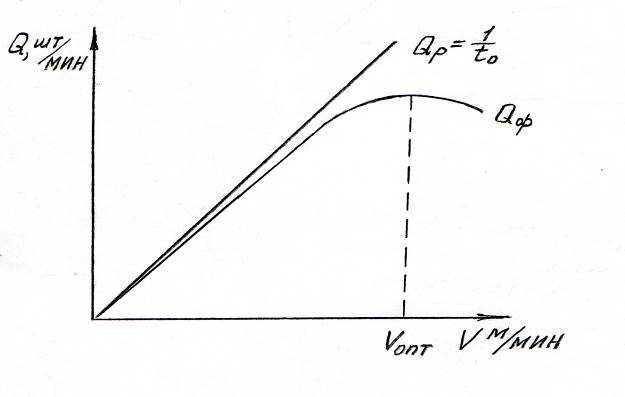

Силовое резание – это резание, при котором при определенной скорости резания увеличивается подача. При силовом резании с большими подачами для обеспечения заданной шероховатости необходимо применять специальный резец с дополнительной режущей кромкой, представленный на рис. 65.

Рис. 65. Геометрия резца для обеспечения силового резания

Таблица .15. Режимы при скоростном и силовом резании стали 45 (σв=750МПа)

| Cкоростное резание, м/мин | Cиловое резание, м/мин |

| V = 120…300 м/мин | V = 70…150 м/мин |

| t =1…7 мм | t = 0,5…1,5 мм |

| s =0,1…0,8 мм/об | s = 1…3 мм/об |

| T = 50…60 мин | T = 20…45 мин |

Дата добавления: 2017-02-13; просмотров: 2698;