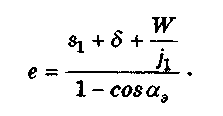

И силовой многоугольник (б)

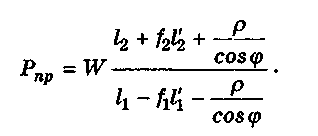

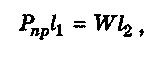

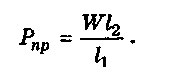

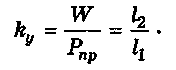

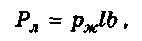

Упрощённый расчёт рычажных зажимных устройств (без

учёта сил трения) можно вести из условия равновесия рыча-

гов под действием создаваемых силами Рпр и W моментов

относительно осей вращения. Для зажимных устройств, пред-

ставленных на рисунке 9.6, условие равновесия без учёта

сил трения выражается равенством

отсюда

а% Коэффициент усиления (передаточное отношение сил):

|

| Рис. 9.7 Схемы для расчёта эксцентрикового устройства на самоторможение (а) и силы, привода на рукоятке(б) '>"•'■■ |

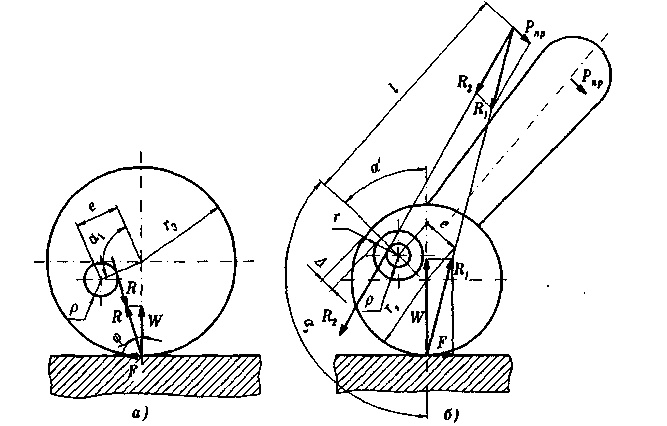

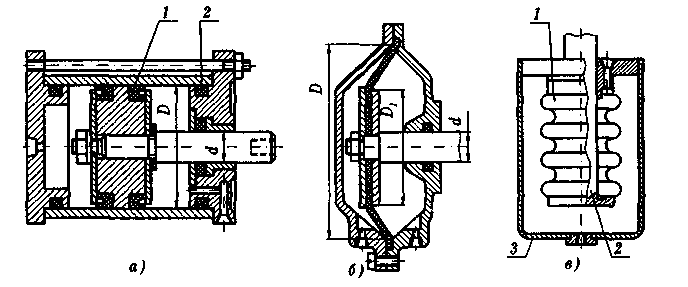

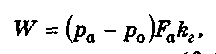

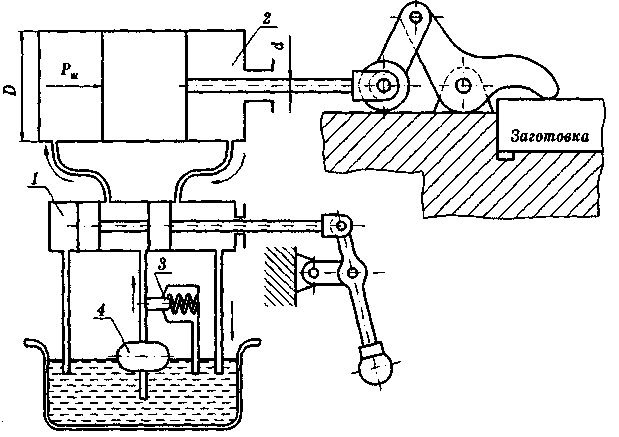

Эксцентриковые зажимные устройства используются в

сложных зажимных системах и приспособлениях тискового

типа. Реже применяются и для непосредственного зажима за-

готовок. Эксцентрики могут быть с цилиндрической (круглые)

и криволинейной рабочей поверхностями. Наибольшее распро-

странение из-за простоты изготовления получили круглые эк-

сцентрики в виде дисков. Исходными данными для определе-

ния основных размеров эксцентриков являются: допуск 5 раз-

мера заготовки от её установочной базы до места приложения

зажимной силы; угол аэ поворота эксцентрика от нулевого

(начального) положения; сила W зажима заготовки. Основны-

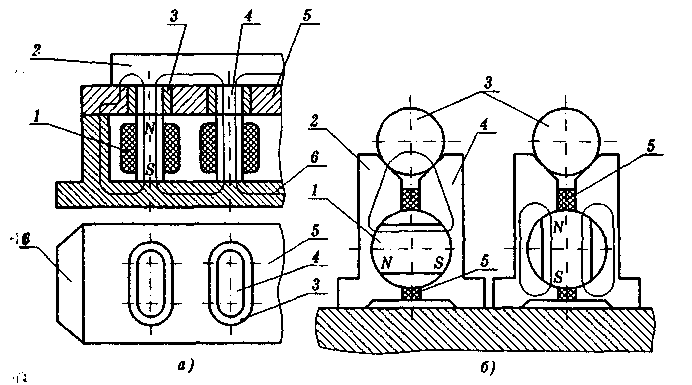

ми конструктивными параметрами являются (рис. 9.7): экс-

центриситет е; диаметр d = 2г и ширина Ъэ цапфы (оси); на-

ружный диаметр D3 = 2d3; ширина рабочей части Вд.

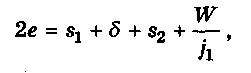

При отсутствии ограничения угла поворота эксцентрика

его эксцентриситет определяется по выражению

где sx — зазор, обеспечивающий свободную установку заго-

товки под эксцентрик (обычно принимается sx = 0,2...0,4), мм;

s2 — запас хода, учитывающий неточность изготовления

и износ эксцентрика и предотвращающий переход его через

мёртвую точку (обычно s2 = 0,4...0,6), мм;

8 — допуск размера заготовки, мм;

W_

"7" — запас хода эксцентрика для компенсации упругих

h

отжатий зажимного устройства, мм;

W — сила зажима, Н;

ji — жёсткость системы зажима заготовки в приспособ-

лении (обычно jx = 12000...13000), Н/мм.

С учётом средних значений s1n s2 выражение принимает

вид:

Эксцентриситет е при ограничении угла поворота аэ (зна-

чение аэ значительно меньше 180 °) можно определить по

формуле

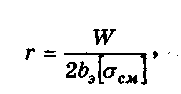

Радиус цапфы г = d3/2 эксцентрика при заданной шири-

не Ьэ из условий работы на смятие:

О'-у

4-:

где W — сила зажима, Н;

[асм\ — допускаемое напряжение смятия, можно прини-

мать для стальных пар [стсм] = 150...400, МПа.

Диаметр D3 эксцентрика определяется из условий само-

торможения, для наилучшего обеспечения которого рекомен-

дуется выдерживать равенство D9Je = 14 (условие самотор-

можения будет выполняться до значения этого отношения,

равного 20). Поэтому диаметр эксцентрика при ориентиро-

вочных расчётах можно принимать D9 = (14...20)е.

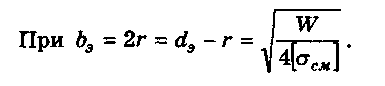

При более точных расчётах радиус эксцентрика г3 в усло-

виях обеспечения самоторможения механизма находится из

рассмотрения действующих на эксцентрик сил (рис. 9.7). Из

схемы (рис. 9.7, а) следует, что равнодействующая реакция

заготовки (равна силе зажима W) и силы трения F в контак-

те эксцентрика с заготовкой должна быть равна и противо-

положно направлена реакции со стороны цапфы эксцентри-

ка. Последняя должна проходить по касательной к кругу

трения радиусом р (р = rf), здесь г — радиус цапфы, мм;

/' — коэффициент трения покоя в цапфе, для полусухих по-

верхностей /'= 0Д2...0Д5; угол трения покоя <р= 6...8. Тогда

где Л — толщина перемычки (рис. 9.7, б), мм.

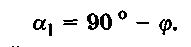

Угол ах поворота (рис. 9.7, а) для наименее выгодного

положения по условиям самоторможения можно определить

по формуле:

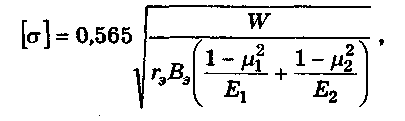

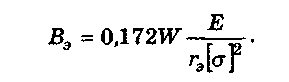

Ширина Вэ рабочей  части эксцентрика может определять-

части эксцентрика может определять-

ся из формулы:

где [<т] — допускаемое напряжение в месте контакта эксцент-

рика с заготовкой, для закаленных сталей [<т] = 800... 1200 МПа;

W — сила зажима, Н;

Ei, E2 — модули упругости соответственно материалов

эксцентрика и соприкасающейся с ним детали приспособле-

ния или заготовки (для сталей Е = 2 • 105...2,2 • 105), МПа;

А*1> А*2 — коэффициенты Пуассона соответственно для ма-

териалов эксцентрика и контактирующего элемента (для ста-

лей ц = 0.25...0.3).

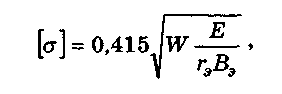

При Ei = Е2 = Е и Hi = ц2 = 0,25

откуда:

Полученные расчётом размеры круглого эксцентрика (е,

г, Ьэ, гэ, Вэ) необходимо увязать со стандартными размерами.

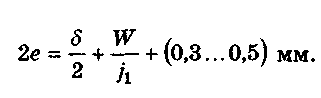

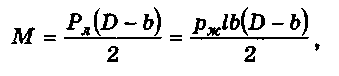

В заключение необходимо установить зависимость меж-

ду потребной силой зажима W и моментом на рукоятке экс-

центрика М = Рпр1 (рис. 9.7, б). Из условия равновесия меха-

низма следует, что сумма моментов всех действующих сил

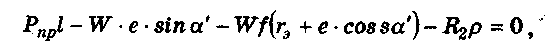

относительно оси поворота эксцентрика равна нулю, т.е.:

где а' = 180 ° - a;

,r f — коэффициент трения в зоне контакта эксцентрика и

заготовки.

Для получения упрощённого уравнения равновесия при-

нимается:

Полученная приближенная формула позволяет определять

значение приводного момента М = Рпр1 с точностью до 10 %,

что вполне допустимо. При заданном I:

По приведённому упрощённому уравнению можно опре-

делять I при заданной Рпр или развиваемую существующим

устройством силу W.

Центрирующие установочно-зажимные устройства выпол-

няют одновременно функции установочных и зажимных эле-

ментов. Поэтому установочные элементы таких механизмов

должны быть подвижными в направлении зажима, а для

сохранения установочных свойств закон их относительного

перемещения должен быть задан и реализован в конструк-

ции приспособления с достаточной точностью. К самоцент-

рирующим устройствам относятся патроны (трёхкулачковые,

цанговые, клиноплунжерные, клиношариковые, мембранные,

упругие с гидропластмассой); тиски с реечнозубчатыми или

винтовыми механизмами; оправки с различными разжим-

ными элементами. В качестве установочно-зажимных эле-

ментов устройств используются кулачки, цанги, призмы,

шарики, гофрированные кольца, тонкостенные втулки, та-

рельчатые пружины и т.п.

В машиностроительном производстве наиболее часто ис-

пользуются трёхкулачковые и цанговые патроны, различные

оправки. Расчёт трёхкулачковых патронов в зависимости от

конструкции может сводиться к расчёту одного или несколь-

ких из рассмотренных выше механизмов.

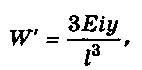

Цангами называются разрезные пружинящие втулки,

которые могут центрировать заготовки по внешним и внут-

ренним цилиндрическим поверхностям. На рисунке 9.8.

а, б приведены конструкции цанговых механизмов для цен-

трирования заготовок по наружной поверхности. Продоль-

ные прорези превращают каждый лепесток Цанги в кон-

сольно закрепленную балку, которая получает радиальные

упругие перемещения при продольном движении за счёт

взаимодействия конусов цанги и корпуса. Так как ради-

альные перемещения всех лепестков цанги происходят од-

новременно и с одинаковой скоростью, то механизм при-

обретает свойство самоцентрирования. Число лепестков

цанги зависит от её рабочего диаметра d и профиля заго-

товок (рис. 9.8, в). При d <, 30 мм цанга имеет три лепест-

ка, при 30 < d < 80 мм — четыре, при d > 80 мм — шесть

лепестков. Для сохранения работоспособности цанги де-

формация её лепестков не должна выходить за пределы

упругой зоны. Это определяет повышенные требования к

точности выполнения диаметра базовой поверхности заго-

товки, который должен быть выполнен не грубее 9-го ква-

литета точности.

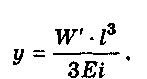

Каждый лепесток цанги представляет собой односкосный

клин (рис. 9.8, а, б, г). Поэтому для приближённого расчёта

силы тяги (привода) Рпр цанги можно пользоваться форму-

лами для расчёта клина. Но рассчитанная таким образом сила

тяги не будет полностью соответствовать фактически потреб-

ной силе Рпр, так как она должна затрачиваться и на дефор-

мацию лепестков цанги на величину у, равную половине за-

зора между цангой и заготовкой.

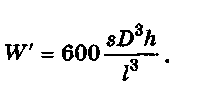

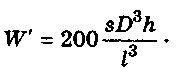

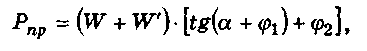

Силу тяги (привода) цанги Рпр при работе без упора мож-

но определять по формуле:

ще W — потребная сила зажима заготовки, Н;

W — сила сжатия лепестков цанги для выбора зазора

между её губками и заготовкой, Н;

а — половина угла конуса цанги, град;

«Pi — угол трения в стыке конических поверхностей цан-

ги и корпуса, град.

Силу W можно найти из рассмотрения зависимости про-

гиба консольно закреплённой балки (одного лепестка) с вы-

летом I (рис. 9.8, г):

Тогда для всех лепестков:

Рис. 9.8 Цанговые механизмы:

а — с цангой, работающей на растяжение; б — с цангой,

работающей на сжатие; в — разновидности цанг;

г — расчётная схема

где Е — модуль упругости материала цанги (можно прини-

мать для стальных цанг Е = 2 • 10...2,2 • 10 МПа);

i — момент инерции сектора сечения (тонкого кольца)

цанги в месте заделки лепестка, мм);

у — стрела прогиба лепестка, мм: у = s/2 (здесь s —

радиальный зазор между цангой и заготовкой, мм);

I — длина (вылет) лепестка цанги от места заделки до

середины конуса, мм.

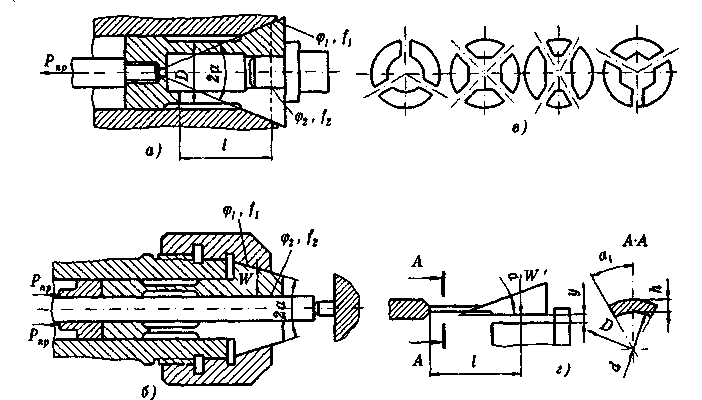

Момент инерции сектора сечения лепестка цанги

(рис. 9.8, г) определяется по формуле:

где D — наружный диаметр поверхности лепестка в месте

сечения, мм;

h — толщина стенки лепестка, мм;

ctj — половина угла сектора лепестка цанги, рад.

Если принять Е = 2,2 • 105 МПа и у = s/2, то расчёт W

можно вести по формулам:

для трёхлепестковой цанги

для четырёхлепестковой цанги

При наличии осевого упора сила тяги (привода):

где <р2 — угол трения в контакте между цангой и заготовкой.

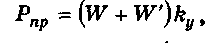

Рассчитывать Рпр можно по коэффициенту усиления, т.е.

где ky — коэффициент  усиления (передаточное отношение

усиления (передаточное отношение

сил:  , принимается по таблице 9.5.

, принимается по таблице 9.5.

Таблица 9.5

Характеристика цанговых механизмов

| Схема зажима | Характе- ристика | Половина угла конуса цанги а, град | |||||||

| Зажим без осе- вого упора | ку | 7,23 | 5,23 | 3,53 | 2,63 | 1,67 | 1,16 | 0,97 | 0,82 |

| кпд | 0,25 | 0,46 | 0,62 | 0,71 | 0,78 | 0,81 | 0,82 | 0,82 | |

| Зажим с осевым упором | ку | 4,20 | 3,44 | 2,61 | 2,08 | 1,49 | 1,03 | 0,89 | 0,75 |

| кпд | 0,15 | 0,31 | 0,46 | 0,56 | 0,65 | 0,72 | 0,73 | 0,75 |

9.4 Выбор и расчёт приводов

В создаваемых приспособлениях следует стремиться к

замене ручного труда механизированным. Для этого в при-

способлениях используются приводы, которые могут быть

пневматическими, гидравлическими, пневмогидравлически-

ми, магнитными, электромеханическими, центробежно-инер-

ционными, от сил резания (энергия привода главного дви-

жения станков), от движущихся элементов станков. С при-

менением механизированных приводов облегчается труд ра-

бочих, создаются более стабильные по значению зажимные

силы, обеспечивается возможность автоматизации процессов

обработки, повышаются быстродействие приспособлений и

производительность оборудования. Наиболее часто в приспо-

соблениях используются пневматические, пневмогидравли-

ческие, электромоторные приводы.

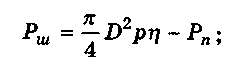

Пневматические приводы могут быть поршневыми, ди-

афрагменными, сильфонными и вакуумными. Поршневые и

диафрагменные пневмоприводы подразделяются: по схеме

действия — на односторонние и двусторонние; по методу ком-

поновки с приспособлением — на прикреплённые, встроен-

ные и агрегатированные; по виду установки — на стацио-

нарные и вращающиеся; по количеству приводных систем —

на одинарные и сдвоенные. В таблицах 9.6 и 9.7 приведены

параметры наиболее часто используемых пневмоприводов.

Таблица 9.6

Параметры пневмоцилиндров

| Параметр | Диаметр D цилиндров, мм | ||||||||

| Толщина стенки цилиндра, мм: чугунного стального | 8 4 | 10 6 | 12 6,5 | 7,5 | 16 9 | 16 10 | |||

| Диаметр шпилек с d\, мм | М8 | М8 | М10 | М10 | М12 | М16 | М20 | М20 | М24 |

| Количество шпи- лек | |||||||||

| Диаметр штока d, мм | |||||||||

| Диаметр резьбы на штоке, мм | М10 | М10 | М12 | М16 | М20 | М20 | М24 | мзо | М36 |

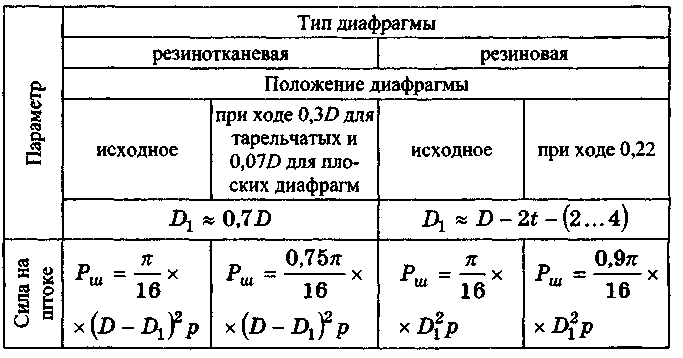

Таблица 9.7

Параметры диафрагменных пневмокамер

| Толщина диафрагмы t, мм | 3...4 | 4...5 | 5...6 | 6...8 | 8...10 | |

| Расчётный диаметр диа- фрагмы D, мм | ||||||

| Диаметр опорной шайбы d\, мм | для резинотканевых диафрагм Д = 0JD | |||||

| для резиновых диафрагм D\ = D - 2/ - (2...4) | ||||||

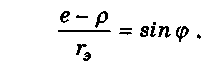

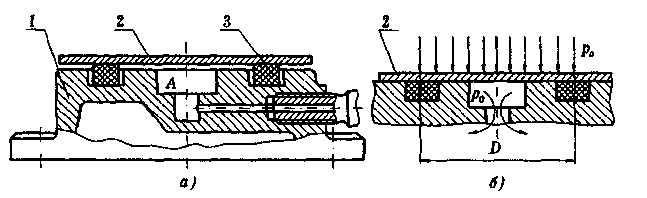

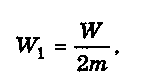

Схемы поршневых (пневмоцилиндры), диафрагменных

(пневмокамеры) и сильфонных пневмоприводов показаны на

рисунке 9.9. В пневмоцилиндрах применяются уплотнения.

Они необходимы в кольцевых зазорах между поршнем и ци-

линдром, штоком и крышкой и в неподвижных соединени-

ях, где возможна утечка воздуха. В современных пневмоци-

линдрах используются в основном две разновидности уплот-

нений (рис. 9.9, а): манжеты 1 V-образного сечения из мас-

лостойкой резины для уплотнения поршней и штоков и коль-

ца 2 круглого сечения из маслостойкой резины для уплотне-

ния поршней, штоков и неподвижных соединений. Срок служ-

бы уплотнений до 10 тыс. циклов.

Пневмокамеры (рис. 9.9, б) представляют собой конст-

рукцию из двух литых или штампованных чашек, между

которыми зажата диафрагма из прорезиненной ткани (бель-

тинг) или резины. Срок службы диафрагм от 0,6 до 1 млн.

циклов.

Рабочая полость сильфонного привода (рис. 9.9, в) — это

гофрированная замкнутая камера 1 из тонколистовой корро-

зионностойкой стали, латуни или фосфористой бронзы, уп-

руго расширяющаяся под давлением подаваемого в неё сжа-

того воздуха в направлении рабочего хода штока 2. Обрат-

ный ход осуществляется при подаче воздуха внутрь корпуса

(камеры) 3. Сильфон уплотнений не требует. Рабочий ход

штоков пневмокамеры и сильфонного привода ограничен

возможной упругой деформацией диафрагмы и сильфона, в

то время как у пневмоцилиндра он может быть практически

любым.

|

| Рис. 9.9 Схемы пневмоприводов: а — поршневого; б — диафрагменного; в — сильфонного |

Расчёт пневмоприводов (цилиндров и камер) при их за-

данных размерах сводится к определению развиваемой силы

на штоке Рш. Часто решается обратная задача, когда по за-

данной силе Рш и известному давлению в пневмомагистрали

выявляются размеры пневмопривода, осуществляется его

выбор или конструирование.

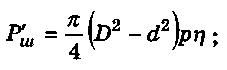

Силы на штоке поршневых пневмоприводов подразделя-

ются на толкающие и тянущие (шток работает соответствен-

но на сжатие и растяжение) и определяются по формулам:

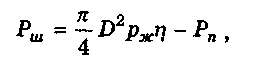

для привода одностороннего действия:

для привода двустороннего действия:

толкающая сила

тянущая сила

для сдвоенного привода:

толкающая сила

тянущая сила

где D — диаметр поршня пневмоцилиндра, мм;

р — давление сжатого воздуха, МПа (в практике обычно

р = 0,4...0,6 МПа);

Рп — сила сопротивления возвратной пружины при край-

нем рабочем положении поршня, Н;

d — диаметр штока пневмоцилиндра, мм;

г] — КПД (обычно г] = 0,85...0,95; чем больше диаметр D

цилиндра, тем выше КПД).

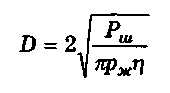

Для обратной задачи приведённые зависимости решаются

относительно диаметра цилиндра D. При расчёте D по тяну-

щему усилию Р'ш диаметр штока d выражается через D (мож-

но принимать d = (0,325...0,545)D; чем больше диаметр ци-

линдра А тем большую долю его составляет диаметр штока d.

Для диафрагменных приводов рациональные длины L

рабочих ходов штока можно принимать в следующих преде-

лах: для тарельчатых (выпуклых) резинотканевых диафрагм

L = (0,25...0,35)D; для плоских резинотканевых диафрагм

L = (0,18...0,22)D (от 0,12D до 0.15D в сторону от штока и от

0,06D до 0,071) в сторону штока); для плоских резиновых

диафрагм L = (0,35...0,45)£>). Следует иметь в виду, что чем

больше ход штока, тем меньше развиваемая на нём сила.

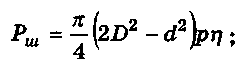

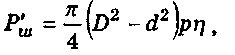

Приближённый расчёт силы на штоке пневмокамер дву-

стороннего действия приведён в таблице 9.8.

Таблица 9.8

Формулы расчёта силы на штоке пневмокамер

двустороннего действия

Вакуумными называются приводы, с помощью которых

под обрабатываемой заготовкой или над ней создаётся разре-

жение, в результате чего заготовка надёжно прижимается к

бурту этой полости всей опорной поверхностью. В вакуум-

ных приводах для создания разрежения используются пнев-

моцилиндры или вакуумные насосы.

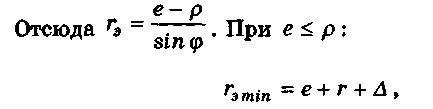

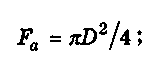

Конструкция вакуумных приспособлений (рис. 9.10) про-

ста, так как в них не требуется создания специальных меха-

нических устройств для закрепления обрабатываемых заго-

товок. Особенно удобно применение приспособлений с ваку-

умным приводом для обработки плоских тонкостенных заго-

товок из диамагнитных материалов.

Обычно на опорной поверхности корпуса 7 (рис. 9.10, а)

приспособления по контуру, соответствующему конфигура-

ции базовой поверхности обрабатываемой заготовки 2, вы-

полняется специальная канавка, в которой размещается ре-

зиновая прокладка 3. Эта прокладка на определённую высо-

ту должна выступать из канавки в момент загрузки приспо-

собления. После включения приспособления в сеть вакуум-

ного насоса в полости А создаётся разрежение. При этом за-

готовка деформирует прокладку и плотно поджимается к

опорной поверхности приспособления с силой Р = W.

Для зажима плоских заготовок с поверхностями боль-

шой протяжённости могут использоваться вакуумные при-

способления в виде плит с хорошо обработанной рабочей по-

верхностью и большим количеством отверстий диаметром d.

Силу зажима обрабатываемой заготовки можно опреде-

лить по формуле

где ра — атмосферное  давление (U,l МПа или точнее

давление (U,l МПа или точнее

0,1013 МПа);

р0 — остаточное давление в камере после разрежения

(принимается р0 = 0,01...0,015 МПа);

|

| Рис. 9.10 Схема вакуумного приспособления с заготовкой в отжатом (а) и прижатом (б) состояниях |

Fa — активная площадь (при зажиме круглых загото-

вок, как показано на рисунке 9.10, б;

ври установке заготовок на плиты с множеством отверстий

'У

здесь d — диаметр отверстий;

я — число отверстий на плите в пределах контура заго-

товки);

ke — коэффициент герметичности вакуумной системы

(йг = 0,8...0,85).

Вакуумные приспособления следует проверять на соот-

ветствие развиваемой силы W условиям равновесия закреп-

лённых заготовок, находящихся под действием сдвигающих

сил обработки Р. Уравнение равновесия может иметь вид:

где к — коэффициент  запаса;

запаса;

/ — коэффициент трения (f = 0,3...0,4).

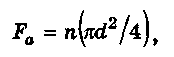

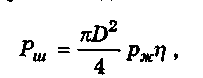

Гидравлические приводы представляют собой поршневые

устройства, приводимые в действие от отдельного (реже груп-

пового) насоса.

Рабочей жидкостью служит масло индустриальное И-20А

или И-40А (табл. 7.6). В сравнении с пневматическими гид-

равлические приводы более компактны из-за высокого дав-

ления масла (до 10 МПа и выше). Гидроцилиндры могут быть

одностороннего и двустороннего действия. На рисунке 9.11

представлена схема гидравлического зажимного устройства

с цилиндром 2 двустороннего действия. Питание системы

осуществляется насосом 4, который подаёт масло через зо-

лотник 1 ручного управления в левую (рабочий ход) или в

правую (обратный ход) полости цилиндра. После зажатия

заготовки масло сбрасывается через предохранительный кла-

пан 3, отрегулированный на требуемое для надёжного удер-

жания заготовки при обработке давление.

В станочных приспособлениях широко применяются нор-

мализованные встраиваемые гидроцилиндры двустороннего

и одностороннего (с возвратной пружиной) действия с внут-

ренним диаметром цилиндров 32, 40, 50, 60, 80,100 и 125 мм.

Чаще всего гидроцилиндры закрепляются на корпусах

приспособлений с помощью резьбовой шейки. При выборе

привода следует учитывать, что гидроприводы приспособле-

ний применяются только на гидрофицированных станках. В

случае необходимости применения гидравлических приспо-

соблений на обыкновенном оборудовании требуется оснаще-

ние этих станков индивидуальными насосными станциями

высокого давления.

Исходными данными для расчёта гидравлических при-

водов являются: потребная сила на штоке Рш, ход поршня L

и давление жидкости (масла) рж.

При заданном давлении жидкости рж диаметр цилиндра D

(рис. 9.11) можно определить из зависимостей для расчёта

сил на штоке Рш:

Рис. 9.11 Схемы гидропривода,

рычажного зажимного устройства приспособления,

насосной станции и механизма управления ими

для цилиндровдвустороннего действия:

1'!

|к>лкающая сила,обычно рабочий ход),

(тянущая сила, обратный ход);

для цилиндров одностороннего действия:

где Dad — диаметры цилиндра и штока, мм;

рж — давление жидкости в магистрали, МПа;

* г\ — КПД (ту = 0,9...0,97);

Рп — сила сопротивления возвратной пружины при край-

нем рабочем положении поршня, Н.

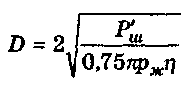

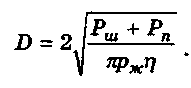

Из приведённых выше зависимостей можно выразить

диаметр поршня D (мм) следующими формулами:

для цилиндров двустороннего действия:

(толкающая сила, обычно  рабочий ход),

рабочий ход),

(тянущая сила, обратный ход при отношении d/D =?= 0,5),

для цилиндров одностороннего действия:

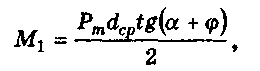

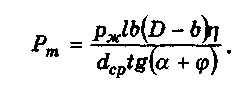

Сила тяги Рт однолопастного гидропривода (рис. 1.28),

ипюльзуемая для закрепления обрабатываемых заготовок

и приспособлении, определяется по крутящему моменту М,

который необходимо получить на оси резьбового соедине-

ния. Сила на лопасти (Н):

где рж — давление жидкости (масла), МПа;

I — длина лопасти (в направлении оси гидроцилинд-

ра), мм;

Ь — ширина лопасти (в радиальном направлении), мм.

Момент силы Рл относительно оси гидроцилиндра (сила

приложена в середине ширины лопасти):

где D — диаметр гидроцилиндра.

Этот момент должен превышать момент Мх (Н-мм) силь

сопротивления в резьбовом соединении:

где Рт — осевая сила (сила тяги), действующая вдоль вин

тового соединения, Н;

dcp — средний диаметр резьбы, мм;

а — угол подъёма винтовой линии, град;

<р — угол трения в резьбе, град.

С учётом КПД tj

откуда сила тяги

Возможно решение обратной задачи, когда по потребной

силе тяги Рт определяются размеры лопасти I и Ъ. Тогда из

последней формулы по заданному давлению рж определяется

площадь лопасти, т.е. произведение 1Ь. Одной величиной (на-

пример, 0 можно задаться, другая (например, Ь) определяет-

ся делением площади лопасти на первую (I).

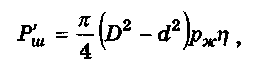

Пневмогидравлические зажимные устройства состоят из

пневмопривода и гидравлического усилителя. Для питания

используется сжатый воздух (р = 0,4...0,6 МПа). При боль-

шом давлении масла в гидравлической части устройства

(рж = 8..А0 МПа и более) размеры рабочего цилиндра, на

штоке которого создаётся необходимая сила, весьма незна-

чительны.

|

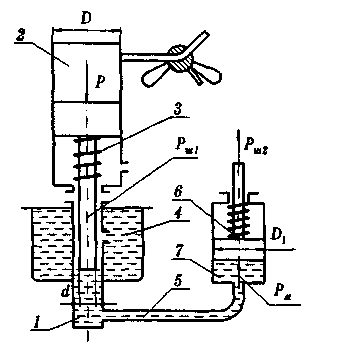

Схема пневмогидравлического привода показана на ри-

сунке 9.12. Сжатый воздух

поступает в цилиндр 2 диа-

метром D. Шток поршня это-

го цилиндра диаметром d слу-

жит плунжером гидроцилин-

дра 1 (главный гидроци-

линдр). Масло, вытесняемое

плунжером, поступает по тру-

бопроводу 5 во второй гидро-

цилиндр 7 (рабочий цилиндр)

диаметром 2)^ шток поршня

которого связан с исполни-

тельным механизмом зажима

заготовки. Обратное движе-

ние поршней цилиндров 2 и Рис. 9.12 Принципиальная

7 при отключении привода схема пневмогидравлического

п привода

осуществляется пружинами 3

и 6. Резервуар 4 служит для подачи масла в систему в случае

утечек. В пневмогидравлических системах масло меньше на-

гревается, чем в насосных гидравлических, и меньше вспе-

нивается. Потери энергии в них уменьшаются, а надёжность

работы возрастает. Они просты и дёшевы в изготовлении и

достаточно универсальны в применении. Управление пнев-

могидравлическими приводами можно легко автоматизиро-

вать. При проектировании пневмогидравлических систем ис-

ходными данными являются: потребная сила Рш2 на выход-

ном штоке привода; давление сжатого воздуха р и диаметр Dj

гидроцилиндра 7, подбираемый с учётом возможности раз-

мещения цилиндра в приспособлении.

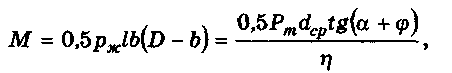

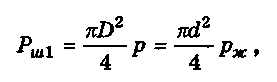

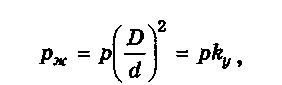

Из условия равновесия штока пневмоцилиндра 2, на ко-

торый действуют одновременно сила давления воздуха и сила

давления жидкости в цилиндре 1:

отсюда

тц,ерж — создаваемое давление жидкости в гидросистеме, МПа;

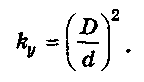

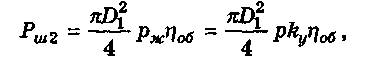

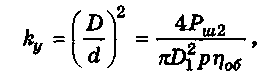

ky — коэффициент усиления:

Тогда сила Рш2 на штоке гидроцилиндра 7

где ho6 — общий КПД пневмогидравлического привода

(Лоб = 0,8...0,85).

По приведённым формулам можно определять Рш1 и Рш2,

для уже существующих пневмогидроприводов. Для опреде-

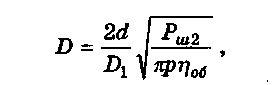

ления диаметра D пневмоцилиндра нужно из последнего урав-

нения выразить ky, т.е.:

отсюда

где d — диаметр штока пневмоцилиндра-плунжера главного

гидроцилиндра, мм.

Значение d можно принимать по соотношению

d = (0,4:...0,57)D1 (здесь Dx — диаметр рабочего гидроцилин-

дра). При d = 0,411)! последняя формула для расчёта D при-

нимает вид:

-з

i

Электромагнитные и магнитные приводы применяются

обычно в виде плит и планшайб для закрепления стальных и

чугунных заготовок с плоской базовой поверхностью. К пре-

имуществам электромагнитных приспособлений относятся:

равномерное распределение силы притяжения по всей опор-

ной поверхности, высокая жёсткость, свободный доступ к

обрабатываемым поверхностям заготовки, удобство управле-

ния приводом.

|

| Рис. 9.13 Схемы устройств магнитного действия: а — электромагнитная плита; 6 — магнитная призма |

На рисунке 9.13, а показана схема электромагнитной

плиты, состоящей из корпуса 6 (из стали 10 или серого чугу-

на СЧ10) с электромагнитами 1 (сердечники электромагни-

тов из стали 1.0) и крышки 5 (из стали 10 или чугуна СЧ10),

в которой заключены полюсники (полюса) 4 (из стали 10).

Полюсники окружены изоляцией 3 из немагнитного матери-

ала (латунь, медь, эпоксипласт и т.п.). Заготовка 2 устанав-

ливается на рабочую поверхность крышки 5. Являясь про-

водником, заготовка при установке её на зеркало плиты за-

мыкает магнитный поток между полюсами, что обеспечива-

ет определённую силу притяжения.

Расчёт приспособлений с электромагнитным приводом

производится в описанной ниже последовательности.

1. По шагу расположения полюсов (для плит длиной

300...900 мм — шаг 35...50 мм) и отношению их суммарной

площади (без учёта площади прослоек магнитной изоляции)

к площади опорной поверхности приспособления (обычно

0,35...0,45) назначается число пар полюсов 2т.

2. Определяется сила прижима, приходящаяся на одну

пару полюсов,

где W — потребная сила прижима заготовки, Н.

3. Выявляется площадь поперечного сечения сердечни-

ка 5 (мм):

где В — магнитная индукция материала (табл. 9.9), Тл.

4. Определяется общее магнитное сопротивление магни-

топровода RM (Гн1)

где llt l2, .«, 1п — длины участков магнитопроводов (участка-

ми магнитопроводов являются: заготовка, зазоры воздушные

участки, сердечники, полюсники, корпус; величину зазоров

Таблица 9.9

Значения магнитной индукции В

и абсолютной магнитной проницаемости fu'a

| Напряжённость магнитного поля, А/м | Д Тл | /СГн/м | ||||

| Чугун СЧЮ | Сталь 10 | Воздух | Чугун СЧЮ | Сталь 10 | Воздух | |

| 0,16 | 0,590 | 1,44 | 0,002 | |||

| 0,24 | 0,640 | 1,52 | 0,003 | L | ||

| 0,32 | 0,685 | 1,57 | 0,004 | |||

| 0,40 | 0,725 | 1,60 | 0,005 | |||

| 0,80 | 0,850 | 1,70 | 0,010 | |||

| 1,20 | 0,950 | 1,77 | 0,015 | |||

| 1,60 | 1,025 | 1,82 | 0,020 | |||

| 2,00 | 1,080 | 1,85 | 0,025 |

можно принимать при базовой поверхности заготовки: чёр-

ной — 0Д...0.3, предварительно обработанной — 0.05...0Д,

отделанной — 0,02...0,05, доведенной — до 0,02 мм);

fi'al, ц'а2,-.., ц'ап — абсолютная магнитная проницаемость

материала каждого участка (табл. 9.9), Гн/м;

S1, S2, ..., Sn — площадь поперечного сечения каждого

участка, м .

5. Выявляется общий магнитный поток Ф (с учётом 30 %

потерь), Вб:

Ф = 0JBS,

где S — площадь поперечного сечения сердечника, м2.

Подсчитывается количество ампер-витков 1тсов катушки:

где 1т — сила тока (1т обычно задаётся), А;

C0g — количество витков катушки.

6. Определяется диаметр провода dnp (мм) катушки:

гдеJ — допускаемая плотность тока (принимается

J= 2...3A/mm2).

После расчёта катушка проверяется на нагрев путём оп-

ределения площади поверхности охлаждения катушки, при-

ходящейся на 1 Вт мощгэсти. Считается приемлемым, если

на 1 Вт мощности приходится более 10 см площади поверх-

ности охлаждения катушки.

Магнитные приводы имеют преимущества перед элект-

ромагнитными из-за электробезопасности работы и пони-

женной стоимости эксплуатации. Магнитные зажимные ус-

тройства представляют собой плиты, планшайбы и при-

змы. На рисунке 9.13, б показана магнитная призма для

закрепления цилиндрических заготовок. При горизонталь-

ном положении магнита 1 магнитный силовой поток про-

ходит через обе щеки 2, 4 призмы, замыкается через заго-

товку 3 и поджимает последнюю к наклонным поверхнос-

тям щёк. Щёки (половинки) призмы разделены немагнит-

ными пластинами-изоляторами 5. При вертикальном по-

ложении магнита 1 магнитный поток замыкается щеками

призмы и заготовка освобождается (отжимается). Подоб-

ным образом работают плиты с подвижным блоком посто-

янных магнитов (рис. 1.31). Постоянные магниты могут

изготавливаться из литых магнитотвёрдых сплавов ЮНД8,

ЮНДК18С, ЮН14ДК24, ЮНДК35Т5БА и других магнит-

ных материалов.

При определении сил зажима магнитных приводов сле-

дует исходить из условий, что современные приспособле-

ния с постоянными магнитами могут развивать при дове-

денной (притёртой) базовой поверхности заготовки прижим-

ную силу до 150 Н на 1 см площади контакта заготовки с

опорной поверхностью приспособления. С увеличением ше-

роховатости базовой поверхности прижимная сила умень-

шается. Так, при шлифованной базовой поверхности заго-

^ Рис. 9.14 Схема электромеханического привода

товки прижимная сила уменьшается на 10... 20 %, при гру-

бо шлифованной — на 30...40 %, при грубо обработанной

строганием на — 50... 70 %, при черновой (литой или штам-

пованной) на — 60...80 % .

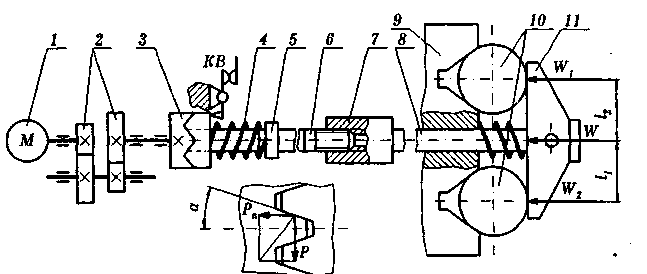

Электромеханические приводы (рис. 9.14) представляют

собой электромоторные устройства с муфтой тарирования

крутящего момента. Эти устройства используются в приспо-

соблениях для токарно-револьверных и агрегатных станков

и в качестве приводов винтовых зажимов приспособлений

Дата добавления: 2021-06-28; просмотров: 632;