Аппаратура, приспособления и вспомогательные материалы. При

благоприятных условиях магнитопорошковым методом можно обнаруживать трещины с раскрытием до 0,001 мм и протяженностью до 0,5 мм. С увеличением глубины залегания дефекта чувствительность метода резко падает.

Контролируемые изделия должны иметь поверхность с чистотой обработки (Rа) 1,6 — 2,5, при этом может быть обеспечена (при правильно установленных режимах намагничивания) максимальная чувствительность контроля. При более грубой обработке поверхности чувствительность метода снижается. Для получения высокой чувствительности контроля необходимо удалить покрытие с поверхности и зачистить контролируемый участок детали до требуемой чистоты.

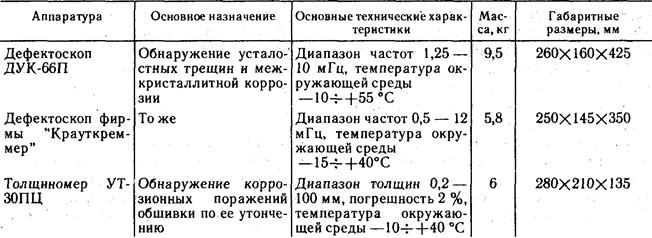

Таблица 2.8. Ультразвуковые дефектоскопы и толщиномер, рекомендуемые для применения в условиях эксплуатации

Ниже указаны диапазоны измерения в зависимости от вида материала:

Металл .................... 0,12+1240 мм

Пластмасса ............... 0,12+125 мм

Стекло .................... 0,12+1250 мм

Стекловолокно ............. 3,75+75 мм

Резина .................... 3,75+75 мм

Жидкость ................. 1,25+1250 мм

Принцип работы приборов основан на эхоимпульсном методе.

Магнитопорошковый метод позволяет контролировать ферромагнитные детали практически любой формы и размеров при возможности намагничивания и осмотра контролируемого участка.

Весьма удобен контроль деталей, имеющих отверстия, благодаря которым можно проводить циркулярное намагничивание, пропуская ток через стержень или толстый провод, введенный в это отверстие. Такой способ намагничивания устраняет опасность прижогов и в ряде случаев позволяет контролировать изделия без снятия неэлектропроводного покрытия.

Магнитный контроль получил широкое, распространение на ремонтных заводах, где используются стационарные установки универсального типа. К ним относятся магнитные дефектоскопы типа УМД-2500, 2МДЭ-10000, а также УМД-9000.

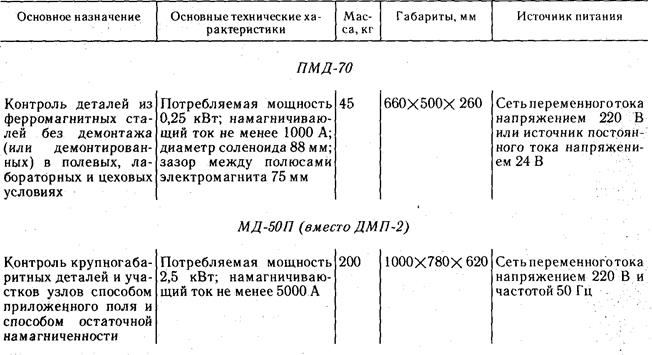

При контроле в условиях эксплуатации рекомендуется использовать передвижные МП-50П или переносные ПМД-70 дефектоскопы (табл. 2.9). Указанные дефектоскопы снабжены приставными электромагнитами для продольного намагничивания отдельных участков деталей.

Наибольшее распространение в магнитной дефектоскопии получил "мокрый" способ, при котором намагниченную деталь обрабатывают суспензией со взвешенными частицами порошка. Для приготовления суспензий используют черный магнитный порошок (ТУ-6-14-1009-74). В качестве жидкой среды могут быть использованы масла (типа МК-22) или керосин.

В эксплуатации целесообразно применять керосиново-масляную суспензию следующего состава (в расчете на 1 л):

Керосин, мл ..................... 800

Масло трансформаторное, мл .... 175

Черный магнитный порошок, г ... 25

Присадка АКОР-1, г ............. 0,5—1,0

При контроле следят за концентрацией порошка в суспензии и, периодически добавляя порошок, доводят ее до необходимого уровня (25-|-5) г/л.

Основы методики контроля.Контроль каждой конкретной детали или отдельного участка этой детали должен проводиться в соответствии с конкретной методикой, при установлении которой необходимо решить ряд вопросов, наиболее важными из которых являются:

выбор способа контроля (в приложенном поле или остаточной намагниченности); выбор аппаратуры; установление режимов контроля; выбор типов порошка, суспензии; выбор способов установки (и последующей перестановки) на контролируемом участке намагничивающих устройств (электроконтактов, электромагнитов и др.).

Таблица 2.9. Дефектоскопы, применяемые в эксплуатации при магнитопорошковом контроле

Кроме того, должны быть учтены такие вопросы, как расположение аппаратуры и самого оператора в процессе контроля, обеспечение выполнения правил техники безопасности, обеспечение защиты аппаратуры от порчи, обеспечение требуемого микроклимата для нормальной работы аппаратуры и операторов и т. д.

Исходными данными для решения методических вопросов являются желаемая чувствительность контроля, значения магнитных характеристик материала контролируемой детали (коэрцитивная сила и остаточная индукция), а также конструктивные особенности узла, в котором необходимо проводить контроль детали (степень контролепригодности).

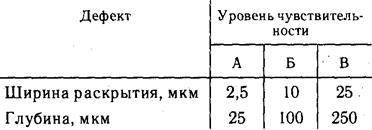

В практике магнитопорошкового контроля условно приняты следующие три уровня чувствительности (А, Б, В), позволяющие приближенно судить о размерах обнаруживаемых поверхностных дефектов, таких как трещины (табл. 2.10).

В подавляющем большинстве случаев контроль ведется на уровне чувствительности, близком к уровню Б. При ужесточенных требованиях уровень чувствительности может приближаться к уровню А и наоборот, по мере снижения требований — куров-ню В.

Как указывалось выше, более простым, удобным и быстрым является контроль способом остаточной намагниченности. Однако прежде чем вводить этот способ магнитного контроля, необходимо убедиться, что чувствительность при этом будет оставаться на удовлетворительном уровне.

При контроле способом остаточной намагниченности для продольного намагничивания применяют соленоиды. При этом контроль можно осуществлять только тех деталей, у которых отношение длины к эквивалентному диаметру не менее 25. Эквивалентный диаметр

Таблица 2.10. Размеры обнаруживаемых поверхностных дефектов

Эквивалентный диаметр

,

,

где S — площадь поперечного сечения детали.

Намагниченную деталь или участок детали следует обработать предварительно перемешанной суспензией. Осмотр детали можно проводить только после окончательного стекания суспензии (в сомнительных случаях следует применять лупу 2 — 4-кратного увеличения). Особенно тщательному контролю следует подвергать зоны переходных сечений (резьбу, зубья шестерен, шлицы), в которых могут концентрироваться напряжения в процессе эксплуатации.

После проведения магнитного контроля проконтролированный узел должен быть размагничен.

Импедансный метод

Аппаратура для контроля.Метод основан на различии механических импедансов бездефектного и дефектного участков изделия, определяемых в точке ввода колебаний. Механическим импедансом 2. называется отношение возмущающей силы Fквызываемой ею колебательной скорости  частиц среды в точке приложения силы:

частиц среды в точке приложения силы:  При возбуждении изгибных колебаний в Конструкции последняя колеблется как единое целое, и механический импеданс будет иметь максимальное значение. При нарушении сплошности конструкции механический импеданс будет существенно меньше. Этот эффект и используется в дефектоскопии.

При возбуждении изгибных колебаний в Конструкции последняя колеблется как единое целое, и механический импеданс будет иметь максимальное значение. При нарушении сплошности конструкции механический импеданс будет существенно меньше. Этот эффект и используется в дефектоскопии.

Импедансный метод подразделяют на амплитудный и фазовый. При амплитудном методе регистрируется уменьшение уровня сигнала на измерительном пьезоэлементе датчика. При фазовом методе дефект фиксируется по изменению фазы силы реакции изделия на датчик. Метод применяется для контроля клеевых соединений обшивки и готовых конструкций. Чувствительность импедансного метода зависит от конкретных условий его применения (увеличение шероховатости и кривизны поверхности изделия приводят к снижению чувствительности метода).

В практике большее распространение получил контроль амплитудным импедансным методом. Однако при контроле готовых панелей с мелкими и средними ячейками заполнителя (сторона ячейки 2,5 — 4 мм) и средним и толщинами обшивок (0,4 — 0,6 мм для алюминиевых сплавов) целесообразно использовать фазовый метод.

Для успешного применения импедансного метода необходимо, чтобы отношение импеданса всей конструкции к импедансу отделенного дефектом слоя было достаточно большим. При склеивании двух слоев из одинакового материала контроль соединения оказывается возможным в том случае, если эти слои имеют разную толщину и проверка выполняется со стороны более тонкого слоя. Контроль соединений однородных слоев одинаковой толщины (например, двух металлических листов) импедансным методом обычно невозможен. Для контроля этим методом необходим свободный доступ к контролируемой поверхности.

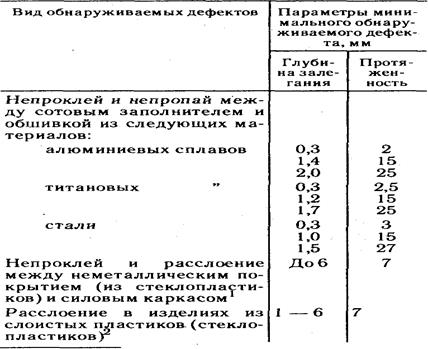

В табл. 2.11 приведены характерные случаи практики контроля акустическим импедансным методом дефектоскопом ИАД-3. Для контроля могут быть использованы дефектоскопы типа ИАД-3, ИАД-2 или АД-40И. Дефектоскоп ИАД-3 в отличие от дефектоскопа ИАД-2 имеет дополнительный фазовый канал, что позволяет использовать его для контроля не только амплитудным, но и фазовым импедансным методом (табл. 2.12).

Основы методики контроля. Для выбора оптимальных режимов контроля и определения чувствительности метода необходимы контрольные образцы с искусственными или естественными дефектами различных размеров. Эти образцы должны иметь те же основные параметры (толщину и материал обшивки соединенных с ней элементов, размер сотовой ячейки и т. д.), что и контролируемое изделие. Длина и ширина образцов могут быть меньше, чем соответствующие размеры изделий. При контроле датчик перемещают по поверхности изделия, наблюдая за находящейся в датчике сигнальной лампочкой. В процессе контроля необходимо следить, чтобы ось датчика не отклонялась от перпендикулярного положения более чем на 10°.

Импедансный метод может быть использован в тех случаях, когда модуль упругости материала того слоя, со стороны которого проводится контроль, достаточно велик (металлы, стеклотекстолит и др.). Контроль со •стороны материалов с низким значением модуля упругости (мягкая резина, пенопласт и т. п.) обычно невозможен. С уменьшением модуля упругости внутреннего элемента чувствительность метода падает. Наибольшая чувствительность достигается при гладких поверхностях контролируемого изделия. Шероховатость поверхности снижает чувствительность метода.

Таблица 2.11. Характерные случаи контроля дефектоскопом И АД-3

Лакокрасочные и другие тонкие покрытия этим методом обычно контролировать нельзя.

2При контроле одной стороны дефекты выявляются на глубине 0,5 от толщины изделия.

При контроле малогабаритных конструкций, особенно металлических, возможен значительный разброс показаний дефектоскопа в зонах с хорошим соединением, обусловленный резонансными явлениями в изделии. Снижение этого разброса может быть достигнуто экспериментальным подбором оптимальной рабочей частоты.

Тестер качества клеевых соединений "ФОККЕР" (ФРГ)представляет собой ультразвуковой резонансно-импедансный прибор с пьезоэлектрическим датчиком. При наложении датчика на испытуемое соединение значения резонансной частоты и механического сопротивления меняются в зависимости от физических свойств изделия. Изменение резонансной частоты фиксируется на электронно-лучевой трубке (шкала А), а изменение сопротивления замеряется при помощи амперметра (шкала В).

Дата добавления: 2019-12-09; просмотров: 1084;