Конструирование корпусов редукторов,

Рам и плит агрегатных приводов

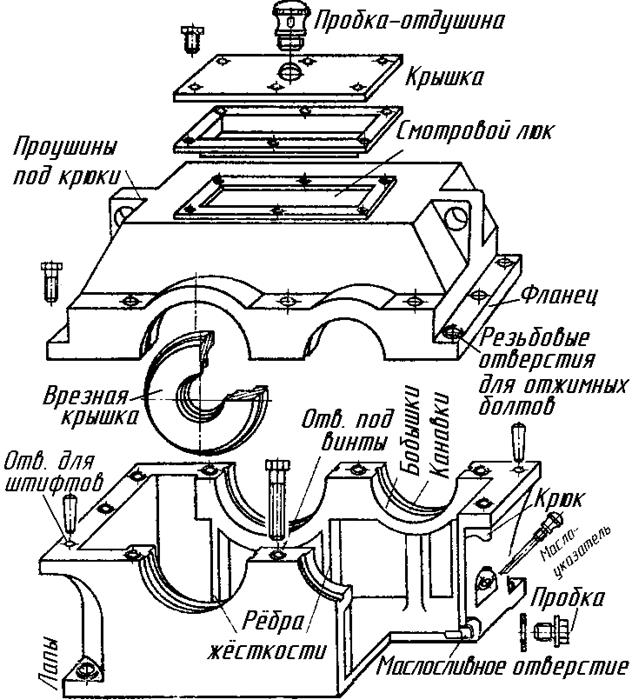

В корпусе редуктора размещаются детали зубчатых передач, поэтому он должен обеспечивать высокую прочность и жёсткость, исключающие перекосы. Кроме того, конструкция корпуса должна предусматривать высокую технологичность сборки-разборки, а также залива, слива и контроля масла, доступа к подшипникам, подъёма и транспортировки редуктора.

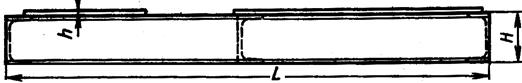

Корпусные детали обычно имеют сложную форму и поэтому изготавливаются, в большинстве случаев, методом литья или, реже, сварки (рис. 9.1).

Корпусные детали обычно имеют сложную форму и поэтому изготавливаются, в большинстве случаев, методом литья или, реже, сварки (рис. 9.1).

Габариты корпуса определяет число и размеры размещённых в нём деталей, относительное расположение и зазоры между ними. Ориентировочно размеры корпуса определяются при составлении компоновочной схемы механизма и уточняются при разработке конструкции узлов.

Корпуса современных редукторов очерчивают плоскими поверхностями, все выступающие элементы (бобышки подшипниковых гнёзд, рёбра жёсткости) по возможности устраняют с наружных поверхностей и размещают внутри корпуса, лапы под болты крепления к основанию стараются не выводить за габариты корпуса, проушины для транспортировки отливают заодно с корпусом [15, 20, 39]. Всё это обеспечивает большую жёсткость и шумозащитные свойства, уменьшение коробления при старении, больший объём масла, упрощение наружной очистки.

Корпуса современных редукторов очерчивают плоскими поверхностями, все выступающие элементы (бобышки подшипниковых гнёзд, рёбра жёсткости) по возможности устраняют с наружных поверхностей и размещают внутри корпуса, лапы под болты крепления к основанию стараются не выводить за габариты корпуса, проушины для транспортировки отливают заодно с корпусом [15, 20, 39]. Всё это обеспечивает большую жёсткость и шумозащитные свойства, уменьшение коробления при старении, больший объём масла, упрощение наружной очистки.

Корпус обычно выполняют разъёмным, состоящим из основания (картера) и крышки (рис. 9.2). Плоскость разъёма проходит через оси валов. В вертикальных редукторах разъём делают по двум или трём плоскостям. В конструкциях червячных редукторов разъём корпуса, как правило, делается по оси червячного колеса, что упрощает сборку узла: вал с подшипниками и червячным колесом.

Накладные крышки используют во всех видах редукторов. Закладные (врезные) крышки используют в цилиндрических, реже в конических и червячных редукторах для регулировки зацепления.

Корпуса изготавливают из серых чугунов СЧ10 или СЧ15. Сварные конструкции из листовой стали Ст2 или Ст3 применяют редко, обычно только для крупногабаритных редукторов индивидуального изготовления. При жёстких требованиях к массе применяются лёгкие сплавы (алюминиевые, магниевые).

На конструкцию корпуса влияет также и технология механической обработки плоскостей, крупных точных отверстий и мелких отверстий. Конструкции должны быть по возможности простой формы.

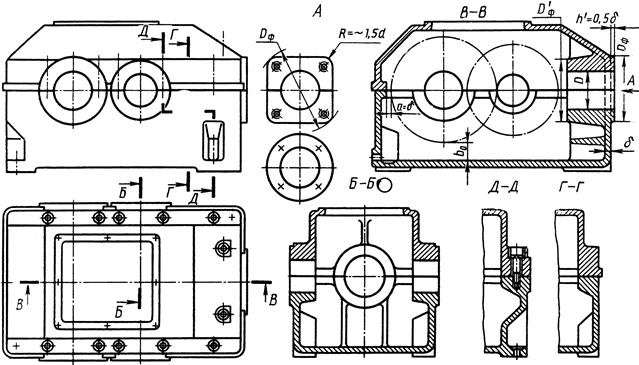

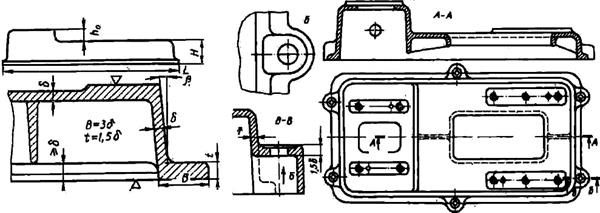

Все корпуса, хотя их конструкции весьма разнообразны, так или иначе имеют сходные по конструкции типовые элементы (рис. 9.3).

Для расчёта основных параметров типовых элементов корпуса необходимо знать: − межосевое расстояние или внешнее конусное расстояние (AW, Re);

− диаметры начальных окружностей, вершин и ширину зубчатых колёс;

− наружные диаметры подшипников.

В червячных редукторах с большим выделением тепла предусматривают отдушину, соединяющую полость редуктора с атмосферой. Установка отдушины повышает надёжность уплотнений, т.к. они не нагружены избыточным давлением.

Простейшая отдушина – ручка крышки смотрового окна или пробка с отверстиями (табл. 9.2). Угловое направление дренажных отверстий не позволяет посторонней жидкости или пыли проникать внутрь корпуса.

Наиболее эффективна отдушина с сетчатым фильтром (табл. 9.3).

Рис. 9.3. Типовые конструктивные элементы корпусов

Рис. 9.3. Типовые конструктивные элементы корпусов

|

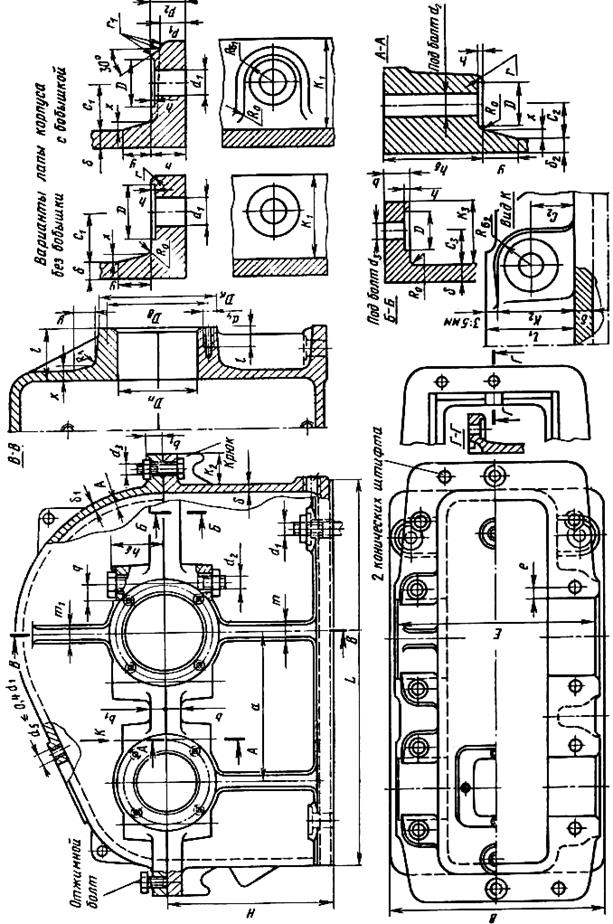

Рекомендованные ориентировочные размеры типовых конструктивных элементов литых корпусов показаны на рисунке 9.4.

|

| Рис. 9.4. Определение конструктивных размеров корпуса |

Размеры корпуса выбираются по следующим соотношениям:

| Размер | Рекомендация по выбору |

| Толщина стенок картера δ и крышки δ1: | всегда ≥ 8 мм |

| Одноступенчатого цилиндрического редуктора: | δ = 0,025AW +1; δ1 = 0,02 AW +1; |

| Одноступенчатого конического редуктора: | δ = 0,05Re + 1; δ1 = 0,04Re + 1; |

| Одноступенчатого червячного редуктора: | δ = 0,04 AW + 2; δ1 = 0,032AW + 2; |

| Двухступенчатого червячного редуктора: | δ = 0,025AW2 +3; δ1 = 0,02AW2 +3. |

| Толщина соединительных фланцев: | b = b1 = 1,5 δ. |

| Толщина нижнего фланца корпуса без бобышки: | р = 2,35 δ; |

| Толщина нижнего фланца корпуса с бобышкой: | р1 = 1,5 δ1; р2 = (2,25…2,75)δ; |

| Толщина рёбер основания корпуса: | m = (0,85…1)δ; |

| Толщина рёбер крышки: | m1 = (0,85…1)δ1; |

| Диаметр фундаментных болтов ( ≥ 4 шт): | d1 = (0,03..0,036)AW2+12 (для цил.); d1 = 0,072Re+12 (для конического). |

| Диаметр болтов, соединения картера с крышкой: | d3 = (0,5…0,6) d1. |

| Координаты болтов d2: | e ≈ (1…1,2) d2; q ≥ 0,5 d2 + d4. |

| Диаметр болтов крышки подшипника: | d4 = (0,4…0,5)d1 |

| Высота бобышки h6 под болт d2: | h6 выбирают конструктивно так, чтобы образовалась опора под головку болта и гайку, h6 у всех одинаковая. |

| Диаметр стяжных болтов подшипников: | d2 = (0,7…0,75) d1; |

| Диаметр болтов, соединения картера с крышкой: | d3 = (0,5…0,6) d1. |

| Диаметр отверстия в гнезде подшипника: | Dn – по наружному диаметру подшипника или стакана; |

| Винты крепления крышки d4: | М8…М12 (число винтов 4…6); |

| Диаметр гнезда наружный: | DK = D2 + (2…5); D2 – диаметр фланца крышки подшипника; |

| Длина гнезда: | l* = δ + C2 + Rб +(3…5); Rб ≥1,1d2. |

| Диаметр штифта, длина штифта: | dш ≈ d3; lш=b + b1 + 5. |

| Наименьший зазор между колесом и стенкой корпуса по диаметру: | А ≈ (1…1,2) δ; по торцам: А1 ≈ А. |

− Для удобства обработки торцов бобышек и проверки перекоса осей отверстий размер Е принимают одинаковым для всех опор, поэтому и размер l принимают для всех гнёзд одинаковым.

Ширина лапы K и расстояние C от оси отверстия под болт до стенки корпуса выбирается в зависимости от диаметра болтов:

| Размер болта: | М6; | М8; | М10; | М12; | М16; | М20; | М24; | М27; | М30; |

| Ширина лапы K, мм: | 22; | 24; | 28; | 33; | 39; | 48; | 54; | 58; | 65; |

| Расстояние до стенки C , мм: | 12; | 13; | 16; | 18; | 21; | 25; | 34; | 36; | 50. |

−Радиусы галтелей выбирают из ряда: 1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм.

Картер и крышку центрируют относительно друг друга двумя коническими штифтами, устанавливаемыми без зазора до расточки гнёзд под подшипники. Крышку крепят к картеру болтами d3 для герметичности. Расстояние между болтами примерно (10…15) d3.

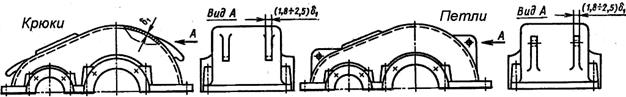

Для захвата редуктора при подъёме под фланцем картера делают приливы в виде крюков. Для снятия крышки на ней делают крюки или петли (рис. 9.5).

|

| Рис. 9.5. Крюки и петли для подъёма |

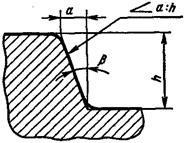

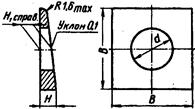

При конструировании корпусов следует придерживаться установленных литейных уклонов (табл. 9.1).

| Таблица 9.1 Рекомендуемые литейные уклоны | |||

| Уклон а:h | Угол β | Применение |

| 1:5 | 11°30' | Стали | h ≤ 25мм |

| 1:10 1:20 | 5°30' 3° | h = 25… ..100 мм | |

| 1:50 | 1° | h >500мм | |

| 1:100 | 30' | Цвет. мет. | – |

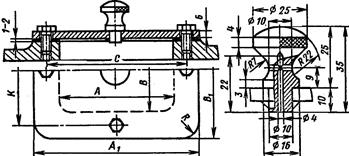

Для заливки масла и осмотра в корпусе есть окно с крышкой (таб. 9.2).

| Таблица 9.2 Размеры смотровой крышки и пробки-отдушины | ||||||||

| ||||||||

| A | B | A1 | B1 | C | K | R | Размер винта | Кол-во, винтов |

| М8´22 | ||||||||

| М8´22 | ||||||||

| М10´22 |

–

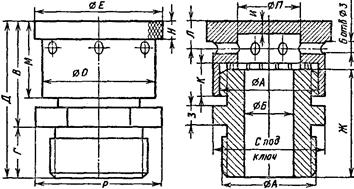

| Таблица 9.3 Отдушина с сетчатым фильтром, размеры, мм | ||||||

| А | Б | В | Г | Д | Е |

|

| М27´2 | ||||||

| М48´3 | ||||||

| Ж | З | И | К | Л | М | |

| Н | О | П | Р | С | ||

−

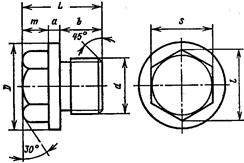

Для слива масла и промывки редуктора в нижней части корпуса делают отверстие с резьбой и пробкой (табл. 9.4). Под головку пробки ставят уплотняющую прокладку из кожи, маслостойкой резины, алюминия или меди. Коническая резьба в пробке уплотняет надёжнее. Маслосливное отверстие выполняют на уровне днища или даже несколько ниже. Днище желательно выполнять с наклоном 1…2 градуса в сторону маслосливного отверстия.

| Таблица 9.4 Пробки к маслосливным отверстиям, размеры, мм | ||||||||

| d | b | m | a | L | D | s | l |

|

| М16´1,5 | 19,6 | |||||||

| М20´2 | 25,4 | |||||||

| М22´2 | ||||||||

| М27´2 | 31,2 | |||||||

| М30´2 | 36,9 | |||||||

| М33´2 |

Для облегчения отделения крышки от основания корпуса на поясе крышки предусматривают два отжимных винта.

Подшипники закрывают крышками глухими и сквозными, через которые проходят хвостовики валов. Крышки делают из СЧ10 или СЧ15 либо врезные, либо на винтах.

Пример эскизной компоновки корпуса показан на рисунке 9.6.

|

| Рис. 9.6. Компоновка корпуса коническо-цилиндрического редуктора |

точность корпусных деталей требует особого внимания, поскольку она напрямую обуславливает точность зацепления и, соответственно, надёжность работы зубчатых колёс и подшипников.

Поэтому на размерах, нанесённых на чертежах, кроме размеров относительно низкой точности, должны быть указаны предельные отклонения, мм.

на свободные размеры задают предельные отклонения общей зависимостью в технических требованиях.

На резьбовые крепёжные отверстия задают поле допуска 7Н.

Межосевые расстояния являются базовыми составляющими сборочных размерных цепей. предельные отклонения межосевых расстояний указываются вместе с соответствующим размером (AW ± Δ) и вычисляются, как

Δ = ± (0,6…0,7)fa, где fa − предельное отклонение межосевого расстояния цилиндрической (ГОСТ 1643−81) или червячной (ГОСТ 3675−81) передачи (табл. 9.5).

| Таблица 9.5 Допускаемое отклонение fa, мкм межосевого расстояния | ||||||

| Межосевое расстояние AW | до 80 | 80..125 | 125..180 | 180..250 | 250..315 | 315..400 |

| Цилиндрическая передача | ||||||

| Червячная передача: AW | до 80 | 80..120 | 120..180 | 180..250 | 250..315 | 315..400 |

| степень точности 7 | ||||||

| степень точности 8 | ||||||

| степень точности 9 |

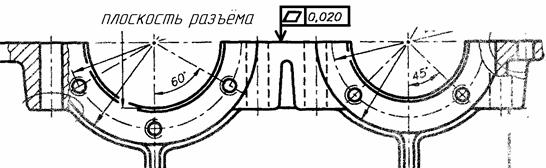

На базовые поверхности корпусных деталей указывают допуски плоскостности: на плоскость основания Т = 0,05/100 мм/мм; на плоскость разъёма Т= 0,02/100 мм/мм (рис. 9.7); на торцовые плоскости Т = 0,03/100 мм/мм.

|

| Рис. 9.7. Обозначение допуска плоскостности |

Допуски параллельности плоскостей основания и разъёма и перпендикулярности плоскостей основания ипод крышку подшипникового узла к плоскости разъёма 0,05/100 мм/мм. Обозначается аналогично.

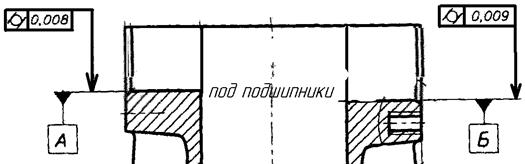

На базовые отверстия для опор валов приводят допуски цилиндричности величиной 0,5t, где t − допуск диаметра (рис. 9.8).

|

| Рис. 9.8. Обозначение допуска цилиндричности |

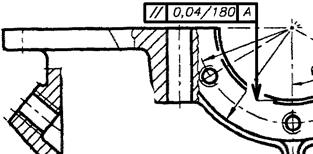

Для цилиндрических зубчатых передач допуски параллельности (рис. 9.9) и перекоса осей на ширине корпуса L цилиндрического редуктора вычисляют, как Tx = (0,6…0,7)fx∙L/b; Ty = (0,6…0,7)fy∙L/b, где допуски зависят от степени точности передачи (табл. 9.6)

|

| Рис. 9.9. Обозначение допуска параллельности |

–

| Таблица 9.6 Допуски параллельности и перекоса осей, мкм | |||||

| Ширина колеса, мм | Степень точности передачи | ||||

| Отклонение | |||||

| fx | до 40 | ||||

| 40…100 | |||||

| fy | до 40 | 4,5 | 5,6 | ||

| 40…100 | 6,3 |

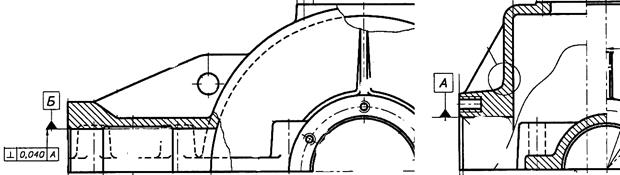

Для конических и коническо-цилиндрических редукторов задают допуск перпендикулярности (рис. 9.10) осей отверстий для опор валов конической шестерни и колеса, который определяют по формуле T= 2∙(0,6…0,7)EΣ∙L0/R,

где EΣ − предельное отклонение межосевого угла в передаче (табл. 9.7).

|

| Рис. 9.10. Обозначение допуска перпендикулярности осей |

−

| Таблица 9.7 Предельное отклонение межосевого угла в передаче | |||||||||

| Отклонение | Среднее конусное расстояние R, мм | ||||||||

| < 50 | 50 … 100 | 100 … 200 | |||||||

| Угол δ1 делительного конуса шестерни, град. | |||||||||

| < 15 | 15...25 | > 25 | < 15 | 15...25 | > 25 | < 15 | 15...25 | > 25 | |

| ± EΣ |

−

Кроме этого, задают отклонения внешнего конусного расстояния (табл. 9.8), которые показывают вместе с размером и определяют по соотношению

Δ = ± (0,7...0,8)fa, где fa − отклонение внешнего конусного расстояния в конической и гипоидной передаче.

| Таблица 9.8 Отклонение внешнего конусного расстояния±fa, мкм | |||

| Степень точности | Среднее конусное расстояние R, мм | ||

| < 50 | 50 … 100 | 100 … 200 | |

На чертежах корпусов червячных редукторов задают допуск перекоса (рис. 9.11) осей отверстий для опор червяка и вала колеса

Ty = (0,7…0,8) fΣ∙L0 / b2,

где b2 − ширина венца колеса; L0 − расстояние между плоскостями корпуса;

fΣ − предельное отклонение межосевого угла в передаче (табл. 9.9).

Зазоры между стержнями болтов и стенками крепёжных отверстий в основании корпуса используют для выверки положения редуктора на плите. Позиционный допуск отверстий в основании корпуса T = 0,2(d0 − d), а позиционные допуски отверстий в других местах корпуса T = 0,4(d0 − d), где d0 и d − диаметры отверстия и стержня винта или шпильки.

|

| Рис. 9.11. Обозначение допуска перекоса осей отверстий |

-

| Таблица 9.9 предельное отклонение межосевого угла fΣ, мкм | ||||

| Ширина венца b2, мм | Степень точности передачи | |||

| < 63 | ||||

| 63 …100 |

-

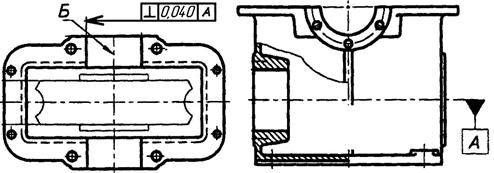

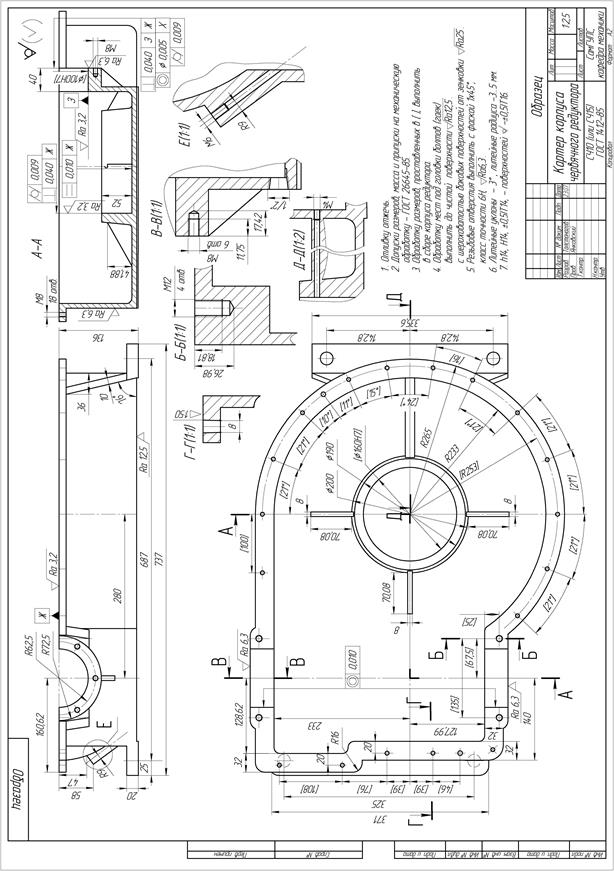

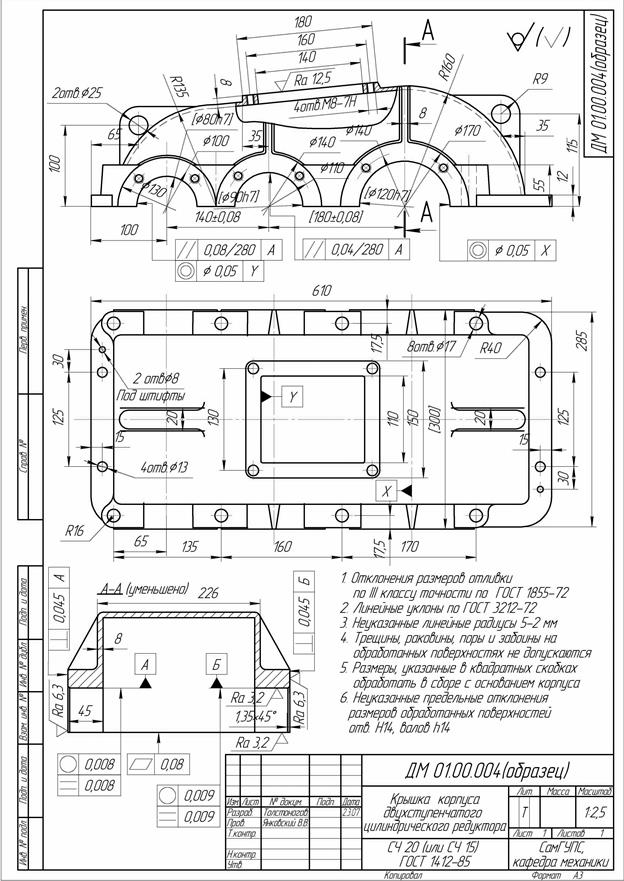

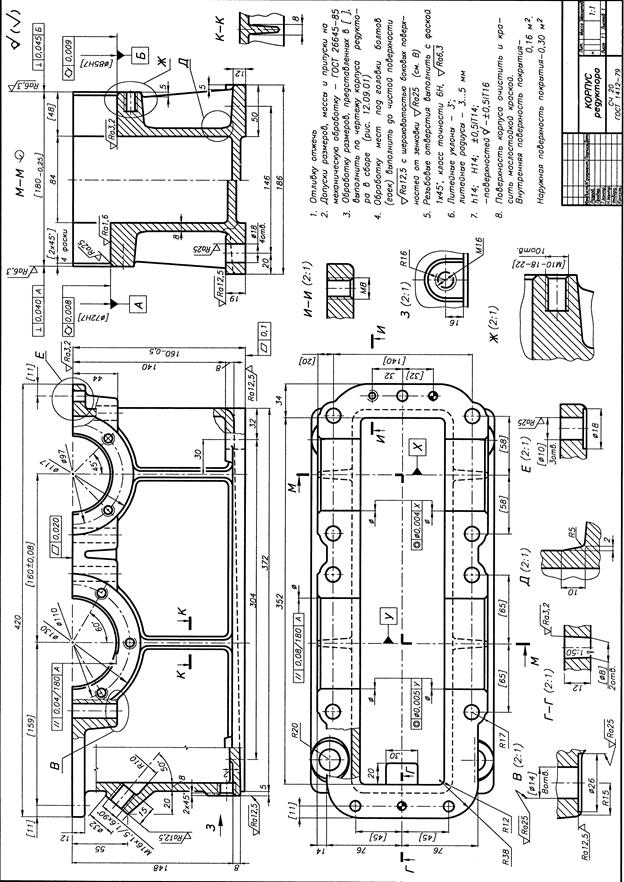

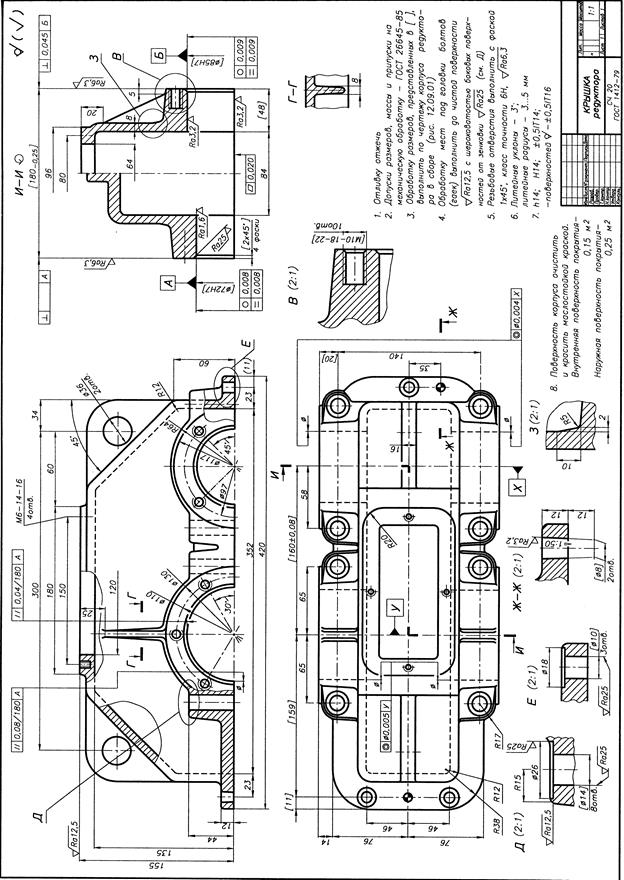

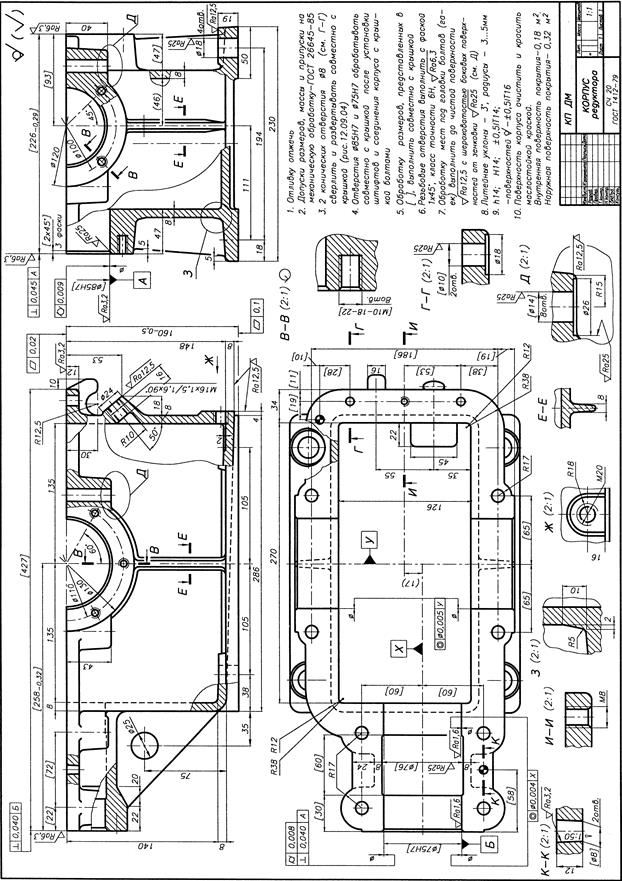

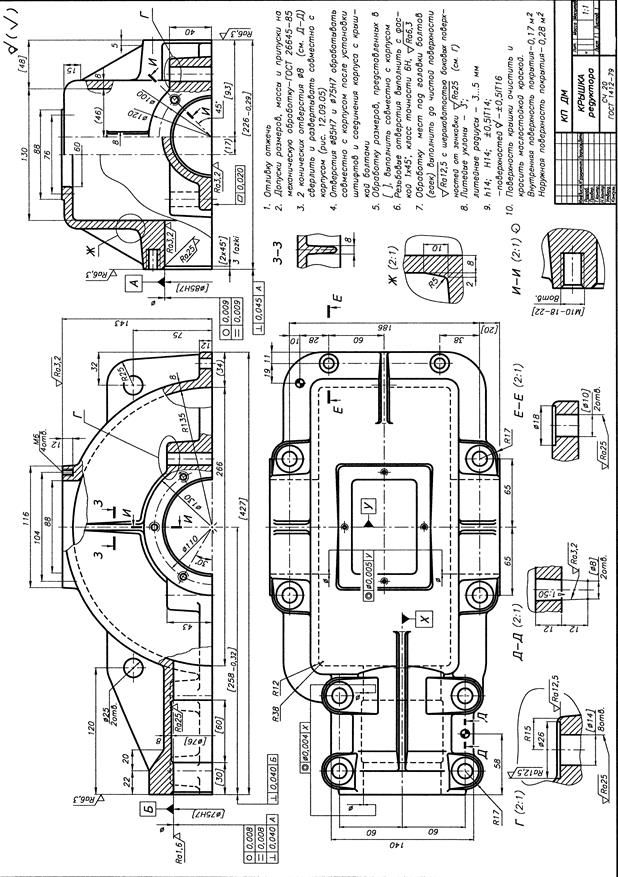

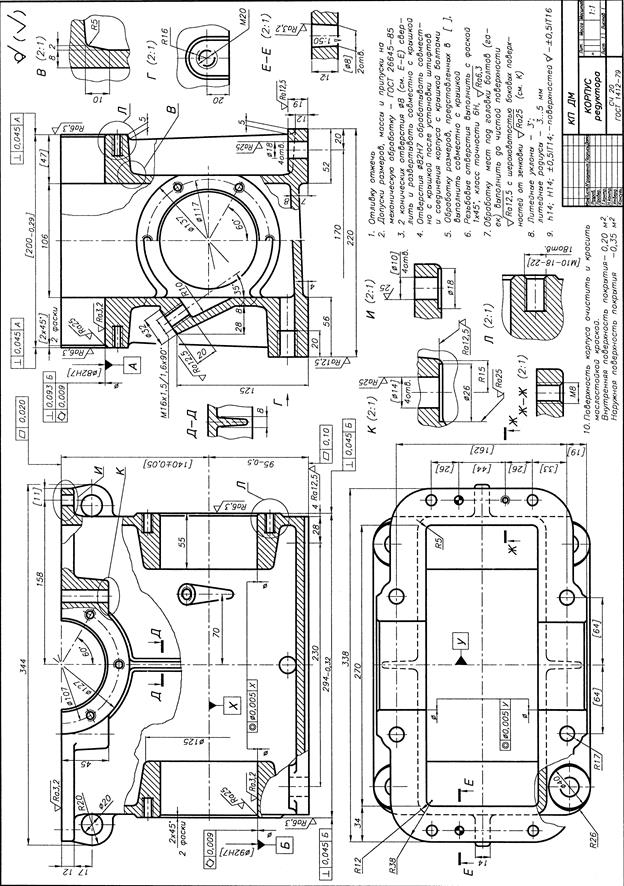

Ниже приведены образцы рабочих чертежей корпусов (рис. 9.12…9.18).

|

| Рис. 9.12. Рабочий чертёж картера корпуса червячного редуктора |

|

| Рис. 9.13. Рабочий чертёж крышки корпуса цилиндрического редуктора |

-

|

| Рис. 9.14. Картер корпуса двухступенчатого цилиндрического редуктора |

-

|

| Рис. 9.15. Крышка корпуса двухступенчатого цилиндрического редуктора |

-

|

| Рис. 9.16. Картер корпуса коническо-цилиндрического редуктора |

-

|

| Рис. 9.17. Крышка корпуса коническо-цилиндрического редуктора |

-

|

| Рис. 9.18. Картер корпуса червячного редуктора |

Шероховатость поверхностей указывается в соответствующих местах корпуса на чертеже:

− мест установки подшипников качения Ra3,2;

− плоскости соединения картера и крышки Ra1,6…3,2;

− поверхностей под боковые накладные крышки подшипников Ra6,3;

− отверстий под конические штифты Ra3,2;

− опорной поверхности корпуса Ra12,5;

− других обрабатываемых поверхностей Ra25.

|

| Рис. 9.19. Привод на раме |

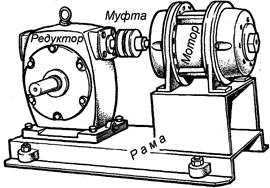

Рамы и плиты для монтажа приводов обеспечивают точное положение узлов. Привод монтируют на раме, сваренной из элементов сортового проката – швеллеров, уголков, полос, листов или на литой чугунной плите (рис. 9.19).

В общем случае выбор рамы или плиты зависит от конструкции привода и требований точности.

При единичном изготовлении привода дешевле сварить для него раму, подходящую для размеров двигателя и редуктора.

Рассмотрим контур простейшей рамы для привода с коническо-цилиндрическим редуктором.

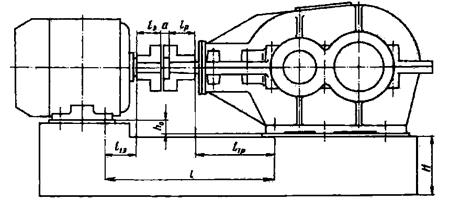

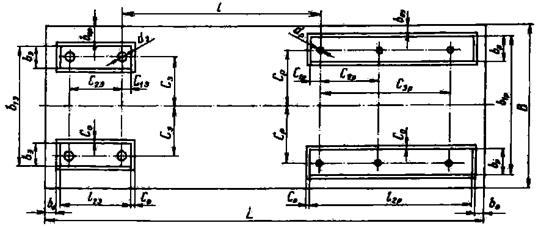

Под главным видом дан вид сверху (рис. 9.20). Сначала намечают ось положения двигателя и входного вала, затем на расстоянии l намечают отверстия dэ и dp, соответствующие лапам электродвигателя и редуктора, их координаты Сэ, С2э, Ср, С2р, С3р. По размерам электродвигателя определяют размеры bэ, b1э, C1э, l2э опорных поверхностей двигателя, а из чертежа корпуса редуктора – размеры bp, b1p, C1p, l2p. Под редуктор и двигатель на раме размещают платики в виде узких полос 3 или 4, или отдельных прямоугольников 5 и 6, размеры которых на 5…10 мм больше, чем у лап.

Размеры рамы в плане (рис. 9.20) B и L определяют, добавляя b0 = 8…10 мм, а затем округляют до стандартных значений линейных размеров, мм (250, 260, 280, 300, 320, 340, 360, 380, 400, 420, 450, 480, 500, 530, 560, 600, 630, 670, 710, 750, 800, 850, 900, 950). Затем определяют высоту рамы H = (0,08…0,10) L, по которой подбирают ближайший больший размер швеллера (табл. 9.10).

| Таблица 9.10 Размеры стандартных швеллеров, мм | |||||||||||||||

| Обозначение швеллера – "номер профиля" | |||||||||||||||

| 6,5 | |||||||||||||||

| Высота стенки | |||||||||||||||

| Ширина полки | |||||||||||||||

|

| Рис. 9.20. Конструкция рамы для привода |

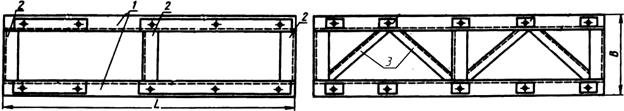

Раму (рис. 9.21…22) удобно конструировать из двух продольных швеллеров 1 и приваренных к ним трёх-четырёх поперечных швеллеров 2.

|

| Рис. 9.21. Продольные и поперечные швеллеры в раме |

Для жёсткости увеличивают высоту Н, а к поперечным швеллерам 2 добавляют диагональные балки 3 (рис. 9.21).

|

| Рис. 9.22. Основные размеры рамы |

Рамы при сварке сильно коробит, поэтому базовые поверхности обрабатывают после сварки, отжига и рихтовки. Высоту платиков после их обработки принимают h = 5…6 мм.

Швеллеры располагают полками наружу. Это удобно для крепления. Для болтов в полках сверлят отверстия на проход стержня болта. На внутреннюю поверхность полки наваривают или накладывают косые шайбы под головки болтов. Размеры косых шайб приведены в таблице 9.11.

| Таблица 9.11 Размеры косых шайб по ГОСТ 10906-78, мм | ||||||

| Болт | М16 | М18 | М20 | М22 | М24 |

| d | ||||||

| H1 | 5,7 | 6,2 | 6,2 | 6,2 | 6,8 | |

| B | ||||||

| H | 7,3 | 8,4 | 8,4 | 8,4 | 9,5 |

Для винтов в отверстиях полок рамы нарезают резьбу.

В рамах сложной формы число болтов увеличивают. В зоне фундаментных болтов к нижним полкам швеллера внутри приваривают косые шайбы или высокие стойки, увеличивающие жёсткость рамы.

При возможности фундаментные болты пропускают насквозь через обе полки швеллера, а полки связывают рёбрами, трубами или уголками. Это увеличивает жёсткость рамы, которая воспринимает нагрузки всей высотой, а не только нижними полками (рис. 9.23).

|

| Рис. 9.23. Крепление швеллеров |

Для крепления рамы к полу применяют фундаментные болты, расположение которых определяется при проектировании рамы. Диаметр и число фундаментных болтов принимают в зависимости от длины рамы.

| Длина рамы L, мм: | До 700; | от 700 до 1000; | от 1000 до 1500 |

| Диаметр болтов, мм: | 16; | 18…20; | 22…24; |

| Минимальное число болтов: | 4; | 6; | 8. |

Иногда необходимо поднять раму над полом. Тогда раму устанавливают на стойки (не менее 6), приваренные к нижним полкам швеллеров. Жёсткость невысокой рамы повышают привариванием косынок 1.

Жёсткость высоких рам увеличивают привариванием уголков непосредственно к стойкам внахлёстку или враспор.

При серийном выпуске для монтажа привода выгоднее применять плиты, которые изготавливают из отливок серого чугуна марок СЧ15 или СЧ20. Размеры h0 и L (рис. 9.24), а также ширина плиты зависят от компоновки установленного на ней привода. Толщину стенок d находят в зависимости от вращающего момента на тихоходном валу Мвр d = 1,2 (Мвр)1/4 ≥ 6мм. Толщина всех стенок должна быть одинаковой. Высоту плиты выбирают по тем же принципам, что и для рам: H = (0,08…0,10) L.

Из-за образования пористостей и раковин в чугунной отливке опасно создавать большие горизонтальные поверхности. Поэтому в горизонтальных участках делают большие окна. Это, к тому же экономит металл.

|

| Рис. 9.24. Конструкция монтажной плиты |

Окна окаймляют невысокими (1,3d ) контурными рёбрами. Фундаментные болты крепления плиты к полу размещаются на приливах. Для прочности и жёсткости эти приливы делают высокими, одинаковой высоты для упрощения механической обработки и применения одинаковых болтов. Для транспортировки плиты краном в её вертикальных стенках делают сквозные отверстия 25…30 мм.

Размеры платиков для крепления двигателя и редуктора аналогичны соответствующим размером для рам.

Крепёжные отверстия в раме имеют резьбу.

Контрольные вопросы

Какие технологии применяют при изготовлении корпусных деталей?

С какой целью корпус выполняют разъёмным?

Из каких материалов выполняют литые корпуса?

Каковы типовые элементы, имеющиеся у любого корпуса?

Какие параметры необходимо знать для расчёта элементов корпуса?

Как соединяют и центрируют корпусные детали?

Какие специфические детали есть в корпусах червячных редукторов?

Какие детали служат для слива и залива масла?

Как контролируется уровень масла в корпусе?

Какими деталями закрывают подшипниковые узлы?

Как обеспечивается точность корпусных деталей?

Какова допускаемая шероховатость различных частей корпуса?

Каково назначение рам и плит в конструкциях приводов?

В каких случаях целесообразнее применять рамы, а в каких − плиты?

Как рамы крепятся к полу?

Как обеспечивается жёсткость рам с длинными пролётами?

Дата добавления: 2020-06-09; просмотров: 1727;