Механические передачи

12.1Характеристики механических передач

Как известно, машина состоит из несущей конструкции (корпуса, рамы), рабочих органов и их приводов. Последний включает двигатель и передачу (трансмиссию), которая передает энергию от двигателя к рабочему органу. Передача может быть механической, электрической, гидравлической, пневматической и комбинированной. У большинства современных машин движение рабочих органов является вращательным.

Все виды механических передач, предназначенных для преобразования скоростей и моментов, а иногда и видов движения, можно разделить на две большие группы: передачи с использованием трения и передачи зацеплением. К первой группе относятся фрикционные и ременные передачи, ко второй - передачи зубчатые (в том числе волновые), червячные, цепные, зубчатым ремнем (эти два вида имеют гибкие связи между ведущими и ведомыми элементами) и передачи винт - гайка. Передачи трением не обеспечивают постоянства передаточного числа из-за проскальзывания и имеют при работе с высокими мощностями большие габариты. Зато они работают плавно и бесшумно и могут использоваться для бесступенчатого регулирования скорости. Передачи зацеплением при прочих равных условиях имеют гораздо меньшие габариты, обеспечивают постоянство передаточного числа независимо от нагрузки и скорости, однако работают с большим шумом, особенно при высоких скоростях.

Основные характеристики передачи - передаточное число, передаваемая мощность и частота вращения - определяют ее габариты и массу. Однако в процессе проектирования можно при заданных характеристиках передачи получить множество вариантов ее решений с различными размерами и массой, варьируя материалы, их термообработку, конструктивные и другие факторы. Необходимо иметь и общее представление о сравнительных габаритах отдельных видов передач. При заданных моменте на ведущем валу и передаточном числе наибольшие габариты у плоскоременной и фрикционной передач, наименьшие - в зубчатой.

Различают передачи с постоянным передаточным числом и с переменным (вариаторы).

В каждой передаче существуют два основных вала: входной (ведущий) и выходной (ведомый). Соответственно мощность и частота вращения (угловая скорость) обозначаются: Р1, P2 (кВт) и n1 (ω1), n2 (ω2) (мин-1 (рад/с)). Этих характеристик достаточно, чтобы рассчитать любую передачу.

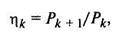

КПД передачи

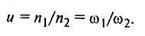

Передаточное число и (в направлении потока мощности), совпадающее с передаточным отношением i,

При и > 1 передача понижающая (редуктор), при и < 1 - повышающая (мультипликатор). Чаще используются понижающие передачи.

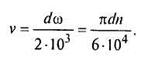

Линейные (окружные) скорости (м/с) вращающихся тел в передачах (шкивов, зубчатых колес, звездочек, фрикционных тел) при их диаметре d (мм) и частоте вращения п

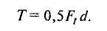

Тангенциальные силы, действующие на эти тела, обозначаются Ft, они называются также окружными силами. Передаваемый крутящий (или вращающий) момент обозначают Т, он связан с силой Ft и диаметром d соотношением

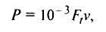

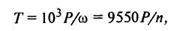

Мощность P(кВт), момент Т(Н·м), скорость v(м/с) и частота вращения п (мин-1) или угловая скорость го (рад/с) связаны зависимостями:

где Ft измеряется в ньютонах.

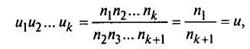

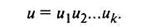

Если передача состоит из нескольких последовательно соединенных звеньев, то

где k - число ступеней передачи; k+1 - число валов передачи.

Перемножим КПД всех ступеней:

т. е. КПД всего привода равен произведению КПД его ступеней: η = η1 η2… ηk.

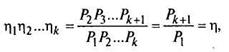

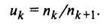

Передаточное число k-йступени

Перемножив значения и для отдельных ступеней, получим

т. е. передаточное число привода равно произведению передаточных чисел его ступеней:

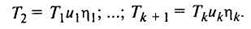

Связь между моментами на валах имеет вид

Для отдельных видов передач значения КПД определены экспериментальным путем и приводятся в таблицах. Рекомендуемые диапазоны передаточных чисел для отдельных видов передач также указываются в таблицах.

В дальнейшем величины, характеризующие параметры ведущего тела, будут иметь индекс 1, а ведомого - 2.

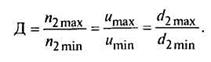

Для вариаторов помимо передаточного числа используется еще одна кинематическая характеристика - диапазон регулирования:

12.2 Фрикционные механизмы

12.2.1 Общие сведения

Во фрикционных механизмах движение от ведущего звена к ведомому передается за счет сил трения, возникающих между прижатыми друг к другу телами. Силы прижатия создают пружинами, поджимными винтами, силами тяжести и т.д.

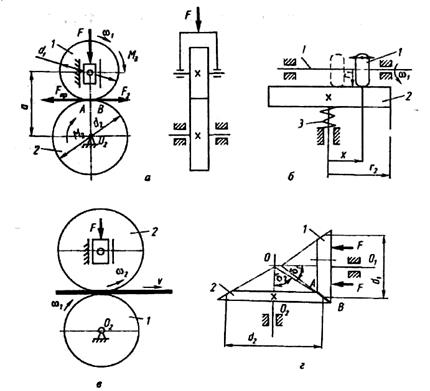

Фрикционные механизмы предназначены для изменения скорости вращательного движения (рис. 12.1, а) или преобразования вращательного движения в поступательное (рис. 12.1, в). В зависимости от расположения осей валов фрикционные механизмы классифицируют на механизмы с параллельными (рис. 12, а, в) и пересекающимися (рис. 12.1,г) осями; в зависимости от изменения передаточного отношения — на механизмы с постоянным (рис. 12.1, а, г) и переменным (плавно изменяемым) передаточным (i = var) отношением (рис. 12.1,б).

Фрикционные механизмы применяются в приводах лентопротяжных, бумагопротяжных устройств, прессах, устройствах транспортирования.

К достоинствам фрикционных механизмов относят простоту конструкции и изготовления, бесшумность в работе, автоматическое предохранение от перегрузок из-за проскальзывания звеньев, отсутствие мертвого хода и возможность плавного бесступенчатого изменения передаточного отношения.

Недостатками фрикционных механизмов являются: непостоянство заданного передаточного отношения из-за отсутствия жесткой кинематической связи между ведущим и ведомым звеньями; необходимость наличия нажимных устройств для прижатия тел качения друг к другу; усиленный износ в местах прикосновения из-за больших удельных давлений; сравнительно низкий КПД (0,7...0,9); большие нагрузки на валы и опоры, что приводит к необходимости увеличивать их размеры; нагрев при работе.

Движение соприкасающихся звеньев (диски, цилиндрические или конические катки, цилиндры, конусы) фрикционных механизмов сопровождается их относительным скольжением. Различают упругое и геометрическое скольжение, а также буксование.

Рис. 12.1

Упругое скольжениевозникает из-за различной упругой деформации ведущего и ведомого звеньев в зоне контакта. Напряжения звеньев в зоне контакта различаются по величине и знаку. Поверхностные слои ведущего катка 1(рис. 13.1, а), нагруженного движущим (вращающим) моментом МД, по мере приближения к площадке АВ контакта сжимаются, а проходя ее — растягиваются. На ведомое звено действует момент сопротивления М2 направленный в сторону, противоположную направлению момента МД. В точке А волокна ведущего катка растянуты, а ведомого — сжаты. Под действием сил трения в точке В площадки контакта волокна ведущего катка сжаты, а ведомого — растянуты. В пределах площадки контакта волокна каждого катка меняют свою деформацию, скользя друг по другу- Скорость упругого скольжения составляет 0,2...3 % окружной скорости катков и увеличивается с увеличением площадки контакта, т.е. с уменьшением модуля упругости материала, поэтому КПД фрикционных передач тем меньше, чем меньше модуль упругости материала катков.

Геометрическое скольжениеобъясняется наличием разности скоростей точек касания звеньев фрикционного механизма вдоль линии контакта. Геометрическое скольжение разнотипных передач может быть различным. Рассмотрим геометрическое скольжение между двумя катками конусной формы (рис. 12.1, г) с несовпадающими вершинами конусов. Чистое качение может быть по линии касания окружностей диаметров  и d2. В остальных точках, лежащих по линии АВ контакта катков, наблюдается проскальзывание. Геометрическое скольжение отсутствует, если катки имеют цилиндрическую форму и вращаются около параллельных осей, а также когда вершины образующих конусов катков совпадают.

и d2. В остальных точках, лежащих по линии АВ контакта катков, наблюдается проскальзывание. Геометрическое скольжение отсутствует, если катки имеют цилиндрическую форму и вращаются около параллельных осей, а также когда вершины образующих конусов катков совпадают.

Кроме рассмотренных видов скольжения возможно буксование — проскальзывание, вызванное нагрузкой передачи. Буксование возникает, когда движущая сила больше силы сцепления между звеньями. Оно ведет к местному интенсивному износу поверхности ведомого звена, что нежелательно. Буксование — одна из причин того, что для ведомых звеньев используют более износостойкий материал, чем материал ведущих звеньев. В этом случае местный износ ведомого звена заменяется равномерным износом всей поверхности ведущего звена.

Материалы катков фрикционных механизмов должны иметь высокие контактную прочность и износостойкость для обеспечения необходимой долговечности, значительный коэффициент трения для уменьшения силы нажатия колес, большой модуль упругости для обеспечения минимального проскальзывания, высокие коррозионную стойкость и теплопроводность. Этим требованиям удовлетворяют легированные стали ШХ15, 18ХНЗА, закаленные до HRC 56... 62.

Обычно катки фрикционных передач выполняют из разных материалов, образующих пары с повышенным трением: сталь — сталь, сталь — текстолит, сталь — резина, сталь —асбест и др. Рекомендуется изготавливать ведущий каток из более мягкого материала, что обеспечивает высокий коэффициент трения, меньшую силу прижатия и снижение шума, но при этом получают меньший КПД и большее упругое скольжение.

12.2.2 Кинематика фрикционных механизмов

С некоторым допущением (упругое скольжение всегда присутствует) будем считать, что соприкасающиеся звенья будут катиться друг по другу без проскальзывания и их окружные скорости в месте контакта равны, т.е.

, (12.1)

, (12.1)

где  — линейные скорости точек касания соответственно ведущего и ведомого звеньев. Но

— линейные скорости точек касания соответственно ведущего и ведомого звеньев. Но  , а

, а

,

,

где  — угловые скорости вращения ведущего и ведомого звеньев; d1, d2 — диаметры катков в месте контакта.

— угловые скорости вращения ведущего и ведомого звеньев; d1, d2 — диаметры катков в месте контакта.

Используя зависимость (12.1), определим передаточное отношение фрикционных механизмов с параллельными (рис. 12.1, а) осями без учета упругого скольжения:

где  — радиусы катков.

— радиусы катков.

Во фрикционных механизмах с пересекающимися (рис. 12.1, г) осями звеньев геометрическое скольжение отсутствует при совпадении вершин конусов образующих катков с точкой 0 пересечения осей. Тогда без учета упругого скольжения передаточное отношение

(12.2)

(12.2)

где  — сопряженные радиусы окружностей катков 1 и 2;

— сопряженные радиусы окружностей катков 1 и 2;  — углы образующих конусов катков 1 и 2. При пересечении осей 01 и 02 под прямым углом, т.е. при

— углы образующих конусов катков 1 и 2. При пересечении осей 01 и 02 под прямым углом, т.е. при  = 90°, выражение (12.2) можно представить в виде

= 90°, выражение (12.2) можно представить в виде  .

.

Во фрикционном механизме (рис. 12.1, г), называемом лобовым вариатором, ведущий ролик 1, вращающийся с постоянной угловой скоростью  может перемещаться вдоль оси вала I, например вдоль шлицевого вала. Скорость вращения

может перемещаться вдоль оси вала I, например вдоль шлицевого вала. Скорость вращения  диска 2, поджимаемого к ролику 1 пружиной 3, будет плавно меняться. Так как линейные скорости в точке касания ролика и диска равны, т.е.

диска 2, поджимаемого к ролику 1 пружиной 3, будет плавно меняться. Так как линейные скорости в точке касания ролика и диска равны, т.е.  ,

,

где  — радиус ролика; х — расстояние от оси вращения диска до положения ролика, которое может меняться от нуля до радиуса диска r2, то передаточное отношение рассматриваемого механизма

— радиус ролика; х — расстояние от оси вращения диска до положения ролика, которое может меняться от нуля до радиуса диска r2, то передаточное отношение рассматриваемого механизма

Передаточное отношение  малонагруженных фрикционных механизмов принимают в пределах 1...7, диапазон изменения передаточного отношения вариаторов

малонагруженных фрикционных механизмов принимают в пределах 1...7, диапазон изменения передаточного отношения вариаторов  /

/  2min рекомендуется брать 3...4. Увеличение передаточного отношения вариаторов связано со значительным ростом габаритов механизма, снижением КПД и предельной мощности, которую вариатор может передавать при малых частотах вращения. Фрикционные механизмы могут работать с окружными скоростями до 25 м/с. Окружные скорости соприкасающихся поверхностей вследствие проскальзывания из-за упругого скольжения не равны. Это учитывают коэффициентом относительного скольжения

2min рекомендуется брать 3...4. Увеличение передаточного отношения вариаторов связано со значительным ростом габаритов механизма, снижением КПД и предельной мощности, которую вариатор может передавать при малых частотах вращения. Фрикционные механизмы могут работать с окружными скоростями до 25 м/с. Окружные скорости соприкасающихся поверхностей вследствие проскальзывания из-за упругого скольжения не равны. Это учитывают коэффициентом относительного скольжения

(12.3)

(12.3)

Величина упругого скольжения невелика, коэффициент скольжения не превышает для стали 0,002...0,005, для текстолита 0,01, для резины 0,03. При выборе одного из катков неметаллическим значение  принимают в переделах 0,01...0,03. Учитывая проскальзывание вследствие упругого скольжения, передаточное отношение фрикционных механизмов определим из выражения (12.3)

принимают в переделах 0,01...0,03. Учитывая проскальзывание вследствие упругого скольжения, передаточное отношение фрикционных механизмов определим из выражения (12.3)

.

.

Чем меньше модуль упругости материала катков, тем больше упругое скольжение и больше его влияние на передаточное отношение механизма.

12.2.3 Расчет фрикционных передач

Рассмотрим фрикционную передачу с цилиндрическими катками (см. рис. 12.1, а). При проектировании для катков выбирают материалы, обладающие достаточно большими значениями коэффициента трения скольжения и модуля упругости, износостойкостью. Чаще всего применяют стали, текстолит, резину. Значения коэффициентов трения f некоторых пар материалов, параметров их износостойкости приведены в табл. 12.1.

| Таблица 12.1 | ||||

| Материал катков | Условия работы | Коэффициент трения f | Допускаемые удельные нагрузки

| Допускаемые контактные напряжения

,МПа ,МПа

|

| Сталь по стали Сталь по стали Текстолит по стали Резина по стали | В масле Всухую Тоже » | 0,05 0,1...0.15 0,2...0,25 0,45.. .0,6 | (2,5...3) НВ (1,2...1,5)НВ |

Обычно известна величина момента сил сопротивления М2 действующего на ведомое звено 2, или окружная сила сопротивления F2=2M2 / d2, где d2 — диаметр ведомого катка. Движение между звеньями передается за счет сил трения  . Для ее создания ведущее 1 и ведомое 2 звенья прижимаются друг к другу с помощью пружин, сил веса, сил электромагнитного поля и т.п. Иногда фрикционные передачи снабжают устройствами автоматического регулирования силы нажатия F катков друг на друга. Сила нажатия Fопределяется из условия отсутствия буксования, когда сила трения

. Для ее создания ведущее 1 и ведомое 2 звенья прижимаются друг к другу с помощью пружин, сил веса, сил электромагнитного поля и т.п. Иногда фрикционные передачи снабжают устройствами автоматического регулирования силы нажатия F катков друг на друга. Сила нажатия Fопределяется из условия отсутствия буксования, когда сила трения  больше окружной силы сопротивления F2, т.е.

больше окружной силы сопротивления F2, т.е.  = kF2, где k — коэффициент запаса сцепления; для приборных передач k =2...3, для силовых k = 1,25...1,5. С учетом зависимости

= kF2, где k — коэффициент запаса сцепления; для приборных передач k =2...3, для силовых k = 1,25...1,5. С учетом зависимости  = fF сила нажатия цилиндрических катков при отсутствии буксования должна быть равна

= fF сила нажатия цилиндрических катков при отсутствии буксования должна быть равна

F=F2k/f=2M2k/(fd2). (12.4)

На поверхности циклически изменяющейся зоны соприкосновения катков возникают значительные контактные напряжения. Основной причиной повреждения является разрушение рабочих поверхностей соприкасающихся катков. При использовании металлических катков на их рабочих поверхностях возникают ямки выкрашивания вследствие контактной усталости. При использовании неметаллических катков происходит износ и отслаивание материала на этих звеньях.

При определении диаметров ведущего d1 и ведомого d2 катков, их ширины b помимо известных параметров выбранных материалов катков (f, E1, E2, qadm,  ) и момента сил сопротивления М2 известно также передаточное отношение i рассматриваемой фрикционной передачи.

) и момента сил сопротивления М2 известно также передаточное отношение i рассматриваемой фрикционной передачи.

Выразим геометрические параметры катков через межосевое расстояние а передачи. Из выражения a=(  + d2)/2 = d1 (i +1)/2, где d2 =i

+ d2)/2 = d1 (i +1)/2, где d2 =i  , определим диаметры катков:

, определим диаметры катков:

=2а(i + 1);

=2а(i + 1);  =2ai/(i + 1). (12.5)

=2ai/(i + 1). (12.5)

Ширину катков b определим по эмпирической зависимости:

b =  а, (12.6)

а, (12.6)

где  =0,2 ...0,4 — коэффициент ширины.

=0,2 ...0,4 — коэффициент ширины.

При наличии неметаллических катков условие их прочности с учетом износостойкости примет вид

=F/b

=F/b  ; (12.7)

; (12.7)

соответственно максимальная и допускаемая удельные нагрузки на поверхности неметаллического катка, кН/м (см. табл. 12.1).

соответственно максимальная и допускаемая удельные нагрузки на поверхности неметаллического катка, кН/м (см. табл. 12.1).

Выражение (12.7) с учетом зависимостей (12.4)—(12.6) примет вид

q=  . (12.8)

. (12.8)

Откуда

а

Зная межосевое расстояние а передачи, определим, используя зависимости (12.5), диаметры  и d2 катков, используя зависимость (12.6), — ширину b катков; зависимость (12.4) — силу F прижатия катков.

и d2 катков, используя зависимость (12.6), — ширину b катков; зависимость (12.4) — силу F прижатия катков.

При наличии во фрикционном механизме только металлических катков условие прочности их должно учитывать контактные напряжения, определяемые по формуле Герца, а именно:

, (12.9)

, (12.9)

где  — соответственно максимальное и допускаемое контактные напряжения; q=F/b — удельная нагрузка; Епр =2

— соответственно максимальное и допускаемое контактные напряжения; q=F/b — удельная нагрузка; Епр =2  Е2/(

Е2/(  +Е2) — приведенный модуль упругости материалов катков;

+Е2) — приведенный модуль упругости материалов катков;

pnp = d1d2 /(2(d1 +d2))=ai/(i + 1)2 — приведенный радиус кривизны соприкасающихся катков.

Подставив в уравнение (12.9) значения удельной нагрузки q из выражения (12.8) и приведенного радиуса кривизны рпр катков, получим

0,418

откуда a  .

.

Далее, зная межосевое расстояние я, определим, используя зависимости (12.4)—(12.6), параметры фрикционной передачи.

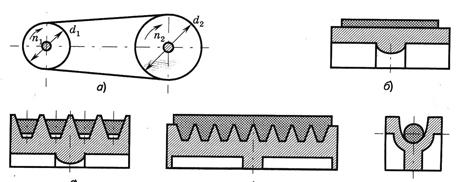

12.3 Ременные передачи

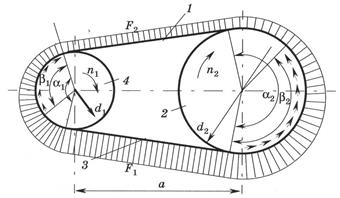

Ременная передача (рис. 12.2, а) состоит из ведущего и ведомого шкивов, соединенных ремнем (ремнями), надетым на шкивы с натяжением. Вращение ведущего шкива передается к ведомому благодаря трению, развиваемому между приводным ремнем и шкивами или зацеплением (зубчато-ременная передача).

Преимущества: возможность осуществления передачи между валами, расположенными на значительном расстоянии; плавность и бесшумность работы; защита от перегрузок связана со способностью ремня передать лишь определенную нагрузку, свыше которой происходит буксование (скольжение) ремня по шкиву; небольшая стоимость и легкость ухода за передачей.

Рис. 12.2

Недостатки: большие габаритные размеры; непостоянство передаточного отношения передачи из-за проскальзывания ремня; повышенные силы давления на валы и подшипники, так как суммарное натяжение ветвей ремня значительно больше окружной силы передачи; малая долговечность ремней и необходимость предохранения их от попадания масла; необходимость устройств для натяжения ремней.

В большинстве случаев ременные передачи применяют для передачи мощностей 0,3...50 кВт: для плоскоременной передачи КПД = 0,96,а для клиноременной — КПД = 0,95.

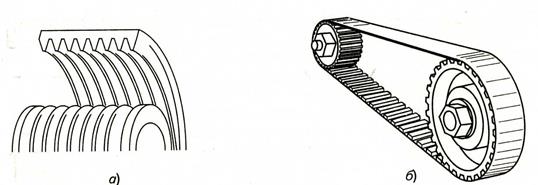

По форме поперечного сечения приводные ремни передач трением делятся на плоские (рис. 12.2, б), клиновые (рис. 12.2, в), поликлиновые (рис. 12.2, г), круглые (рис. 12.2, д) и др.

Соответственно по форме поперечного сечения ремня различают плоскоременные, клиноременные, поликлиновые и круглоременные передачи.

Материалы и конструкции ремней. Приводной ремень должен обладать определенной тяговой способностью (способностью передавать заданную нагрузку без буксования) и потребной долговечностью. Тяговая способность ремня обеспечивается надежным сцеплением его со шкивами, что определяется высоким коэффициентом трения между ними. Долговечность ремня зависит от возникающих в нем напряжений изгиба и частоты циклов нагружений. По материалу и конструкции различают несколько типов ремней.

Плоские ремни. К стандартным плоским ремням относятся: прорезиненные тканевые, кожаные, хлопчатобумажные цельно-тканые и шерстяные. Концы плоских ремней можно соединять (сшивкой, склеиванием, металлическими скрепками), а в быстроходных передачах используются бесшовные (бесконечные).

|

|

|

|

|

Рис. 12.3

Клиновые ремни. Их изготовляют трех типов: нормального сечения, узкие и широкие для вариаторов. Ремни нормального сечения основные в общем машиностроении. В соответствии с ГОСТ эти ремни изготовляют семи различных по размерам сечений: О, А, Б, В, Г, Д и Е. Допускаемая максимальная скорость для профилей О, А, Б, В до 25 м/с, для Г, Д и Е до 30 м/с. Сечения ремней увеличиваются от О к Е. Клиновые ремни получили наиболее широкое применение в промышленности.

Поликлиновые ремни. По конструкции они подобны клиновым. В тонкой плоской части их (см. рис. 12.2 и рис. 12.3, а) помещаются высокопрочный шнуровой корд из вискозы, стекловолокна или лавсана и несколько слоев диагонально расположенной ткани, придающей ремню большую поперечную жесткость. Поликлиновые передачи — самые компактные из всех ременных передач и могут работать со скоростью v < 40 м/с.

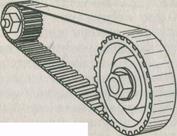

Зубчатые ремни (рис. 12.3, б). Они сочетают преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы (зубья), которые входят в зацепление с выступами (зубьями) на шкивах. Зубчатые ремни устанавливают без предварительного натяжения. Они работают бесшумно без проскальзывания и имеют постоянное передаточное отношение. По сравнению с обыкновенной ременной передачей трением зубчатоременные значительно компактнее и имеют более высокий КПД.

Материалы и конструкция шкивов. Шкивы ременных передач изготовляют из чугуна, стали, легких сплавов, пластмасс и дерева. Наружная часть шкива, на которой устанавливают ремень (ремни), называется ободом, а центральная часть, насаживаемая на вал, называется ступицей. Обод со ступицей соединяется диском или спицами.

12.3.1 Кинематика, геометрия и силы в ременных передачах

Схема нагружения ремня приведена на рис. 12.4, где αi — угол обхвата ремнем шкива; а — межосевое расстояние; βi — дуга скольжения, на которой наблюдается упругое скольжение.

Сила натяжения ведущей ветви 3 ремня F1, сбегающей с ведомого шкива 2 во время работы передачи, больше силы натяжения ведомой ветви 1 его F2, набегающей на ведомый шкив 2. Из распределения сил в поперечных сечениях ремня следует, что на ведущем шкиве 1 сила натяжения постепенно уменьшается, а на ведомом 2 — увеличивается. Разные натяжения ведущей и ведомой ветвей ремня вызывает упругое скольжение ремня на шкивах.

Окружные скорости (м/с) ведущего и ведомого шкивов определяют по формулам:

,

,

где ni — частота вращения, об/мин; di — диаметр i-го шкива, мм. Вследствие упругого скольжения ремня на шкивах на ведущем шкиве окружная скорость  больше окружной скорости на ведомом

больше окружной скорости на ведомом  :

:

где ξ — коэффициент упругого скольжения. Упругое проскальзывание лежит в пределах ξ = 0,01...0,02 и увеличивается с ростом нагрузки.

Передаточное отношение ременной передачи с учетом проскальзывания определяется следующим образом:

Обычно передаточное отношение выбирают не более 4...5.

Диаметр меньшего шкива плоскоременной передачи  где

где  — мощность, кВт; п1 — частота вращения ведущего шкива, об/мин.

— мощность, кВт; п1 — частота вращения ведущего шкива, об/мин.

Рис. 12.4

Диаметр d2 большего шкива, как для плоскоременной, так и для клиноременной передачи d2 = di d1 (1 — ξ).

Угол обхвата ремнем менынего шкива:  = 180° - 57°(d2 – d1 )/а, где а — межосевое расстояние передачи, мм.

= 180° - 57°(d2 – d1 )/а, где а — межосевое расстояние передачи, мм.

Рекомендуют принимать для плоскоременной передачи  ≥150° и для клиноременной

≥150° и для клиноременной  ≥ 120°. С уменьшением

≥ 120°. С уменьшением  уменьшается сцепление шкива с ремнем. Межосевое расстояние ременной передачи а определяется конструкцией машины или ее привода, а ≥ 2(d1 + d2).

уменьшается сцепление шкива с ремнем. Межосевое расстояние ременной передачи а определяется конструкцией машины или ее привода, а ≥ 2(d1 + d2).

Длина ремней передачи L = 2а + 1,57(d1 + d2) +  (4а); вычисленное L согласовывают со стандартами для ремней.

(4а); вычисленное L согласовывают со стандартами для ремней.

Окружная сила на шкивах определяется передаваемой нагрузкой Ft , Н:

Ft = 2 T1 / d1,

где Т1 — расчетный вращающий момент, Н ∙ м; d1 — диаметр шкива, мм.

Окружная сила равна разности натяжений ветвей ремня:

Ft = F1 – F2 .

Для нормальной работы необходимо обеспечить предварительное натяжения ремня

где А — площадь поперечного сечения ремня плоскоременной передачи или площадь поперечного сечения всех ремней клиноременной передачи; σ0 — нормальное напряжение от предварительного натяжения ремня. С ростом Р0 нагрузочная способность передачи увеличивается.

Предварительное напряжение в ремне принимают для плоских стандартных ремней σ0 = 2 МПа; для клиновых стандартных ремней σ0 = 1,2...1,5 МПа; для полиамидных ремней σ0 = 3...4МПа.

Сумма натяжений ведущей F1 и ведомой F2 ветвей ремня равна:

F1 + F2 = 2F0.

Из предыдущих уравнений получаем выражения

или

или

Передаваемая нагрузка Ft зависит от силы трения между ремнем и шкивом. Эту связь при максимальном значении Ft , исключающим пробуксовки, определяют но формуле Эйлера:

где f — коэффициент трения; γ = 180° -  — угол между ветвями ремня.

— угол между ветвями ремня.

Наибольшие напряжения возникают в ведущей ветви ремня. Нормальное напряжение в ремне от действия силы

(i=1, 2).

(i=1, 2).

Напряжение в ремне от изгиба на дуге охвата шкива:

,

,

где Е = 200. ..600 МПа; δ— толщина ремня. Напряжение от центробежной силы

Максимальное напряжение будет в ведущей ветви ремня

Сила давления  нагрузки на валы и опоры, создаваемая натяжением ремней (рис. 12.5):

нагрузки на валы и опоры, создаваемая натяжением ремней (рис. 12.5):

12.3.2 Порядок расчета

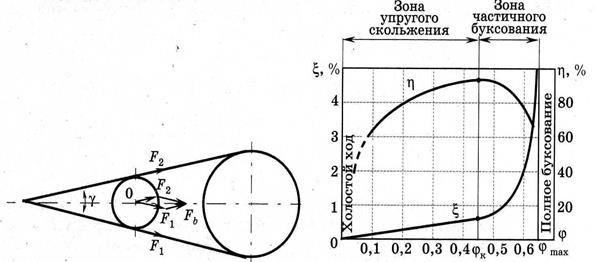

Расчет ремней ведется по тяговой способности, которая характеризуется кривыми скольжения и КПД. На рис. 12.6 представлены экспериментальные кривые. По оси ординат откладывают относительное скольжение ξ и КПД η, а по оси абсцисс коэффициент тяги передачи

φ =

Коэффициентn тяги φ показывает, какая часть предварительного натяжения F0 используется для передачи окружной силы Ft исключая буксование передачи. Из кривых скольжения следует, что наивыгоднейшая тяговая способность ремня соответствует критическому значению коэффициента тяги φк. Экспериментально установлено, что в среднем для плоских ремней φк = 0,4. ..0,6, для клиновых ремней φк = 0,7. ..0,9.

Расчет плоскоременной передачи по тяговой способности производят следующим образом: определяют напряжение от полезной нагрузки σt= 2σ0 φк и допускаемое напряжение

Рис. 12.5 Рис. 12.6

где а = 2...3 МПа;  = 10. ..17 МПа; δ — толщина ремня;

= 10. ..17 МПа; δ — толщина ремня;  — диаметр меньшего шкива;

— диаметр меньшего шкива;

затем вычисляют расчетное допускаемое напряжение для плоского ремня:

где С — коэффициент, учитывающий особенности ременной передачи С = 0,3. ..1,05, Он зависит от а, υ , нагрузки. При υ ≤≤ 20 м/с и умеренной нагрузке С = 0,7. Условие прочности ремня:

,

,

где

Используя последнюю формулу, можно определить ширину ремня

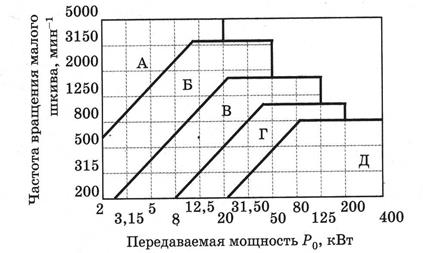

При расчете клиновых ремней в начале выбирают сечение ремня, исходя из передаваемой мощности и частоты вращения (рис. 12.7). Область применения каждого сечения (А, Б, В, Г, Д) расположена выше собственной линии предыдущего сечения. Затем определяют требуемое количество ремней по формуле z =  /(ро

/(ро  ), где

), где  — мощность на ведущем шкиве; Р0 — допускаемая мощность на один ремень;

— мощность на ведущем шкиве; Р0 — допускаемая мощность на один ремень;  — коэффициент, учитывающий особенности передачи (режим работы,

— коэффициент, учитывающий особенности передачи (режим работы,

Рис. 12.7

длину ремня, неравномерность нагрузки ремней); С1 = 0,5...1,1; при умеренной нагрузке С1 = 0,9.

12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

Зубчатые механизмы чаще по сравнению с механизмами других видов применяются в машиностроении, приборостроении, в технических системах. Они служат для преобразования вращательного движения ведущего звена и передачи моментов сил. Достоинствами таких передач являются постоянство заданного передаточного отношения, компактность, высокий КПД (0,92...0,98), наличие небольших сил давления на валы и опоры, высокая надежность, простота обслуживания. К недостаткам можно отнести сложность и высокую точность изготовления и сборки, наличие шума при работе, невозможность плавного бесступенчатого регулирования скорости вращения ведомого звена.

Все понятия, параметры и их обозначения, относящиеся к геометрии и кинематике зубчатых передач, стандартизированы. Меньшее из пары зубчатых колес принято называть шестерней, большее — колесом. Термин «зубчатое колесо» можнo применять как к шестерне, так и к колесу зубчатой передачи. Индексы «1» и «2» присваивают параметрам шестерни и колеса соответственно.

Зацепление зубчатых колес можно кинематически представить как качение без скольжения друг по другу двух поверхностей, называемых начальными. Для цилиндрических передач — это цилиндры, для конических — конусы. Точку качения начальных поверхностей определяют как полюс зацепления.

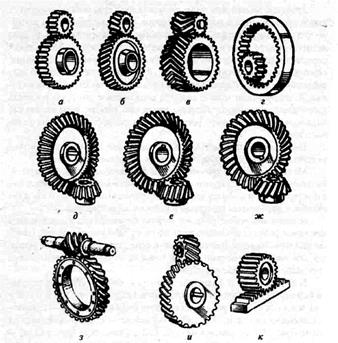

По числу пар зацепляющихся колес зубчатые передачи бывают одно-, двух- и многоступенчатыми. По взаимному расположению осей их делят на цилиндрические — с параллельными осями (рис. 14.1, a), конические — с пересекающимися осями (рис. 14.1, д), червячные (рис. 14.1, з), винтовые (рис. 14.1, w) — со скрещивающимися в пространстве осями. По расположению зубьев относительно образующих начальной поверхности колеса зубчатые передачи делят на прямозубые (рис. 12.8, а) и косозубые (рис. 12.8, б, в), шевронные (рис. 12.8, в) и с круговым зубом (рис. 12.8, ж).

Прямозубыми называются зубчатые колеса (передачи), направление каждого зуба которых совпадает с образующей начальной поверхности (цилиндра или конуса), косозубыми — колеса, направление зуба которых составляет некоторый постоянный угол с образующей начальной поверхности, шевронными — колеса (рис. 12.8, в), зубчатый венец которых образуется из двух рядов косых зубьев противоположного направления.

Рис. 12.8

Конические колеса могут быть прямозубыми, косозубыми и с круговым зубом (рис. 12.8, д, е, ж соответственно).

Зацепление зубчатых колес может быть внешним и внутренним (рис. 12.8, г).

Реечные зубчатые передачи (рис. 12.8, к) преобразуют вращательное движение в поступательное, или наоборот.

Наибольшее распространение получили передачи с эвольвентным профилем зубьев. Эвольвентное зацепление мало чувствительно к отклонениям межосевого расстояния, поэтому не нарушается правильность зацепления. Профиль зубьев инструмента для нарезания эвольвентных зубчатых колес может быть прямолинейным. Изготовление и контроль таких колес относительно просты. Одним инструментом можно нарезать колеса с разным числом зубьев. Траекторией точки контакта эвольвентных профилей зубьев является прямая линия.

По конструктивному исполнению корпуса зубчатые передачи бывают открытыми и закрытыми. Открытые передачи не имеют защиты от попадания пыли и грязи, закрытые имеют жесткий корпус и работают в масляной ванне.

По характеру работы передачи могут быть реверсивными и нереверсивными. Реверсивные передачи характеризуются поочередным изменением направления движения ведущего звена на противоположное.

По величине окружной скорости различают передачи тихоходные (до 3 м/с), средних скоростей (3...15 м/с) и быстроходные (свыше 15 м/с).

12.4.1 Параметры цилиндрических прямозубых колес

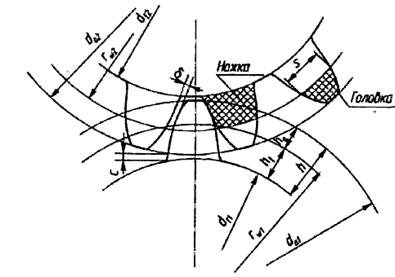

Рассмотрим элементы зубчатых колес (рис. 12.9), находящихся в зацеплении, в плоскости, перпендикулярной к оси вращения. По высоте снаружи зубья ограничены окружностью выступов диаметром

Рис. 12.9

da, изнутри — окружностью впадин диаметром df. Боковые поверхности полного профиля зуба очерчены эвольвентами противоположных ветвей. Эвольвента представляет собой траекторию произвольной точки прямой, перекатывающейся бе

Дата добавления: 2017-02-13; просмотров: 3641;