Основные принципы и правила конструирования

10.1 Общие сведения

Конструкция изделия должна максимально удовлетворять потребности пользователя, т. е. при низкой цене должна иметь высокое качество. Технические характеристики должны быть на уровне мировых достижений и иметь резерв развития. Основными требованиями к конструкции механизмов узлов и деталей являются:

- выбор наиболее рациональной схемы конструкции и ее элементов;

- обеспечение показателей, записанных в техническом задании (ТЗ), определяющих назначение, технические и экономические характеристики объекта: производительность, мощность, скорость движения, стоимость и др.;

- повышение надежности и ресурса, обусловленных свойством изделия выполнять в течение заданного времени свои функции, сохраняя эксплутационные показатели. У детали надежность обеспечивается прочностью, жесткостью и стойкостью к воздействиям вибрации, износу, температуре, давлению, влажности и др. В зависимости от назначения и условий эксплуатации требования могут быть различными. Например, при воздействии на резьбовые детали вибрации они должны стопориться;

- уменьшение материалоемкости, что выполняется при создании компактных конструкций и изготовлении деталей из материала с высокой удельной прочностью, включая металлы, неметаллы и композиты; выбор размеров и формы детали, обеспечивающей выравнивание напряжений. Возможно также упрочнение материала различными методами (термическими, химико-термическими, физическим воздействием высоких энергий и др.);

- малое энергопотребление при эксплуатации, что реализуется при минимальных потерях на трение и высоком КПД. Например, использование в передачах подшипников качения вместо подшипников скольжения;

- обоснованное назначение точности и шероховатости деталей и обеспечение их взаимозаменяемости; использование стандартизации и унификации деталей и их элементов;

- исключение попадания грязи, пыли и влаги на подвижные детали изделий, используя герметичные корпуса, кожухи и другие элементы конструкций, а на ряд поверхностей нанесения антикоррозионных или антифрикционных покрытий. В результате устраняется коррозия, а в узлах трения уменьшается износ;

- включение элементов (лючков, регулировочных устройств и т. п.) для обеспечения технического обслуживания, ремонта и контроля;

- создание безопасности и комфорта оператору или исключение его присутствия (автоматизированный процесс), устранение вредного воздействия на человека и окружающую среду;

- учет производственно-технологических требований. Конструктивные решения будут более совершенными и исключат ошибки при использовании принципов, сформировавшихся на основании многолетнего опыта создания изделий.

10.2 Стандартизация и унификация

Использование стандартизации и унификации деталей и узлов улучшает качество изделий, делает конструкцию более технологичной и экономичной ее производство.

Стандартизация — регламентирование типоразмеров и конструкций, широко применяемых машиностроительных деталей, узлов, агрегатов. Стандартизация ускоряет проектирование, облегчает изготовление, эксплуатацию, ремонт машин и механизмов, способствует увеличению надежности машин.

В зависимости от сферы действия предусматриваются следующие категорий стандартов: государственные (ГОСТ), отраслевые (ОСТ), стандарты предприятий (объединений) (СТП).

Государственные стандарты включают требования преимущественно к продукции массового и крупносерийного производства широкого и межотраслевого применения, например ряды нормальных линейных размеров, нормы точности зубчатых передач, допуски и посадки, размеры и допуски резьбы и др.

Отраслевые стандарты устанавливают требования к продукции, технической оснастке, инструменту, специфическим для отрасли. Их разрабатывают также для ограничения количества вариантов, например, типоразмеров крепежных деталей, полей допусков и посадок.

Стандарт предприятия распространяется на нормы, правила, методы, составные части изделий, имеющие применение только на данном предприятии.

Унификация — приведение объектов одинакового функционального назначения к единообразию по установленному признаку и рациональное, сокращение числа этих объектов на основе данных об их эффективной применяемости. Унификация состоит в многократном применении в конструкции одних и тех же элементов и деталей. Это наиболее распространенная и эффективная форма улучшения технологичности изделий.

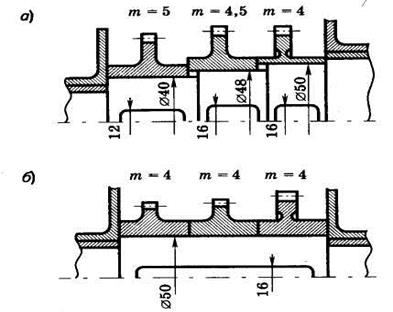

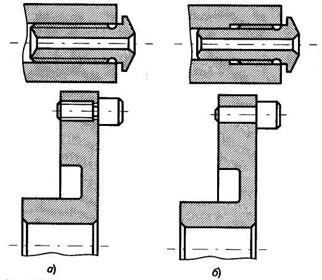

Стандартизация изделий, их составных частей и деталей обязательно предполагает их унификацию. В результате этих мероприятий сокращается номенклатура стандартного рабочего и мерительного инструмента, что особенно важно при использовании сложных инструментов (фрез, метчиков, плашек и др.), стоимость которых значительно увеличивается при индивидуальном производстве нестандартных образцов. Пример конструкции до унификации приведен на рис. 10.1, а, после унификации (т — модуль) — на рис. 10.1, б.

Рис. 10.1

10.3 Прочность и жесткость

Прочная и жесткая деталь при эксплуатации не должна разрушаться и подвергаться недопустимым упругим и пластическим деформациям. Например, нельзя допускать за счет прогибов большие перекосы валов с зубчатыми колесами, образование отдействия нагрузок ямок на дорожках подшипников качения. Повышение прочности и жесткости детали наиболее просто можно добиться увеличением размеров в опасных сечениях или заменой материала на более качественный. Обычно такое решение приводит к увеличению массы, габаритных размеров и стоимости. Поэтому конструктору нужно использовать способы обеспечения прочности при минимальных затратах массы, которые позволяют получить деталь с минимальной материалоемкостью.

Прочность узлов и деталей. Конструирование прочных узлов и деталей минимальной массы сводится к выбору рациональной схемы конструкции, формы, размеров и материала деталей. Возможно и упрочнение материала. Минимальная масса конструкции обеспечивается способами: создания изделия с рациональной конструктивно-силовой схемой; конструированием деталей минимальной массы; уменьшением нагрузки, концентрации напряжений; применением композиционных материалов; упрочнением материала деталей в наиболее напряженных местах; удалением материала с участков, где напряжения малы.

Уменьшение нагрузки. Снижение нагрузок на детали можно реализовать, увеличивая число элементов, передающих силы и моменты. Например, замена однопоточной схемы редуктора на многопоточную обычно приводит к снижению нагрузок и массы.

Уменьшение концентрации напряжений. Это важно для увеличения прочности и долговечности при циклическом нагружении. Снижение концентрации напряжений можно выполнить двумя способами: конструктивным и технологическим. При конструктивном способе не рекомендуется делать резких переходов формы (галтели с малым радиусом, пазы под шпонки) и скачков нагрузки (сосредоточенные силы, прессовые посадки). При технологическом способе прочность детали увеличивается за счет создания в поверхностном слое остаточных напряжений сжатия и (или) повышения прочности поверхностного слоя. Это осуществляется дробеструйной обработкой, обкаткой роликами, химико-термическими способами (цементация, азотирование), методами физического воздействия высокой энергией (лазерная, ионно-плазменная обработка) и др.

Применение композиционных материалов (КМ). Детали из КМ можно придать свойства, согласованные с действующими нагрузками (где больше нагрузка, там в материале матрицы больше высокопрочных волокон, направленных вдоль действующих сил).

Упрочнение материала детали в наиболее напряженных местах. Упрочнение выполняется технологическими способами. Например, рабочую поверхность зуба колеса делают более твердой по сравнению с сердцевиной. В результате зуб выдерживает большие контактные напряжения, а пластичная сердцевина не дает ему разрушаться при ударах.

Удаление материала с участков, где напряжения малы.

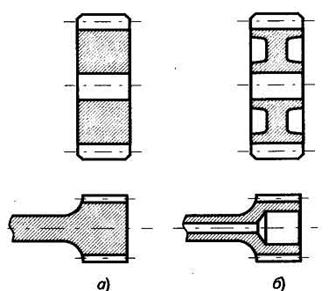

На рис. 10.2 показано, как нужно в этом случае изменить форму детали для

Рис. 10.2

уменьшения ее массы (конструкции на рис. 10.2, а заменить на другие конструкции (рис. 10.2, б)). В улучшенных конструкциях у зубчатого колеса сделаны дополнительные проточки, а в шестерне, консольно расположенной на валу, расточено отверстие.

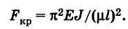

Жесткость деталей и узлов. Жесткость определяет способность детали сопротивляться деформации при нагружении. Наряду с деталями, где деформация ограничена и жесткость должна быть достаточно высокой (валы, балки), имеются элементы с регламентированной и(или) малой жесткостью (пружины, сильфоны, гибкие колеса волновых передач). Для обеспечения необходимой жесткости балок целесообразно использовать рациональные сечения, выбранные из условия прочности. Такие сечения также будут иметь минимальную массу. Нельзя допускать потерю устойчивости, как местной, так и общей. Общая устойчивость балки, нагруженной сжимающими силами, связана с жесткостью. Действующая сила должна быть меньше критической силы, которую определяют по формуле Эйлера

При конструировании длинных стержней, которые могут потерять общую устойчивость, их рациональным сечением, обеспечивающим минимальную массу, будет кольцевое. Используются детали в виде трубы с законцовками.

Повышение жесткости возможно путем:

- использования материала с более высоким модулем упругости (например, вместо алюминиевых сплавов Е = 0,72 • 105 МПа бериллиевых Е = 1,35 • 105, которые имеют более высокую удельную жесткость Е/р;

- замены деформации изгиба на растяжение—сжатие;

- использования ребер жесткости или перегородок;

- увеличения площади контакта;

- увеличения жесткости наиболее податливого элемента сжатию (например, упругой прокладки) и др.

10.4 Точность взаимного положения деталей

Точность деталей и их взаимного положения определяется назначенными допусками и посадками. Рассмотрим лишь общие подходы к точности положения деталей. В конструкции должны быть предусмотрены элементы, обеспечивающие заданную точность относительного расположения ее частей — центрирующие, фиксирующие, компенсирующие и другие части. Они должны иметь простую конструкцию и свободный подход для режущего и мерительного инструмента.

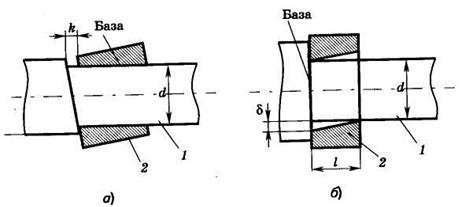

Базирование деталей. Базирование — предание детали требуемого положения, относительно выбранной системы координат. База — поверхность, ось, точка, принадлежащие детали и используемые для базирования. Погрешность базирования — отклонение фактически полученного положения детали от требуемого. Чаще всего базирование деталей производят по плоским и цилиндрическим поверхностям или их комбинациям. При соединении двух деталей вследствие погрешностей формы сопрягаемых поверхностей и некоторых других факторов возможны перекосы деталей на валах, особенно при установке узких деталей. Детали с относительно большой длиной (l/d > 0,8) базируются по цилиндрической поверхности между торцом детали 2 и упорным буртиком вала 1 образуется клиновой зазор k (рис. 10.3, а). При малом отношении длина детали к диаметру вала (l/d < 0,8) базирование осуществляется по торцевой поверхности упорного буртика и в соединении образуется радиальный зазор δ (рис. 10.3, б).

Рис. 10.3

Центрирование деталей. Работоспособность проектируемого изделия во многом определяется необходимой соосностью деталей и узлов, входящих в изделие, т. е. требуемой точностью центрирования. Соосность характеризуется величиной смещения номинально совпадающих осей цилиндрических поверхностей. Выбор расположения этих поверхностей определяется допуском соосности. При обеспечении требуемой соосности следует принимать во внимание то, что резьбовые соединения не обеспечивают правильного центрирования. В качестве центрирующих поверхностей в таких случаях, как правило, используются цилиндрические или соосные с резьбой гладкие цилиндрические пояски.

На рис. 10.4, а приведены неудачные решения, где точное положение оси базируется лишь на резьбу, что не обеспечивает необходимой точности положения оси, а на рис. 10.4, б показаны правильные конструкции.

Рис. 10.4

Фиксация детали на плоскости. Фиксация детали на плоскости может осуществляться с помощью двух, а иногда и более штифтов. Более двух штифтов устанавливают, когда они не только фиксируют деталь, но и передают большие силы. Не рекомендуется плоскость стыка делать ступенчатой, так как это усложняет его изготовление и герметизацию.

Наиболее технологична конструкция, в которой применяется метод полной взаимозаменяемости. Однако наряду с ним иногда используют метод компенсации (путем введения компенсатора) или пригонки (когда один из размеров подгоняется при сборке), причем метод пригонки допускается применять лишь в индивидуальном производстве, но его нужно избегать.

10.5 Другие методы и принципы конструирования

Помимо рассмотренных выше подходов при конструировании деталей и узлов механизмов используются и другие, облегчающие создание и эксплуатацию изделий. Рассмотрим некоторые из них.

Блочный принцип. Использование блочного конструирования позволяет существенно повысить технологичность при сборке, и особенно при ремонте изделия.

Компактность конструкции. Меньшие габаритные размеры получаем при переходе к более совершенным передачам, например при замене многоступенчатой цилиндрической зубчатой передачи на волновую. Использование более совершенных схем расположения колес также уменьшает размеры. Соосная схема редуктора лучше, так как она имеет меньший объем и массу, чем развернутая.

При конструировании для получения более совершенных изделий можно использовать эвристические приемы. Приведем некоторые из них.

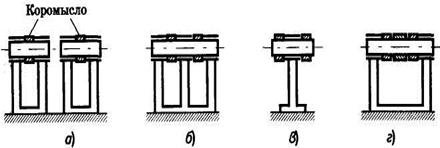

Метод совмещения. На рис. 10.5, а показаны два коромысла, каждое из которых имеет свою опору, а на рис. 10.5, б—г — другие варианты, где две опоры объединены в одну, конструкция которых проще и масса меньше.

Метод «матрешки», когда один элемент конструкции помещается внутри другого. Например, мотор устанавливают внутри колеса.

Метод наоборот. Например, возможна замена в передаче винт-гайка вращение винта на вращение гайки. Разработаны и другие методы.

Рис. 10.5

Дата добавления: 2017-02-13; просмотров: 8211;