Конструкционные и смазочные материалы

11.1 Требования к конструкционным материалам

Качество детали и механизма в значительной мере зависит от правильного выбора материала. При выборе материала прежде всего учитывают эксплуатационные, технологические и экономические требования, предъявляемые к детали. Эксплуатационные требования к материалу определяются условиями работы детали в механизме. Для выполнения этих требований учитываются следующие свойства материала: прочность — способность материала сопротивляться разрушению или появлению остаточных деформаций — характеризуется пределом прочности σи, пределом текучести σу, условным пределом текучести σ0,2, пределом выносливости σя, твердостью по Бринеллю НВ или Роквеллу HRC; износостойкость — способность материала сопротивляться износу — характеризуется твердостью НВ, HRC или допустимым удельным давлением qadm; жесткость — способность материала сопротивляться упругим деформациям — характеризуется при растяжении (сжатии) и изгибе модулем упругости Е, при кручении — модулем упругости G; упругость, характеризуемая пределом упругости σе и модулем упругости Е; антифрикционность, характеризуемая коэффициентом трения скольжения f; плотность; удельные характеристики — характеристики, приходящиеся на единицу массы; электропроводность, теплопроводность, коррозионная стойкость, жаропрочность.

Технологические требования к материалу определяют возможность изготовления деталей с минимальными трудозатратами. При изготовлении деталей методами обработки давлением (штамповка, прессование и т.д.) учитывают пластичность — свойство материала получать без разрушения значительные остаточные деформации; при изготовлении литьем учитывают легкоплавкость и жидкотекучесть — заполняемость без пустот узких полостей различных форм; при изготовлении методами механической обработки учитывают обрабатываемость резанием. К технологическим требованиям относят также термообрабатываемость — способность материала изменять механические свойства при термической (закалка, отпуск, отжиг) и термохимической (цементация, азотирование и т.д.) обработке и свариваемость — способность материала образовывать прочные соединения при сварке.

Экономические требования к материалу определяются его стоимостью и дефицитностью. Более веским экономическим требованием является себестоимость детали, которая включает как стоимость материала, так и производственные затраты на ее изготовление. Производственные затраты в значительной мере зависят от технологического процесса изготовления детали. Например, при массовом и крупносерийном производстве дешевле изготавливать детали штамповкой, прессованием, с помощью литья, а при единичном или мелкосерийном производстве эти технологии из-за высокой стоимости оснастки (штампы, пресс-формы, литейные формы) очень дороги; в таких случаях выгоднее применять детали, полученные с помощью механической обработки. Выбор технологии изготовления детали влияет и на выбор материала.

При изготовлении конструктивных элементов механизмов используют черные металлы (стали и чугуны), цветные металлы и сплавы и неметаллические материалы.

11.2 Черные металлы

11.2.1 Чугуны

К черным металлам относят железоуглеродистые сплавы на основе железа, которые в зависимости от содержания углерода делят на стали (до 2,14 % углерода) и чугуны (свыше 2,14 % углерода).

Чугуны — это сплавы железа с углеродом, содержащие постоянные примеси марганца, кремния, фосфора и серы, а также при необходимости легирующие элементы.

В зависимости от структуры и состояния, в котором находится углерод (свободный или химически связанный), различают серые, белые и ковкие чугуны. Чугуны также классифицируют в зависимости от назначения (конструкционные и со специальными свойствами) и химического состава (легированные и нелегированные).

Как конструкционный материал наиболее широко применяются серые чугуны, в которых весь углерод находится в свободном состоянии в виде включений графита пластинчатой формы. Они обладают средней прочностью, хорошими литейными и другими технологическими свойствами (жидкотекучестью, малой линейной усадкой, обрабатываемостью резанием), мало чувствительны к концентрации переменных напряжений, антифрикционны.

В белых чугунах избыточный углерод, не растворившийся в твердом растворе железа, присутствует в виде карбидов железа. Вследствие низких механических свойств — высоких хрупкости и твердости, плохой обрабатываемости резанием — белые чугуны не применяются в качестве конструкционных материалов.

Ковкий чугун получают из белого путем последующего отжига до распада графита в виде хлопьев. Детали из него могут подвергаться незначительным деформациям. Они обладают меньшей по сравнению с деталями из серого чугуна хрупкостью, но стоят на 30... 100 % дороже.

Высокопрочный чугун характеризуется шаровидной или близкой к ней формой включений графита, которую получают модифицированием жидкого чугуна присадками магния. Шаровидный графит в наименьшей мере ослабляет металлическую основу, что обусловливает высокие механические свойства. Высокопрочный чугун обладает хорошими литейными и эксплуатационными свойствами. Для улучшения прочностных характеристик и получения особых эксплуатационных свойств (износостойкость, немагнитность, коррозионная стойкость и т.д.) в состав чугунов вводят легирующие элементы (никель, хром, медь, алюминий, титан и др.). Легирующими элементами могут служить также марганец (при содержании более 2 %) и кремний (более 4 %).

Марки чугуна обозначаются буквами, показывающими назначение чугуна: СЧ — серый чугун, ВЧ — высокопрочный, КЧ — ковкий чугун; для антифрикционных чугунов в начале марки указывается буква А (АСЧ, АВЧ, АКЧ). Цифры в обозначении марки нелегированного чугуна указывают на его механические свойства. Для серых чугунов цифры указывают предел прочности (кгс/мм2) при растяжении. Например, марка СЧ 18 показывает, что чугун имеет σut =18 кгс/мм2 = 180 МПа. Для высокопрочного и ковкого чугуна цифры определяют предел прочности (кгс/мм2) и относительное удлинение при растяжении в процентах, например ВЧ60-2 — высокопрочный чугун с σut = 600 МПа и 5=2%.

1.2.2 Стали

Стали — это деформируемые сплавы железа с углеродом и другими элементами.

По химическому составу стали делят на углеродистые и легированные. Углеродистые стали содержат кроме железа и углерода марганец (до 1 %) и кремний (до 0,8 %), а также примеси, от которых трудно избавиться в процессе выплавки, — серу и фосфор. Сера и фосфор снижают механические свойства сталей: сера увеличивает хрупкость в горячем состоянии (красноломкость), а фосфор — при пониженных температурах (хладноломкость). В зависимости от содержания углерода различают низко- (С < 0,25 %), средне- (0,25 < С < 0,6 %) и высокоуглеродистые (С > 0,6 %) стали.

В состав легированных сталей помимо указанных компонентов для улучшения технологических и эксплуатационных характеристик и придания особых свойств вводят легирующие элементы (хром, никель, молибден, вольфрам, ванадий, титан, ниобий и др.). Легирующими элементами могут быть также марганец при содержании более 1 % и кремний — более 0,8 %.

По назначению стали делят на конструкционные, инструментальные и с особыми свойствами. Наиболее широко применяют конструкционные стали. Они бывают как углеродистыми (С < 0,7 %), так и легированными. Инструментальные стали служат для изготовления режущего, ударно-штампового и мерительного инструментов. Они бывают углеродистыми (С > 0,8 ... 1,3 %) и легированными хромом, марганцем, кремнием и другими элементами. К сталям с особыми свойствами относят нержавеющие, немагнитные, электротехнические стали, стали постоянных магнитов и др.

По качеству стали делят на обыкновенные, качественные, высококачественные и особо высококачественные. Различие между ними заключается в количестве вредных примесей (сера и фосфор). Так, в сталях обыкновенного качества допускается содержание серы до 0,06 % и фосфора до 0,07 %; в качественных — каждого элемента не более 0,035 %; а в высококачественных — не более 0,025 %.

По характеру застывания из жидкого состояния, степени раскисления различают спокойную, полуспокойную и кипящую стали. Чем полнее удален из расплава кислород, тем спокойнее протекает процесс затвердевания и меньше выделение пузырьков оксида углерода («кипение»). Выбор технологии раскисления определяется назначением и возможностями производства, но каждый способ имеет свои достоинства и недостатки.

Марки углеродистой стали обыкновенного качества обозначаются буквами Ст (сталь) и цифрами от 0 до 6 (например, Ст0 — Ст6). Цифры соответствуют условному номеру марки в зависимости от химического состава и механических свойств. Чем больше число, тем выше содержание углерода в стали, выше прочность и ниже пластичность. Эти стали делят на три группы: А, Б и В. Сталь группы А имеет гарантированные механические свойства и не подвергается термообработке; в марке стали группа А не указывается. Для стали группы Б гарантируется химический состав, для стали группы В — химический состав и механические свойства.

Степень раскисления обозначается индексами, стоящими справа от номера марки: кп — кипящая, пс — полуспокойная, сп — спокойная. Например, сталь Ст2кп — сталь группы А, кипящая; БСтЗпс — сталь группы Б, полуспокойная; ВСт5сп — сталь группы В, спокойная.

Углеродистые качественные стали маркируются двузначными числами (08, 10,15, ...,70), показывающими среднее содержание углерода в стали в сотых долях процента. Эти стали можно условно разделить на несколько групп. Стали 08, 10 обладают высокой пластичностью, хорошо штампуются и свариваются. Низкоуглеродистые стали 15, 20, 25 хорошо свариваются и обрабатываются резанием, после цементации и термообработки обладают повышенной износостойкостью. Наибольшее распространение получили среднеуглеродистые стали 30, 35, 40, 45 и 50 благодаря удачному сочетанию прочностных и пластических свойств, хорошей обрабатываемости резанием. Высокоуглеродистые стали 60, 65, 70 обладают высокими прочностью, износостойкостью и упругостью, используются для изготовления деталей типа пружин. Прочность и твердость средне- и высокоуглеродистых сталей можно повысить с помощью термической обработки.

Углеродистые инструментальные стали маркируют буквой У и цифрами, которые соответствуют содержанию углерода в десятых долях процента, например сталь марки У9 содержит в среднем 0,9 % углерода.

Легированными являются стали, в состав которых для придания им специальных свойств вводят легирующие элементы. Они по-разному влияют на свойства стали: марганец повышает прочность и износостойкость; кремний увеличивает упругие характеристики стали; хром повышает коррозионную стойкость, твердость, прочность, жаропрочность; никель снижает коэффициент линейного расширения, повышает прочность и износостойкость; вольфрам и молибден повышают прочность и твердость, улучшают режущие свойства при повышенной температуре.

Маркируют легированные стали буквами и цифрами. Первые цифры марок перед буквами указывают содержание углерода для конструкционных сталей в сотых долях процента (две цифры), а для инструментальных и специальных сталей — в десятых долях. Далее обозначение состоит из букв, указывающих, какие легирующие элементы входят в состав стали, и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание легирующего элемента в процентах. Цифры за буквой не ставятся при содержании легирующего элемента менее 1,5%. Легирующие элементы обозначаются следующими буквами: Т — титан, С — кремний, Г — марганец, X — хром, Н — никель, М — молибден, В — вольфрам и т.п. Например, нержавеющая сталь Х18Н10Т содержит 18 % хрома, 10 % никеля и до 1,5 % титана; конструкционная легированная сталь 30ХГС содержит 0,3 % углерода, а хрома, марганца и кремния —до 1,5 % каждого; инструментальная легированная сталь 9ХС содержит 0,9 % углерода, а хрома и кремния — до 1,5 % каждого. В сталях З0ХГС и 9ХС кремния больше 0,8 %, марганца в стали З0ХГС больше 1 %.

Обозначения марок некоторых специальных сталей включают впереди букву, указывающую назначение стали. Например, буква Ш — шарикоподшипниковая сталь (ШХ15 — с содержанием хрома 1,5 %), Э — электротехническая и т.д.

Обладая хорошими механическими характеристиками, стали являются наиболее распространенным конструкционным материалом. Существенный их недостаток — большая плотность и, как следствие, небольшие удельная прочность и удельная жесткость. Стали обладают также малой коррозийной стойкостью, а применение нержавеющих сталей в качестве обычных конструкционных материалов дорого.

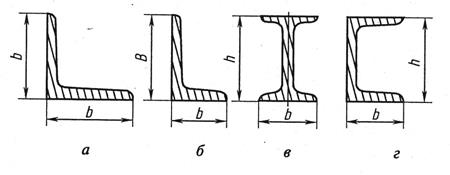

Стали поставляются как листовой и сортовой прокат в виде листов, полос, лент, проволоки, прутков круглого, прямоугольного и квадратного сечений, труб, равно- (рис. 11.1, а) и неравнобочных уголков (рис. 11.1, б), двутавров (рис. 11.1, в), швеллеров (рис. 11.1, г) и профилей других видов разных размеров, оговоренных стандартами.

Рис. 11.1

11. 3 Цветные металлы и сплавы

Цветные металлы (медь, алюминий, титан, магний) и их сплавы широко применяются в виде прутков, листов и лент для изготовления деталей механизмов. Но их применение должно быть обосновано, так как стоимость деталей из цветных металлов и сплавов значительно выше, чем из стали и пластмасс.

11. 3.1 Медь и ее сплавы

Медь в чистом виде характеризуется высокой электро- и теплопроводностью, хорошей обрабатываемостью давлением, небольшой прочностью и применяется для изготовления токопроводящих деталей. Более широкое применение получили медные сплавы — латунь и бронза. В латунях основным легирующим элементом является цинк, в бронзах — иные элементы.

Легирующие элементы в марках медных сплавов обозначают следующими буквами: А — алюминий, Н — никель, О — олово, Ц — цинк, С — свинец, Ж — железо, Мц — марганец, К — кремний, Ф — фосфор, Т — титан.

Латуни делят на двойные и многокомпонентные сплавы. В двойных содержание цинка может доходить до 50 %. Марки таких латуней обозначают буквой Л и числом, показывающей содержание меди в процентах, например Л59. Для улучшения механических, технологических и антикоррозионных свойств в латуни кроме цинка вводят в небольших количествах различные легирующие элементы (алюминий, кремний, марганец, олово, железо, свинец). В марках многокомпонентных латуней первые числа указывают среднее содержание меди, а последующие — легирующих элементов. Например, латунь ЛКС80-3-3 содержит 80 % меди, по 3 % кремния и свинца, а остальное — цинк.

Марки бронз и медно-никелевых сплавов начинаются с букв Бр и М соответственно, а следующие буквы и числа указывают на наличие легирующих элементов и их содержание в процентах. Например, бронза БрОЦС 5-5-5 содержит олова, цинка и свинца по 5 %, медно-никелевый сплав мельхиор МН19 содержит 19 % никеля.

Бронзы называют по основным легирующим элементам: оловянистые, алюминиевые, бериллиевые, кремнистые и т.д. Широко используются оловянистые бронзы; они характеризуются высокой стойкостью против истирания, низким коэффициентом трения скольжения. Все медные сплавы отличаются хорошей стойкостью к атмосферной коррозии.

Латуни и бронзы используют в качестве конструкционных материалов. В частности, латунь Л63, отличающуюся высокой пластичностью, применяют для изготовления токопроводящих и конструктивных деталей типа наконечников, втулок, шайб, а латунь ЛК80-3Л — для изготовления литых деталей. Безоловянистые бронзы БрАЖ9-4, БрАМц9-2 обладают высокими механическими и антифрикционными свойствами, хорошо обрабатываются, поэтому используются при изготовлении небольших зубчатых и червячных колес, втулок подшипников скольжения, ходовых гаек в винтовых механизмах. Наилучшие антифрикционные свойства имеют оловянистые бронзы.

Особое место при изготовлении упругих элементов занимает из-за высокой прочности и упругости бериллиевая бронза марки БрБ2. Она немагнитна, стойка к морозу, действию пресной и соленой воды, хорошо сваривается и обрабатывается резанием. Применяют ее для изготовления ответственных деталей типа токоведущих пружинящих контактов, пружин, мембран.

Прочность медных сплавов, особенно латуней, ниже, чем сталей, а коррозионная стойкость много выше. Все латуни и большинство бронз, за исключением алюминиевых, хорошо паяются.

11.3.2 Алюминий и его сплавы

При изготовлении деталей чистый алюминий используют редко, так как он имеет низкую прочность. Чаще применяют сплавы на основе алюминия. Они обладают малой плотностью, высокой электро и теплопроводностью, коррозионной стойкостью и удельной прочностью. В зависимости от технологических свойств алюминиевые сплавы делят на деформируемые и литейные.

Из деформируемых сплавов наибольшее распространение получили термически упрочняемые с помощью закалки и старения алюминиево-медно-магниевые и алюминиево-магниевые сплавы. Первые называют дуралюминами (марки Д1, Д16), из вторых наиболее часто применяется сплав марки АМr6. Они обладают высокими механическими свойствами, выпускаются в виде прутков, листов, труб, фасонных профилей. Их используют для средненагруженных деталей типа стоек, крышек, втулок и т.д. К деформируемым относится высокопрочный алюминиево-магниево-цинковый сплав В95, который применяют для деталей с повышенными статическими нагрузками (валы, зубчатые колеса).

Деформируемыми являются так называемые спеченные алюминиевые сплавы, отличающиеся очень высокими прочностными свойствами (модуль упругости, пределы прочности σut, и текучести σу). Они бывают двух видов: САП (спеченная алюминиевая пудра) и САС (спеченный алюминиевый сплав). САП упрочняется дисперсными частицами оксида алюминия А12О3, образуемого в процессе помола алюминиевой пудры в атмосфере азота с регулируемой подачей кислорода. Пудру брикетируют, спекают и подвергают деформации — прессованию, прокатке, ковке. В зависимости от содержания А12О3 (прочность сплава возрастает при увеличении содержания оксида алюминия до 20-22 %) различают 4 марки САП (САП-1, САП-2, САП-3 и САП-4). САС содержат до 25 % кремния и 5 % железа. Их получают распылением жидкого сплава, последующими брикетированием и деформацией гранул. САС применяют для изготовления высоконагруженных деталей и различных профилей.

Из литейных алюминиевых сплавов наибольшее распространение получили сплавы алюминия с кремнием — силумины. Они обладают хорошими литейными и средними механическими свойствами. Силумины марок АЛ-2, АЛ-4, АЛ-9 применяют для изготовления литьем корпусов, крышек, кронштейнов и других сложных средненагруженных деталей.

Алюминий и его сплавы трудно паяются.

11.3.3 Сплавы титана и магния, баббиты

Титан и его сплавы имеют высокую прочность и коррозионную стойкость при малой плотности. По удельной прочности они выше стали, алюминиевых сплавов, а по коррозионной стойкости сравнимы со сплавами благородных металлов. Титановые сплавы получают путем легирования титана алюминием, ванадием, молибденом, хромом, железом и другими элементами.

К недостаткам титана и его сплавов следует отнести низкую теплопроводность, низкий модуль упругости и очень низкие антифрикционные свойства. Кроме этого, высокая склонность титана к окислению при повышенных температурах создает сложности при обработке. Так, использовать сплавы титана (например, ВТ-5Л) как литейные материалы можно при заливке в среде инертных газов или вакууме. Титановые сплавы ВТ4, ВТ5 могут подвергаться ковке, объемной и листовой штамповке, прокатке, прессованию и волочению, удовлетворительно обрабатываются резанием. Высокая стоимость титановых сплавов и сложность обработки ограничивают область их применения.

Магниевые сплавы благодаря малой плотности превосходят по удельной прочности некоторые конструкционные стали и алюминиевые сплавы. При замене алюминиевых сплавов магниевыми на 25...30 % снижается масса детали. Магниевые сплавы хорошо поглощают вибрации, немагнитны, не вызывают искр при ударах и трении. Удельная жесткость магниевых сплавов при изгибе и кручении выше, чем сталей, на 50 % и выше, чем алюминиевых сплавов, на 20 %. Особый интерес эти сплавы представляют для конструкций, в которых масса является решающей. Сам магний и его сплавы быстро коррозируют в контакте с другими металлами, поэтому детали из этих сплавов должны иметь защитные покрытия от коррозии. В состав магниевых сплавов помимо магния (серебристо-белого металла с плотностью 1,74 Мг/м3 и температурой плавления 651 °С) входят алюминий, цинк, медь и другие элементы. Различают литейные и деформируемые сплавы. Литейные сплавы маркируют буквами МЛ и цифрой, указывающей номер сплава (МЛЗ, МЛ4, МЛ5, МЛ6); они применяются для получения деталей типа корпусов, крышек, фланцев методами литья. Деформируемые магниевые сплавы обозначаются буквами МА и цифрой, указывающей номер сплава, например MA1, MA2, МА5, МА8; используют их для получения полуфабрикатов и изделий путем пластической деформации (прокатка, штамповка и т.д.).

Баббиты — легкоплавкие сплавы на основе олова, свинца, цинка и алюминия. Они используются для уменьшения трения и износа в соприкасающихся деталях механизмов (подшипники скольжения, втулки и т.д.), обладают низким коэффициентом трения скольжения, хорошей прирабатываемостью, высокими теплопроводностью и теплоемкостью, способностью удерживать на своей поверхности слой смазки, малой способностью к «схватыванию» с сопряженной деталью и устойчивостью против коррозии. Баббиты обладают неоднородной структурой, характеризующейся наличием твердых включений (сурьма, медь, никель, кальций) в мягкой пластичной основе (олово, свинец). Такая структура обеспечивает быструю приработку соприкасающихся деталей и образование сети микроскопических каналов, по которым перемещается смазка и уносятся продукты износа.

Лучшими являются оловянно-сурьмяные баббиты марок Б83 и Б88; в них основой является олово, они содержат 7,25... 10 % сурьмы и 2,5...6,5 % меди. Более дешевы свинцово-оловянно-сурьмяные баббиты, в которых основой является свинец (65...75 %), марок БС6, БН, Б16, содержащие олова от 5 до 17 %, сурьмы от 13 до 17 %, меди до 3 %, и свинцовые баббиты, содержащие более 80 % свинца.

11.4 Пластмассы

Из неметаллических материалов широко используются пластмассы. Пластмассами называют материалы, получаемые на основе природных или синтетических смол (полимеров), которые при определенных температуре и давлении приобретают пластичность, а затем затвердевают, сохраняя форму при эксплуатации. Кроме связующего вещества (полимера) в состав пластмасс входят наполнители, пластификаторы, отвердители, красители.

Полимером служат различные смолы, которые в период формирования деталей находятся в вязкотекучем (жидком) или высокоэластичном состоянии, а при эксплуатации — в стеклообразном или кристаллическом.

Наполнители вводят в смолы для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости пластмассы. Наполнители могут быть в газовой (пенопласты) и твердой фазе, иметь органическое (древесная мука, хлопковые очесы, целлюлоза, бумага, хлопчатобумажная ткань) и неорганическое (графитная, асбестовая и кварцевая мука, углеродное и стекловолокно, стеклоткань) происхождение. Механическая прочность пластмасс существенно зависит от наполнителя. Пластмассы с порошкообразными, коротковолокнистыми (длиной 2...4 мм) наполнителями по прочности приближаются к дуралюмину и некоторым сортам стали. Для деталей, работающих в узлах трения, широко применяют теплопроводящие наполнители, например, графит.

Пластификаторы увеличивают текучесть, эластичность и уменьшают хрупкость пластмасс. Отвердители ускоряют процесс затвердевания пластмасс, красители придают пластмассам нужный цвет.

По поведению при нагреве полимеров пластмассы делят на термопластичные (термопласты) и термореактивные (реактопласты).

Термопласты (полиэтилен, фторопласт, полистирол, полиамиды и др.) обладают свойством обратимости: при повторных нагреваниях они переходят в пластическое или вязкотекучее состояние и им можно придать необходимую форму, а затем они вновь затвердевают при охлаждении. Переход термопластов из одного физического состояния в другое может осуществляться неоднократно без изменения химического состава. Термопласты легко формуются и надежно свариваются в изделия сложных форм, устойчивы к ударным и вибрационным нагрузкам, обладают хорошими антифрикционными свойствами. Свойства термопластов сильно зависят от температуры.

Термореактивные пластмассы не переходят в пластическое состояние при повторном нагревании. Они имеют более высокие, чем термопласты, показатели по твердости, модулю упругости, теплостойкости, сопротивлению усталостной прочности. Их свойства не так резко зависят от температуры. В зависимости от наполнителя различают монолитные (карболит), слоистые (текстолит, гетинакс) и композиционные пластмассы, где в качестве наполнителя используются волокна. В термореактивных пластмассах связующими являются эпоксидные, кремнийорганические и другие смолы.

Пластмассы — хороший электроизоляционный материал. Для них характерна высокая химическая и коррозионная стойкость, малые плотность и теплостойкость. Они отличаются достаточной прочностью и упругостью. Детали, изготовленные из пластмасс, имеют блестящую гладкую поверхность разных цветов. Пластмассы значительно хуже, чем металлы, сопротивляются переменным нагрузкам; они подвержены тепловому, световому и атмосферному старению — процессу самопроизвольного необратимого изменения свойств; многие из пластмасс гигроскопичны.

Большим достоинством пластмасс является их высокая технологичность, обеспечивающая значительное сокращение производственного цикла. Металлические детали изготавливают за десятки операций механической обработки, а пластмассовые — часто за одну технологическую операцию по формообразованию (прессование, выдавливание, литье под давлением и др.). Поэтому трудоемкость изготовления пластмассовых деталей уменьшается в 5...6раз и более, а себестоимость продукции снижается в 2...3 раза; при этом получают очень высокий коэффициент использования материала, равный 0,90...0,95, что приводит к значительному снижению материалоемкости и из-за малой плотности пластмасс (1,2...1,9 Мг/м3) — к уменьшению массы конструкции в 4... 5 раз.

Из пластмасс изготавливают зубчатые и червячные колеса, шкивы, подшипники, ролики, корпуса, зубчатые ремни, ручки управления и другие детали. Производство пластмасс развивается интенсивнее, чем таких традиционных материалов, как металлы. Это объясняется удешевлением изготовления, улучшением ряда основных параметров механизмов (уменьшением массы и инерционности звеньев, потерь на трение, повышением быстродействия).

11.5 Смазочные материалы

Смазка подвижных соединений предназначена для уменьшения потерь на трение и износа трущихся поверхностей, для отвода теплоты, выделяющейся при трении, и предохранения от коррозии. Смазочные материалы делят на жидкие, консистентные и твердые. Жидкие минеральные масла изготавливают из остатков перегонки нефти — мазута. Минеральные масла имеют большую стойкость по сравнению с растительными маслами к воздействию кислорода воздуха и температуры. Основной характеристикой масел является вязкость, т.е. свойство сопротивляться смещению одного слоя жидкости относительно другого. Вязкость определяет величину жидкостного трения. Помимо вязкости масла характеризуются содержанием примесей, температурой вспышки и застывания, кислотностью. Для повышения эксплуатационных свойств в масла добавляют в небольших количествах присадки — соединения фтора, фосфора.

В тех случаях, когда частая замена масла невозможна, оно выдавливается при больших нагрузках, используют консистентные смазки — густые пастообразные массы. Их применяют в тяжело нагруженных узлах трения, в соединениях при действии динамических нагрузок, для герметизации зазоров и защиты соприкасающихся поверхностей от механических и атмосферных воздействий. Наибольшее распространение получили универсальные тугоплавкие консистентные смазки ЦИАТИМ-201, ЦИАТИМ-221, ЛИТОЛ-24.

В вакууме, при высоких температурах, в химически активных средах масла теряют свои свойства. В этих случаях применяют твердые смазки. Наибольшее распространение из них получили графит и дисульфид молибдена.

Дата добавления: 2017-02-13; просмотров: 2292;