Бетононасосный транспорт

Бетононасосный транспорт обеспечивает в определенных пределах как горизонтальное, так и вертикальное перемещение (перекачку) бетонной смеси.

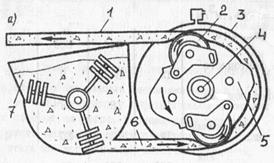

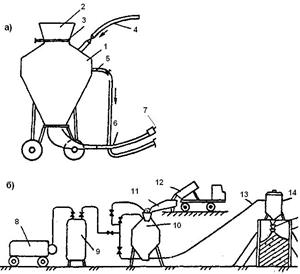

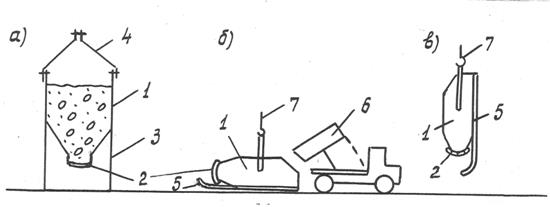

По конструктивному исполнению бетононасосы подразделяются на стационарные и мобильные автобетононасосы (рис.20.6), а по используемому приводу перекачки смеси на бетононасосы:

- с механическим приводом;

- роторные (рис. 20.7)

- c гидравлическим приводом (рис.20.8).

В настоящее время бетононасосы с механическим приводом не нашли своего применения.

Роторные имеют ряд недостатков главным, из которых является небольшой срок службы гибких шлангов. Наибольшее применение нашли бетононасосы с гидравлическим (двухпоршневым) приводом, установленные на шасси грузового автомобиля – автобетононасосы.

В комплект автобетононасоса входит секционная распределительная стрела (Рис. 20.8) и стационарные бетоноводы с диаметром, в основном, 125мм, состоящие из звеньев труб длиной 3 м, соединяемые быстроразъемными замками.

Рис. 20.6. Общий вид автобетононасоса.

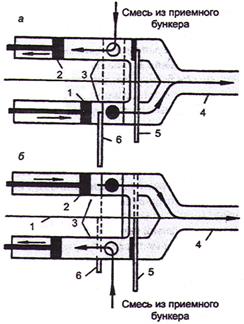

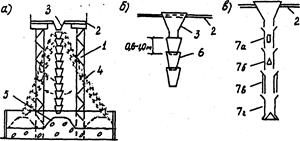

Рис. 20.7. Схема роторного привода

1- транспортный бетоновод; 2- ролики; 3- насосная камера; 4- вал; 5- ротор; 6- нейлоново - неопреновый шланг; 7- приемный бункер бетононасоса

На рис. 20.7 показана схема работы роторного привода. Бетонная смесь из приемного бункера 7 за счет вращения ротора 5 и прохождения роликов 2 по гибкому шлангу 6 выталкивается в транспортный бетоновод 1.

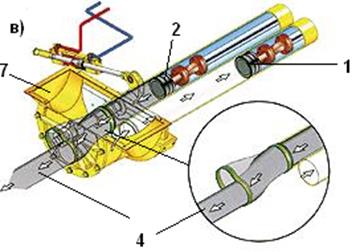

Рис. 20.8. Схемы поршневого гидропривода

а – такт нагнетания в правом (по ходу движения смеси в бетоноводе 4); б – наоборот; в – 3D вид такта всасывания и нагнетания смеси.

1, 2- поршни; 3- бетонотранспортные цилиндры; 4- бетоновод; 5- окно вертикальной заслонки; 6- горизонтальная заслонка; 7- приемный бункер бетононасоса

На рис. 20.8. даны схемы гидравлического привода.

На рис.20.8, а - показан такт нагнетания в правом (по ходу движения смеси в бетоноводе 4) бетонотранспортном цилиндре и такт всасывания в левом; рис.20.8 б – наоборот. Поршень 2 (рис.20.8,а) засасывает бетонную смесь из приемного бункера в левый бетонотранспортный цилиндр через окно горизонтальной заслонки 6 (такт всасывания), а поршень 1 синхронно выталкивает смесь из правого цилиндра в бетоновод 4 через окно вертикальной заслонки 5 (такт нагнетания). При изменении направления движения поршней (рис.20.8, б) соответственно меняется и положение заслонок: поршень 1 через окно горизонтальной заслонки 6 засасывает смесь из приемного бункера, а поршень 2 выталкивает ее в бетоновод 4 через окно вертикальной заслонки 5.

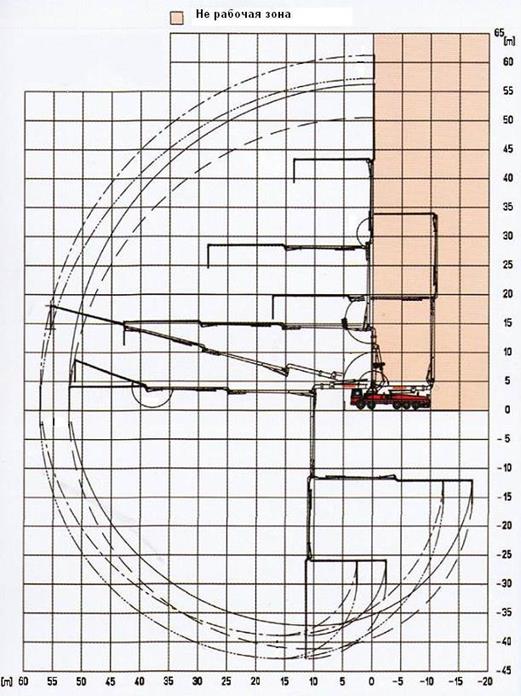

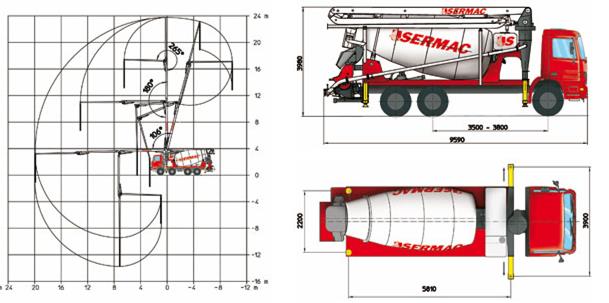

Рис. 20.. Рабочие зоны 5-ти секционной распределительной стрелы автобетононасоса SERMAC 5TR62

Преимуществами использования бетононасосного транспорта являются удобство применения его в стесненных условиях, независимость от погодных условий, меньшие энерго- и трудозатраты по сравнению с другими видами, применимыми в этих условиях.

К недостаткам можно отнести использование удобоперекачиваемого бетона с повышенным содержанием долей цемента и песка и ограничением по крупности максимальной фракции крупного заполнителя (1\3 диаметра бетоновода).

На рис.20.8 приведена диаграмма рабочих зон автобетононасоса SERMAC 5TR62. Максимальная высота подачи с использованием распределительной стрелы по вертикали – 61,25м, по горизонтали – 52,5 м и подача вниз – 43м.

Бетононасосный вид транспорта в гидротехническом строительстве до последнего времени применялся в основном для отделок туннелей. Совершенствование конструкции бетононасосов расширило область их применения и привело к эффективности их использования при бетонировании и наземных густоармированных конструкций и элементов сооружений в труднодоступных местах (при возведении зданий ГЭС, трубопроводов и других тонкостенных конструкций)

Ранее действующими техническими условиями ограничивалась перекачка высокоподвижных и литых бетонных смесей. Однако новейшие исследования показали возможность и целесообразность перекачки таких смесей с применением специальных воздухововлекающих добавок, супердобавок и комплексных, предотвращающих расслоение бетонной смеси (ЛХД, С-3, ЛХД+10-03 и т.д.).

Российские производители выпускают размерную линейку машин для разных областей бетонных работ, как правило, по кооперации с зарубежными фирмами. Производительность отечественных бетононасосов изменяется в пределах 5-120 м³/ч. Приведенная длина горизонтального транспорта - до 450 м, вертикальный подьем до 95 м (табл.20.7.). Так, серия автобетононасосов выпускается Россией совместно с итальянской фирмой “АNTONELLI s.r.l.”. В автобетононасосах АБН 37, АБН 42 и АБН 47применяется металлоконструкция распределительных стрел и опор фирмы “АNTONELLI s.r.l.” (Италия).

Таблица 20.7.Технические характеристики некоторых отечественных бетононасосов

| Показатели | Марки | |||

| СБ-161 | БН 80-26 | АБН-32 | АБН-47 | |

1. Тип

2. Техническая производительность,  3. Вылет распределительной стрелы (высота), м

4. Наибольшая дальность подачи:

-по горизонтали

-по вертикали

5. Объем приемного бункера

3. Вылет распределительной стрелы (высота), м

4. Наибольшая дальность подачи:

-по горизонтали

-по вертикали

5. Объем приемного бункера

| стацион. 5-65 - 0,7 | с распр.стр. 5-80 0,4 | с распр.стр. 0,7 | с распр.стр. 0,7 |

В настоящее время, наряду с зарекомендовавшими себя зарубежными фирмами: “Vibay”, “Schwing-Shtetter”, “ Putzmeister ”(Германия) на российский рынок выходят ведущие итальянские (Sermac, Cifa, Coime) и южно-корейские производители (KCP, DCP) (Табл. 20.8.) с высоким уровнем соотношения цена/качество и оперативного сервиса. Преимущества спецтехники Coime:

- простота и надежность (не используется сложное электронное оборудование, которое затрудняет эксплуатацию и ремонт в условиях России);

- приспособленность к суровым климатическим условиям (Coime выпускает совместно с финской компанией Saraka строительную технику для скандинавских стран и уверенно лидирует на этих рынках); использование высокоэффективных шасси и комплектующих ведущих европейских производителей. По заказу возможно исполнение автобетононасосов в специальной “зимней” комплектации с существенно переработанной системой управления.

Значительное место в производстве бетононасосов занимают производители из Южной Кореи DCP, KCP (Кей Си Пи). В их производственной линейке присутствуют машины, с распределительной стрелой начиная от 24-х метров и до рекордных 65-и. Эта машина является уникальной по длине стрелы и производительности, 225 м3/ч. Для изготовления насосных групп используется шведская сталь и гидравлическое оборудование ведущих японских (Kavasaki) и европейских (Bosch-Rexroth) производителей. Cifa - компания наряду с немецкими производителями, такими как Putzmeister и Schwing, является мировым лидером в производстве бетонной техники. На рынках США и Италии она занимает одно из ведущих мест по количеству проданных автобетононасосов. В качестве несущего шасси используются автомобили производителей: Astra, Iveco, MAN, Volvo, Mercedes-Benz и Scania. Ассортиментный ряд самих насосных установок позволяет удовлетворить практически любые потребности современного строительного строительства.

Таблица 20.8. Технические характеристики некоторых автобетононасосов зарубежных фирм

| Показатели | Марки | ||||

| Швинг-Штеттер S 61 SX Германия | Путцмайстер M 70-5 Германия | Сермак 6TR65 Италия | Daewoo DCP 52 RZ Ю.Корея | Cifa K52 L XRZ Италия | |

1. Регулируемая тех. произв.  2. Вылет распределительной стрелы, м

3. Наибольшая дальность подачи:

-по горизонтали, м

-по вертикали, м

4. Объем приемного бункера

2. Вылет распределительной стрелы, м

3. Наибольшая дальность подачи:

-по горизонтали, м

-по вертикали, м

4. Объем приемного бункера

| до 138 0,5 | до 200 69,3 0,5 | до 184 - - 0,6 | до 225 - - 0,6 | до 179 - - 0,65 |

В последнее время все более широкое применение находят распределительные стрелы - манипуляторы (присоединяются к магистральному бетоноводу, идущему от бетононасоса), обеспечивающие подачу бетонной смеси в различные точки бетонируемых блоков. Радиус, действия таких стрел до 35м.

Другим видом машин для трубопроводного транспорта являются пневмобетоноукладчики (рис. 20.9, а, б, табл.20.9). Условия применения пневмобетоноукладчиков практически те же, что и для бетононасосов, при ограничении дальности транспортирования по горизонтали до 300 м и по вертикали до 35 м. Производительность серийных пневмобетоноукладчиков колеблется от 3 до 15 м³/ч. Рекомендуемая подвижность бетонной смеси 6-12 см. Разработаны специальные конструкции пневмонагнетателей для транспортировки более жестких бетонных смесей с подвижностью 3-5 см..

Пневмонагнетательные установки имеют преимущества при бетонировании тонкостенных бетонных и высоких железобетонных конструкций в стесненных условиях (тоннельные обделки, башни и т.д.).

Таблица 20.9.Технические характеристики некоторых отечественных пневмобетоноукладчиков

| Показатели | Марки | |||

| ПН-0,5 | СМБ-006 | ПН-10.80 | СО-50ПБН | |

1. Техническая производительность,  2. Наибольшая дальность подачи:

-по горизонтали

-по вертикали

3. Объем приемного бункера

2. Наибольшая дальность подачи:

-по горизонтали

-по вертикали

3. Объем приемного бункера

| До 200 0,62 | . До 8 0,6 | До 15 0,5 | 0,3 |

Рис. 20.9: а - пневмонагнетательная установка; б - схема бетонирования сооружения с помощью пневмонагнетателя, в - пневмобетононасос

1 - корпус; 2 - загрузочная воронка; 3 - затвор; 4,5 - подводящий и отводящий трубопроводы; 6 - секция бетоновода; 7 - гаситель; 8 - компрессор; 9 - ресивер; 10 - пневмонагнетатель; 11 - вибропитатель; 12 - автобетоновоз; 13 - бетоновод; 14 - гаситель; 15 - хобот; 16 – опалубка

20.3. Подача бетонной смеси в блоки бетонирования

Рассмотренные выше горизонтальные виды транспорта при определенных условиях могут использоваться также и для подачи бетонной смеси в блоки бетонирования или вообще употребляться только для этой цели. При этом можно выделить следующие основные способы подачи бетонной смеси в блоки бетонирования:

- автотранспортный со специальных бетоноукладочных мостиков или эстакад;

- конвейерный;

- бетононасосный;

- крановый.

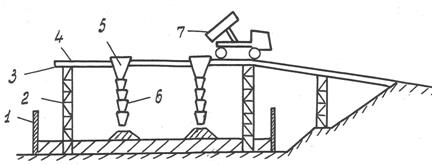

Автотранспортный способ может быть использован для подачи смеси в блоки невысоких распластанных сооружений и в блоки, расположенные в основании сооружений. Для этой цели устраивают специальные бетоноукладочные мостики или эстакады для въезда автотранспорта (рис.20.10). Разгрузку бетонной смеси осуществляют или непосредственно в блок свободным сбрасыванием через специальные окна в мостиках (при высоте сброса не более 6м для неармированных конструкций и 2 м для армированных) или в бункера с последующей подачей в блок по хоботам или виброхоботам (рис.20.11). Однако следует заметить, что устройство бетоноукладочных мостиков или эстакад требует расхода большого количества металла, а также соответствующего времени для их монтажа. Поэтому наблюдается тенденция отказа от таких решений – они применяются только в случае нецелесообразности других решений.

Рис. 20.10. Схема установки бетоноукладочных мостиков для подачи бетонной смеси автосамосвалам

1 - опалубка; 2 - опоры мостика; 3 - несущие балки; 4 -съемный настил; 5 - приемный бункер; 6 - хоботы; 7 - бетоновозный транспорт

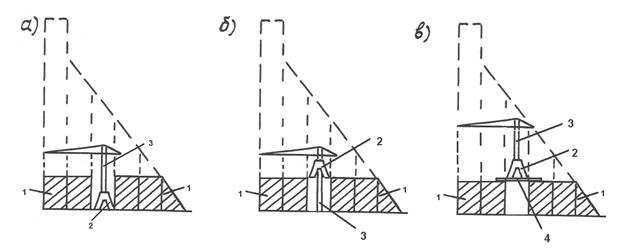

Рис. 20.11. Схемы подачи бетонной смеси с высоких эстакад: а) общая; б) схема хобота; в) схема виброхобота

1 - опоры эстакады; 2 - пролетное строение; 3 - приемный бункер; 4 - хобот или виброхобот; 5 - бетонируемый блок; 6 - звенья хобота; 7 - звенья виброхобота: (7а - с вибраторами, 7б - с гасителями; 7в - с обогревом; 7г - звено с кольцевым гасителем)

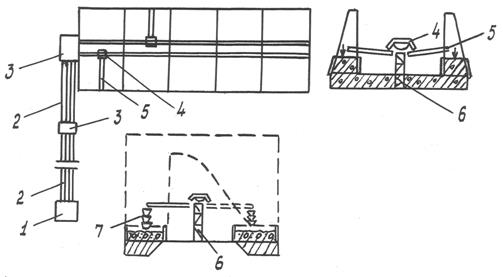

Конвейерный и бетононасосный способы применяются при использовании соответственно конвейерного или бетононасосного оборудования (рис.20.12, 20.13). Условия их использования для подачи в блок обуславливаются техническими возможностями соответствующего оборудования. При использовании обычного серийного конвейерного транспорта со скоростью 1 м/с угол наклона транспортеров не должен превышать 18˚. При применении новых высокоскоростных конвейеров угол наклона может быть увеличен до 30˚.

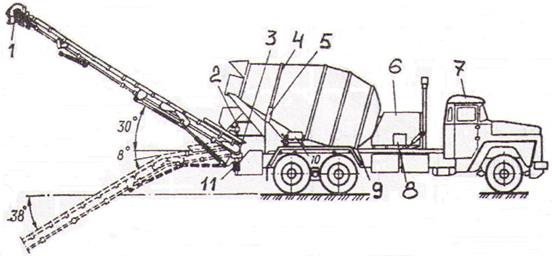

Имеют свои области применения и гибридные машины на базе автобетоносмесителей – автобетоносмеситель - бетононасос с распределительной стрелой (рис. 20.14), автобетоносмеситель – конвейер (рис.20.15).

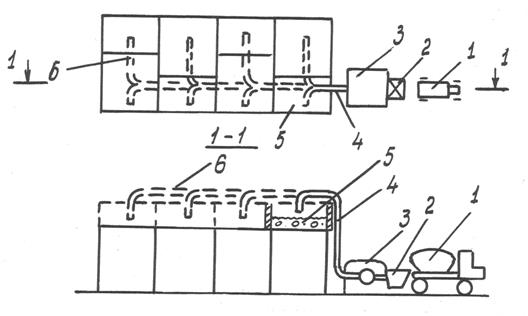

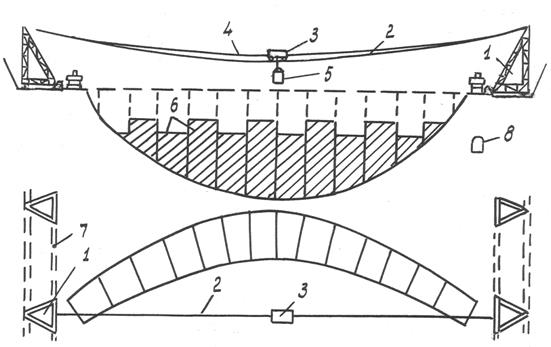

Рис. 20.12. Схема конвейерного транспорта бетона

1 - бетонный завод; 2- магистральные стационарные конвейеры 3 - перегрузочные узлы; 4 - продольные распределительные транспортеры со сбрасывающими тележками; 5 - поперечные распределительные транспортеры; 6- эстакада; 7 – хоботы

Рис. 20.13. Схема подачи бетонной смеси в блоки бетононасосами: 1 - автобетоновоз; 2 - приемный бункер бетононасоса; 3 - бетононасос; 4 - бетоновод; 5 - бетонируемый блок; б - последовательность наращивания бетоновода

Рис. 20.14. Автобетоносмеситель с бетононасосом

Рис.20.15. Автобетоносмеситель с ленточным конвейером

1 - приводной барабан транспортера; 2 - ось поворота лотка; 3 - опорный барабан; 4 - бандаж смесительного барабана; 5 - ролики; 6 -двигатель и гидросистема смесительного барабана; 7 - базовый автомобиль: 8 - гидросистема транспортера; 9 - смесительный барабан; 10 - пульт управления смесительным барабаном и раздаточным транспортером; 11 - поворотная колонка транспортера

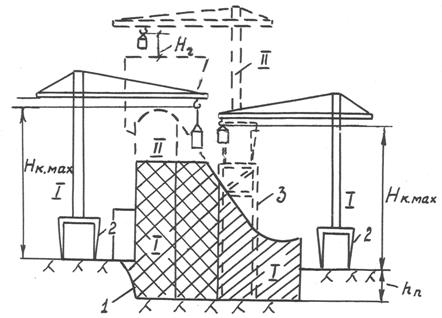

Крановый способ наиболее широко применяется для подачи бетонной смеси в блоки бетонирования. Общая транспортная схема выглядит следующим образом. Автосамосвалы доставляют бетонную смесь к месту работы кранов, разгружают ее в бадьи, которые затем кранами различных видов подаются в блок. При этом в зависимости от размеров сооружений и их компоновки могут быть применены схемы с расположением кранов:

- на поверхности земли (рис.20.16, 20.18а);

- на эстакадах (рис.20.17, рис. 20.19);

- на бетонируемых сооружениях (рис.20.20);

- на бортах долины (кабель - крановый) (рис.20.21, рис. 20.22).

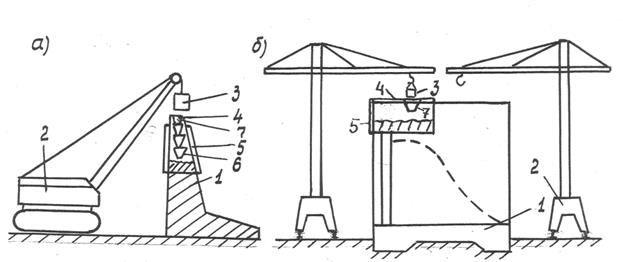

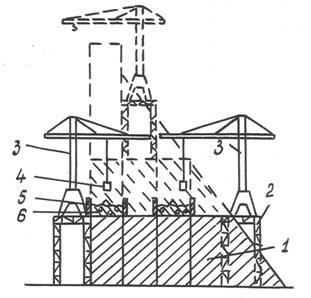

Рис.20.16. Схема возведения бетонных сооружений кранами, расположенными на поверхности земли: гусеничными (а) и башенными (б):1 – сооружение; 2 – кран; 3 – бадья; 4 – приемная площадка; 5 – опалубка; 6 – хобот; 7 – бункер.

Рис.20.17. Схема возведения бетонных сооружений с размещением кранов на бетоновозных эстакадах:1 – сооружение; 2 – эстакада; 3 – кран; 4 – бадья; 5 – опалубка; 6 – бетонируемый блок

Рис. 20.18. Схемы расположения кранов при строительстве русловой ГЭС

А – до затопления котлованов, б – после затопления котлованов, 1 – бетоновозные пути, 2 – бетоновозная автодорога, 3- башенный кран

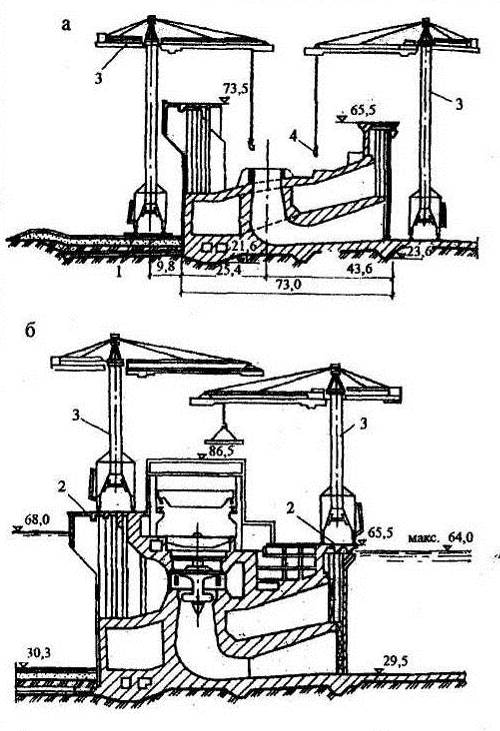

Рис. 20.19. Схема размещения кранов на Саяно-Шушенской ГЭС с башенными кранами КБГС-1000 на самоподъемной эстакаде

1 – арочно-гравитационная плотина, 2 – опоры высокой эстакады, 3 – поднимаемая платформа высокой эстакады, 4 – кран КБГС-1000, 5 – кран БК-1425, 6 – станционарная эстакада, 7 – площадка для приема бетона

В последнее время, при возведении высоких бетонных плотин со столбчатой разрезкой на блоки бетонирования, получила распространение схема с размещением бетоноукладочных кранов на бетонных сооружениях (рис.20.20). В этой схеме наибольшее применение нашли самоподъемные краны (рис.20.21).

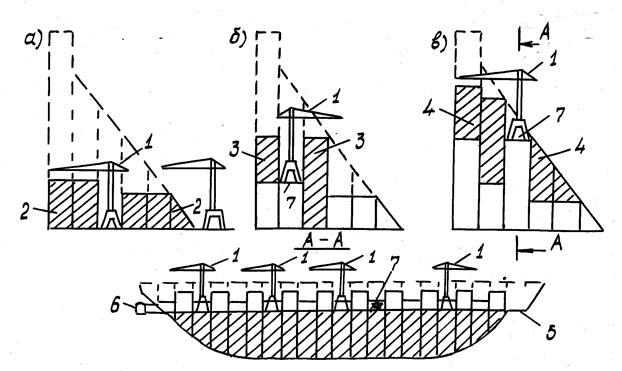

Рис. 20.20. Схема возведения бетонных сооружений с поэтапным размещением на них (а,б,в) бетоноукладочных кранов

1 – краны; 2, 3, 4 – возводимые части сооружения на 1, 2, 3 уровнях стоянки крана; 5 – подъезная автодорога; 6 – транспортный тоннель; 7 – площадки расположения крана и движения автотранспорта.

Рис. 20.20а. Схема возведения бетонных сооружений с размещением бетоноукладочных кранов на бетонных сооружениях Красноярской ГЭС

а-в – этапы возведения сооружений, г – продольный разрез, 1 – краны КБГС; 2,3,4 – блоки, возводимые соответственно на 1,2,3 этапах; 5 – отверстия для пропуска строительных расходов; 6 – подъемник кранов

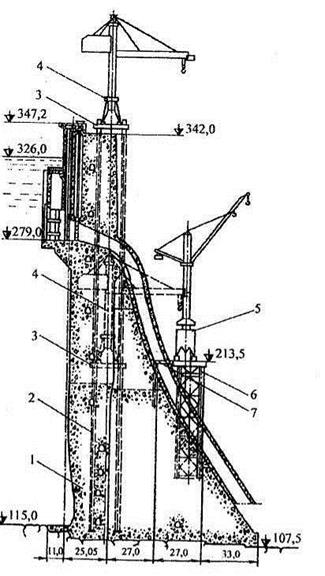

Рис.20.20.б. Схема самоподъема крана

А - соседние бетонируемые столбы (выравниваются по верхней отметке); б - башня открепляется от портала и опускается на основание, портал крана поднимается выше отметки столбов; в - между столбами прокладываются балки с крановыми рельсами, на которые опускается колеса портала. Башня поднимается в исходное положение и закрепляется с порталом.

1 - соседние бетонируемые столбы; 2 - портал крана; 3 - вертикальный столб крана; 4 - балки с крановыми рельсами

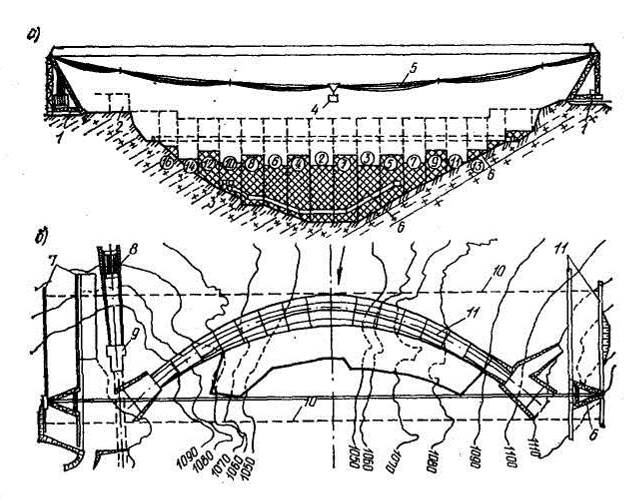

Рис. 20.22. Схема возведения бетонных сооружений с применением кабель-крана: I - башни кабель-крана; 2 - грузовой трос; 3 -грузовая тележка; 4 - транспортный трос; 5 - бадья; 6 -секции плотины; 7 - рельсовые пути; 8 - строительный тоннель для пропуска строительного расхода

Рис. 20.23. Схема размещения кабель - крана на Чиркейской ГЭС

а – продольный профиль по оси арочной плотины, б – план.

1 – опоры, 2 – разгрузочная площадка, 3 – отверстие для пропуска строительных расходов, 4 – бадья, вместимостью 8 куб.м, 5 – грузовой канат, 6 – блоки бетонирования, 7- подкрановые пути, 8 – водоприемник, 9 – помещения затворов, 10 – границы действия крана, 11- арочная плотина, цифры в кружках – очередность бетонирования блоков

Рис. 20.23. Схемы бадей: цилиндрическая бадья (а); бадья камского типа в положении загрузки из самосвала (б) и в транспортном положении (в)

1 - корпус; 2 - затвор; 3 - опорная рама; 4 - подвески; 5 - салазки; 6-автосамосвал; 7 - крюк бетоноукладочного крана

В крупном гидротехническом строительстве для подачи бетонной смеси используют в основном специальные башенные краны типа КБГС (краны башенные для гидротехнического строительства) и кабель-краны, а также башенные и стреловые краны. Технические характеристики некоторых из них даны в табл.20.10 и табл.20.11. Основные применяемые типы бадей приведены на рис. 20.23 и в табл.20.12. При этом следует стремиться к тому, чтобы производительность и грузоподъемность всех элементов в комплексе (бетоносмеситель бетонного завода – горизонтальный автотранспорт – бадья – бетоноукладочный кран) хорошо согласовывались друг с другом и обеспечивали расчетную интенсивность бетонирования.

Таблица 20.10. Некоторые технические характеристики башенных кранов типа КБГС

| Показатели | КБГС-101М | КБГС-450 | КБГС-500ХЛ | КБГС 1000А | |

| Исполнение 1 | Исполнение2 | ||||

| Вылет крюка, м: | |||||

| наибольший | |||||

| наименьший | 6,7 | 7,0 | 6,0 | 6,0 | |

| при наибольшей грузоподъемности | - | ||||

| Грузоподъемность, т: | |||||

| при наибольшем вылете | 10,0 | 10,0 | 12,0 | 25,0 | |

| при наименьшем вылете | 25,0 | 25,0 | 25,0 | 50,0 | |

| Высота подъема крюка, м | 45,0 | 45,0 | 45,0 | 33,5 | 18,5 |

| Колея, м | 10,0 | 10,0 | 10,0 | 11,6 |

Таблица 20.11. Характеристики отечественных кабель-кранов

| Тип крана | Грузоподъемность | Пролет,м | Высота башен, м | Скорость движения, м/мин | Бадья, м³ | Производительность | ||

| тележки | подъема | опускания | ||||||

| Эллинговые | ||||||||

| Красноярский | До 95 | 360-600 | 90-120 | 8,0 | 13-15 циклов/ч | |||

| Ингурский | То же | 75-150 | 135-150 | 8,0 | 8-11 циклов/ч | |||

| Чиркейский | 330-400 | 90-150 | 90-150 | 8,0 | 17,7-23,2 тыс. м³/мес | |||

| Параллельно-передвижные | ||||||||

| 7,5 | 40/30 | - | 2,0 | - | ||||

| 27/15 | - | 3,21 | - | |||||

| 69/69 | - | 4,0 | - | |||||

| 50/50 | - | 6,4 | - | |||||

| Радиальные | ||||||||

| 7,5 | 87/67 | - | - | 2,0 | - | |||

| 20/- | - | 3,2 | - |

Таблица 20.12. Техническая характеристика бадей

| Параметры | Цилиндрические бадьи | Опрокидные (ковшовые) бадьи емкостью, м³ | |||||

| БГ-8 | БГРУ-6,4 | Т-103 | 8,0 | 6,4 | 3,2 | 1,6 | |

| Емкость, м³ | 8,0 | 6,4 | 3,2 | 8,0 | 6,4 | 3,2 | 1,6 |

| Высота, мм: С траверсой Без траверсы | |||||||

| Масса бадьи, т | |||||||

| То же с бетоном |

20.3. Выбор кранов

Выбор кранов производят в два этапа. На первом этапа устанавливают техническую возможность использования крана данной размерной группы. На втором выполняют технико-экономический расчет и определяют экономическую целесообразность применения крана данного типоразмера и марки.

Исходные данные для выбора крана на I этапе:

- габариты и конфигурация сооружений (подземных и надземных частей);

- параметры блоков бетонирования и монтируемых в них конструкций (геометрические размеры, масса).

- условия доставки бетонной смеси (и иных грузов) и ее перегрузки

- тип горизонтального транспорта, его грузоподъемность и объем бетонной смеси;

- тип бадьи и ее масса;

- тип горизонтального транспорта других грузов;

- условия производства работ на площадке (степень сосредоточенности сооружений, грунтово-климатические условия, места складирования грузов и др.).

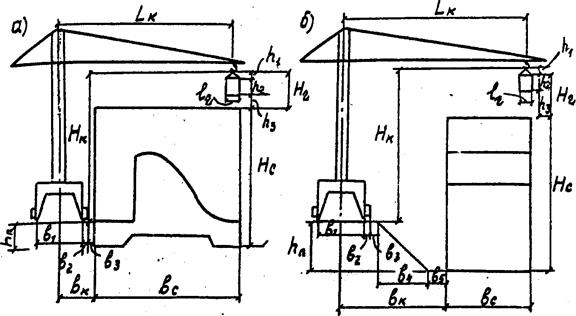

Для определения необходимых параметров кранов составляют графическую схему рабочей зоны при возведении конкретных сооружений (рис. 20.24, 20.25). Затем рассчитывают требуемые высоту подъема крюка  и вылет крюка

и вылет крюка  , а также грузоподъемность выбранного крана на требуемом вылете крюка

, а также грузоподъемность выбранного крана на требуемом вылете крюка  .

.

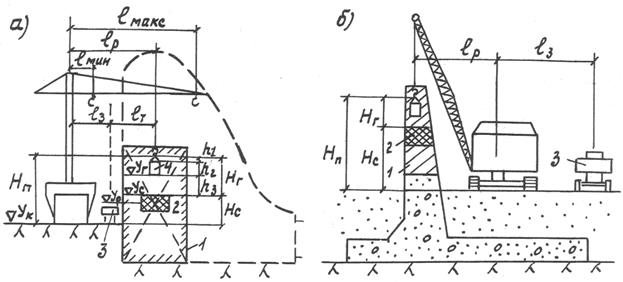

Рис.20.24. Определение рабочей зоны и необходимых параметров башенных кранов при их расположении в котловане (а); у бровки котлована (б)

Рис. 20.25. Определение рабочей зоны башенных кранов при больших размерах сооружений: I, II – этапы бетонирования и соответствующее расположение кранов; 2 - кран; 3 - эстакада

Рекомендуется следующая последовательность выбора крана.

1. Определяют габаритные размеры частей сооружений, возводимых

на разных этапах, и возможные места и отметки расположения крановых

путей (для 1 этапа - в котловане или на бровках котлована, для

II этапа - на эстакадах или на частях сооружений).

2. Рассчитывают требуемую высоту подъема крюка

(20.1)

(20.1)

где:

- наибольшая высота бетонируемой части сооружения над уровнем стоянки-крана;

- наибольшая высота бетонируемой части сооружения над уровнем стоянки-крана;

- условная высота груза;

- условная высота груза;

- высота грузозахватных устройств (колеблется от 2 до 4,5 м);

- высота грузозахватных устройств (колеблется от 2 до 4,5 м);

- высота детали переносимой кранами (бадьи, опалубки, армоконструкций и т.д.);

- высота детали переносимой кранами (бадьи, опалубки, армоконструкций и т.д.);

- запас по высоте по условиям техники безопасности (принимается в пределах 2,5-3,0 м).

- запас по высоте по условиям техники безопасности (принимается в пределах 2,5-3,0 м).

3. Находят требуемый вылет крюка. При возведении надземной части сооружения (рис. 20.23,а)

(20.2)

(20.2)

Здесь  - расстояние от оси вращения поворотной платформы крана до сооружения (условная ширина крана);

- расстояние от оси вращения поворотной платформы крана до сооружения (условная ширина крана);

- ширина сооружения;

- ширина сооружения;

- ширина транспортируемого (монтируемого) груза - ширина бадьи монтажного элемента и т.д.

- ширина транспортируемого (монтируемого) груза - ширина бадьи монтажного элемента и т.д.

Величина  зависит от конструктивного исполнения крана и размеров рельсового пути.

зависит от конструктивного исполнения крана и размеров рельсового пути.

Для башенных кранов

(20.2´)

(20.2´)

где  - ширина колеи;

- ширина колеи;

- размер выступающей за колею ходовой части;

- размер выступающей за колею ходовой части;

- величина допустимого приближения крана к сооружению.

- величина допустимого приближения крана к сооружению.

Для кранов с поворотными башнями

(20.2)

(20.2)

Где:

- радиус хвостовой части - платформы или противовесной консоли.

- радиус хвостовой части - платформы или противовесной консоли.

При возведении подземных частей сооружений (рис. 20.23,6)

(20.3)

(20.3)

где:

и

и  - то же, что в формуле (20.2);

- то же, что в формуле (20.2);

- допустимое приближение крана, к откосу котлована;

- допустимое приближение крана, к откосу котлована;

- величина заложения откоса котлована;

- величина заложения откоса котлована;

- расстояние от откоса котлована до сооружения.

- расстояние от откоса котлована до сооружения.

4. Определяют требуемую грузоподъемность крана  с учетом массы транспортируемых грузов и грузозахватных устройств:

с учетом массы транспортируемых грузов и грузозахватных устройств:

, (20.4)

, (20.4)

где:  - наибольшая масса транспортируемого груза;

- наибольшая масса транспортируемого груза;

- коэффициент, учитывающий массу грузозахватных устройств и возможное отклонение массы транспортируемого элемента от проектной (К= 1,08-1,12).

- коэффициент, учитывающий массу грузозахватных устройств и возможное отклонение массы транспортируемого элемента от проектной (К= 1,08-1,12).

При использовании крана для подачи бетонной смеси грузоподъемность крана должна быть увязана с грузоподъемностью горизонтального автотранспорта и емкостью бадьи для бетонной смеси. Объем бадьи должен быть равен объему бетонной смеси, доставляемой одним автосамосвалом. В отдельных случаях допускается разгрузка двух автосамосвалов в одну бадью. В свою очередь объем бетонной смеси в автосамосвале должен быть кратным объему готовой смеси, выдаваемой бетоносмесителем бетонного завода; тогда

;

;  (20.4´)

(20.4´)

где:  - масса бетонной смеси;

- масса бетонной смеси;

- масса бадьи;

- масса бадьи;

- объем смеси;

- объем смеси;

- плотность смеси.

- плотность смеси.

5. По имеющейся номенклатуре кранов выбирают наиболее подходящий по грузоподъемности и назначению и проверяют соответствие его характеристик требуемым

. По грузовой характеристике крана проверяют соответствие вылета крюка требуемой высоте подъема крюка. Для кранов с балочной стрелой высота подъема не зависит от вылета крюка. При отсутствии грузовой характеристики проверку производят по грузовому моменту:

. По грузовой характеристике крана проверяют соответствие вылета крюка требуемой высоте подъема крюка. Для кранов с балочной стрелой высота подъема не зависит от вылета крюка. При отсутствии грузовой характеристики проверку производят по грузовому моменту:

где Mк - грузовой момент крана для данного типоразмера.

Существенное значение при выборе крана имеют скоростные характеристики кранов - скорости подъема, опускания грузов, передвижения тележки. Для подачи бетонной смеси в блоки должны применяться высокоскоростные краны, для монтажных работ - низкоскоростные.

- Для выбранного крана уточняют схему размещения, область охвата и составляют расчетную схему для определения производительности крана (рис. 20.26).

Рис. 20.26. Расчетная схема к определению производительности башенного (а) и гусеничного крана (б)

1 - бетонируемая часть сооружения; 2 - расчетный блок; 3 -положение бадьи при загрузке; 4 - положение бадьи при переносе (опускании)

20.5. Определение производительности кранов

Краны относятся к машинам цикличного действия, поэтому, согласно общему подходу (глава 7), техническая производительность:

(20.5)

(20.5)

где:

- фактическая масса транспортируемого груза за один цикл, т;

- фактическая масса транспортируемого груза за один цикл, т;

- грузоподъемность крана, т;

- грузоподъемность крана, т;

- коэффициент использования грузоподъемности крана (коэффициент загрузки);

- коэффициент использования грузоподъемности крана (коэффициент загрузки);

- количество циклов в час (при определении времени-цикла в секундах);

- количество циклов в час (при определении времени-цикла в секундах);

- время одного цикла, с,

- время одного цикла, с,

(20.5’)

(20.5’)

где:

- время загрузки бадьи;

- время загрузки бадьи;

- время подъема бадьи (груза) до уровня переноса;

- время подъема бадьи (груза) до уровня переноса;

- время поворота стрелы крана;

- время поворота стрелы крана;

- время перемещения грузовой тележки по стреле крана;

- время перемещения грузовой тележки по стреле крана;

- время опускания бадьи (груза) до уровня разгрузки (монтажа);

- время опускания бадьи (груза) до уровня разгрузки (монтажа);

- время разгрузки бадьи (закрепления при монтаже);

- время разгрузки бадьи (закрепления при монтаже);

- время подъема бадьи без смеси (крюка без груза);

- время подъема бадьи без смеси (крюка без груза);

- время поворота бадьи без смеси (крюка без груза);

- время поворота бадьи без смеси (крюка без груза);

- время перемещения грузовой тележки без груза;

- время перемещения грузовой тележки без груза;

- время опускания бадьи без смеси;

- время опускания бадьи без смеси;

- время маневрирования крана при установке бадьи для последующей загрузки;

- время маневрирования крана при установке бадьи для последующей загрузки;  ,

,  - коэффициенты совмещения операций в груженом состоянии и в порожнем.

- коэффициенты совмещения операций в груженом состоянии и в порожнем.

Эксплуатационная часовая производительность:

, (20.6)

, (20.6)

где:

- коэффициент использования внутрисменного рабочего времени, зависящий от типа крана и периодов строительства (0,8-0,9).

- коэффициент использования внутрисменного рабочего времени, зависящий от типа крана и периодов строительства (0,8-0,9).

Эксплуатационная сменная и месячная производительность:

;

;  , (20.7)

, (20.7)

где Тч, Тсм - расчетное число рабочих часов в смену и рабочих смен в месяц, определяемое по годовому режиму работы.

По данным института "Гидропроект" расчетное число рабочих смен кранов при различных режимах работы может быть принято по табл. 20.13.

Расчетное количество кранов для укладки бетона

(20.8)

(20.8)

Производительность и количество кранов, определенные для нормального расчетного режима работы кранов, должны быть проверены на удовлетворение максимальной (пиковой) месячной интенсивности бетонных работ при форсированном режиме:

;

;  . (20.9)

. (20.9)

Таблица 20.13. Расчетное число рабочих смен кранов на укладке бетонной смеси

| Тип | Климатические зоны | ||||||||

| Режим | Период | кранов | I | П | III | 1V | V | V1 | |

| Расчетный | Летний (пиковый | Башенные | |||||||

| год), см/мес | Гусеничные | ||||||||

| Кабельные | |||||||||

| Зимний (пиковый год), см/год | Башенные | ||||||||

| Гусеничные | |||||||||

| Кабельные | |||||||||

| Расчетное число | Башенные | ||||||||

| рабочих смен кранов в год | Гусеничные | 588 - | |||||||

| Кабельные | |||||||||

| Форсиро- ванный | Летний (пиковый год), см/мес | Башенные | 82,5 | 81,0 | 79,5 | 79,0 | |||

| Гусеничные | 82,5 | 81,0 | 81,0 | 81,0 | 79,5 | 78,0 | |||

| Кабельные | 81,0 | 79,5 | 78,0 | 78,0 | 76,5 | 73,5 |

20.6. Определение комплексной производительности кранов

Бетоноукладочные краны часто выполняют весь комплекс работ по бетонированию сооружений, включающий помимо собственно подачи бетонной смеси, работы по подаче, установке и снятию опалубки, подаче и монтажу арматуры, металлоконструкций, закладных деталей, средств утепления блока в зимний период и т.п.

При выполнении этих вспомогательных работ кран, как правило, используется неэффективно как по грузоподъемности, так и по времени, поэтому целесообразно использовать основной кран в комплексе с переносным вспомогательным краном. В этом случае основной объем вспомогательных работ - установка и снятие опалубки, монтаж легких армоконструкций и закладных деталей и т.п. - выполняется вспомогательным краном, а основной бетоноукладочный кран осуществляет подачу бетонной смеси, переносит вспомогательный кран из блока в блок и подает к нему грузы. С целью уменьшения занятости основного крана целесообразно осуществлять их контейнеризацию, т.е. собирать грузы (вспомогательные материалы и оборудование) в специальные контейнеры, подаваемые бетоноукладочными кранами в блок, в зону действия вспомогательных кранов.

Как показывает практика, при выполнении основным бетоноукладочным краном всего комплекса бетонных работ занятость его на вспомогательных операциях составляет 30-40% от всего времени работы крана. При использовании вспомогательных кранов занятость его на вспомогательных операциях уменьшается до 10-15%. Однако как в том, так и в другом случае основной бето

Дата добавления: 2021-05-28; просмотров: 830;