В. Секционная система разрезки с однослойными длинными блоками из укатанного жесткого бетона

Основная суть та же, что и для предыдущей системы (см. рис. 15.8). Разница заключается в том, что в блок укладывают не обычный, а жесткий бетон, уплотняемый катками (так называемый укатанный жесткий бетон). Толщина слоя при этом равна, по данным практики, 0,3–0,5 м. в зависимости от состава бетона и мощности катков для уплотнения.

Температурный режим блоков обеспечивается в основном малым расходом цемента (до 100–120 кг/м³) и дополнительно заменой части этого цемента золой – уноса, что сильно снижает температуру экзотермического разогрева, а следовательно, температурные перепады.

Основные преимущества и недостатки те же, что и в предыдущей системе. Кроме того, применение укатанного бетона по всей ширине плотины, в том числе и в напорной грани, вызывают определенные технологические осложнения, особенно в суровых климатических условиях.. Обычно для напорной грани предусматривают укладку обычного вибрируемого бетона. В этих случаях для суровых климатических условий наиболее рациональной может оказаться смешанная система разрезки с комбинацией столбчатой и секционной разрезок.

15.6. Смешанные системы разрезки

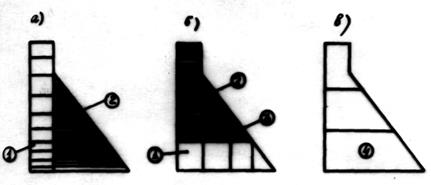

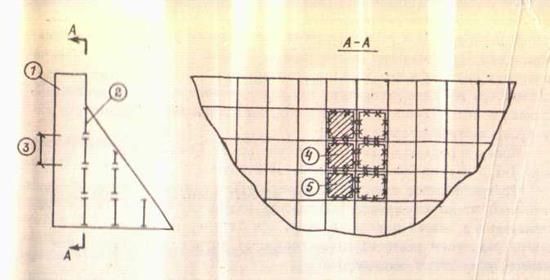

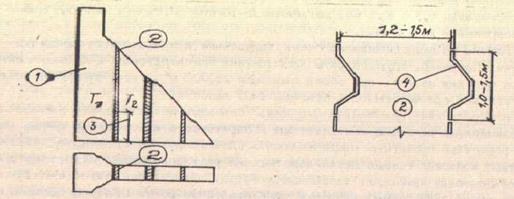

Кроме изложенных выше трех основных систем разрезки на блоки бетонирования и их разновидностей существуют различные их сочетаний (рис. 15.9). Наиболее перспективна из них смешанная система разрезки из комбинации столбчатой разрезки и секционной длинными блоками. При этой системе напорная грань выполняется в виде монолитного столба из обычного бетона с соблюдением всех технологических требований по предотвращению трещинообразования для столбчатой системы разрезки. Основная низовая часть плотины возводится с секционной разрезкой длинными блоками. В зависимости от применяемого типа бетона это могут быть или длинные блоки из обычного бетона («токтогульский» метод) или длинные блоки из укатанного бетона.

Рис. 15.9. Смешанные системы разрезки из комбинаций столбчатой разрезки и секционной длинными блоками

1 – столбчатая система; 2 – длинные блоки; 3 – арматурный пояс; 4 – высокие длинные блоки («канадская» система)

Смешанная система разрезки позволяет применять прогрессивную технологию с разрезкой длинными блоками в районах с суровыми климатическими условиями. При этом для выдерживания требуемого температурного режима возможна такая организация работ, при которой блоки в верховых столбах бетонируют в зимнее время, а длинные блоки в остальной части – в летнее время. Такая система предложена и осуществляется на строительстве Бурейской ГЭС.

Возможна и другая конструктивная схема комбинации этих систем (рис. 15.9,б), при которой в прискальной зоне сооружение бетонируется столбами, а в верхних частях в удалении от основания – длинными блоками из обычного бетона.

В первом ярусе длинных блоков над столбами устраивают армированный пояс для предотвращения трещинообразования в этом и вышестоящих ярусах от деформаций нижних столбчатых массивов. Это позволяет вести бетонные работы по столбчатой системе при неполностью законченном и организованном бетонном хозяйстве с переходом на длинные блоки в удалении от основания при хорошем развитии и организации всего бетонного хозяйства по полной проектной схеме. Такая система частично применялась на строительстве плотины Красноярской ГЭС.

Смешанной системой разрезки является также так называемая «канадская» система длинными и одновременно высокими блоками (рис. 15.9,в). В этой системе предусматривается возможность увеличения не только длины блоков до размеров секций, но и высоты блоков до предельных размеров по условиям организации работ и крепления опалубки (из практики канадского плотиностроения – до 22 м.). Бетонирование ведут в опалубке специальной конструкции, которая крепится на жестких металлических фермах. Такая система применялась при строительстве ряда контрфорсных плотин в Канаде. Для этой системы необходимо особенно хорошая организация массовых бетонных работ с самого начала строительства. В практике отечественного строительства такая система не нашла распространения из-за сложности и дороговизны устройства опалубки с большой несущей способностью и сложностью обеспечения необходимого температурного режима.

ГЛАВА 16. Омоноличивание временных швов бетонных плотин

16.1. Общие положения

Как следует из гл.14, в период твердения бетон в блоках разогревается, а затем остывает до эксплуатационной температуры. В процессе остывания происходят деформации отдельных блоков и столбов, швы между ними раскрываются и для обеспечения монолитности работы требуется исключить отрицательное влияние этих раскрытий швов. При различных системах разрезки на блоки бетонирования условия раскрытия швов разные, а следовательно, мероприятия также разные.

Особенно сильно раскрытие швов сказывается при столбчатой разрезке. В связи с этим после остывания бетона до температур, ниже которых в будущем бетон в сооружении остывать не будет, производят так называемое омоноличивание швов, т.е. заполнение швов ("щелей") каким-то материалом. Для плотин с тонкими межстолбчатыми швами омоноличивание осуществляют путем цементации, а для плотин с объемными швами – путем бетонирования,

При секционной системе разрезки межблочные швы в пределах секции отсутствуют и раскрываются только межсекционные швы. В гравитационных типах плотин отдельные секции работают самостоятельно, поэтому омоноличивание межсекционных швов не требуется.

Для арочных плотин необходима совместная работа секций как в консольном, так и в арочном направлении. Поэтому для этих плотин требуется омоноличивание, также и межсекционных швов.

Омоноличивание может потребоваться и при смешанной системе разрезки, например, при комбинации столбчатой и секционной.

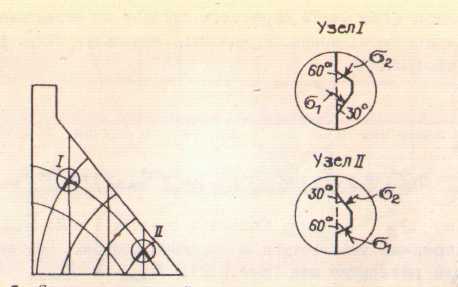

В связи с трудностью обеспечения в швах хорошего сцепления цементного раствора с бетоном столбов необходимо создавать условия, при которых материал в швах работал бы только на сжатие. Для этого в плоскости шва создают штрабы с ориентацией плоскостей по траектории главных напряжений. В результате по этим площадкам отсутствуют скалывающие напряжения и имеются только сжимающие (рис.16.1).

Рис. 16.1. Схема траекторий главных напряжений в плотине и ориентировка плоскостей штрабления в швах

I – траектории главных напряжений; 2 – узел I и II – ориентировка плоскостей штрабления в различных частях плотин

16.2. Омоноличивание швов с помощью цементации

Омоноличивание тонких межстолбчатых (для гравитационных плотин) и межсекционных (для арочных) швов осуществляют путем цементации этих швов. Как следует из предыдущего, бетон в сооружении в процессе эксплуатации принимает температуру, близкую к среднегодовой. Поэтому цементацию швов во избежание будущего дополнительного раскрытия в принципе необходимо проводить именно при температурах, близких к среднегодовой или ниже, когда дальнейшие температурные деформации в столбах уже не будут иметь места.

Омоноличивание выполняют до принятия напора омоноличиваемой части сооружения. Обычно в качестве расчетной температуры омоноличивания сооружения принимают среднемноголетнюю температуру бетонной кладки в районе расположения швов.

Качество цементации в значительной степени зависит от величины раскрытия шва. Максимальное раскрытие швов от равномерных температурных деформаций (без учета перекосов столбов от неравномерного распределения температуры) можно определить, используя общую формулу температурных деформаций:  .

.

Подставляя значения  и

и  для нашего случая, получаем:

для нашего случая, получаем:

, (16.1)

, (16.1)

где:  и

и  – длина блоков в столбах 1 и 2;

– длина блоков в столбах 1 и 2;  и

и  – начальные средние температуры в соседних столбах, соответствующие моменту начала раскрытия шва;

– начальные средние температуры в соседних столбах, соответствующие моменту начала раскрытия шва;  и

и  – конечные средние температуры в соседних столбах, соответствующие моменту омоноличивания плотины (рис. 16.2).

– конечные средние температуры в соседних столбах, соответствующие моменту омоноличивания плотины (рис. 16.2).

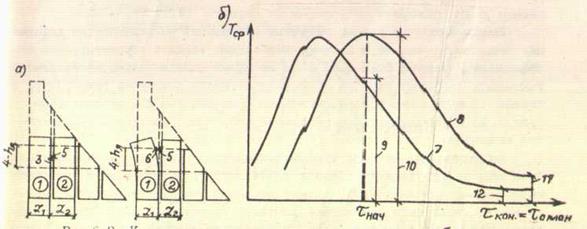

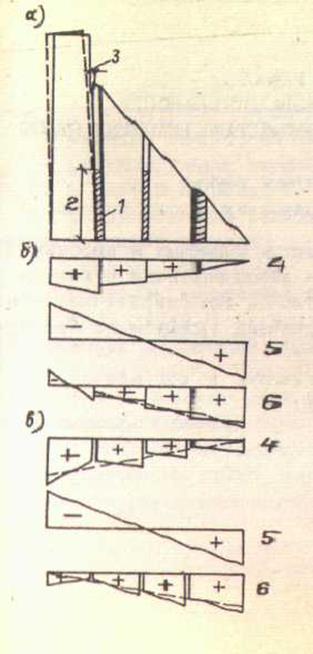

Рис.16.2. К определению величины раскрытия межстолбчатого шва: а) расчетная схема столбов, б) температурный режим в столбах

1, 2 – номера столбов плотины; 3 – цементируемый шов; 4 – высота яруса цементации; 5 – раскрытие шва при равномерном остывании столбов; 6 – дополнительное раскрытие шва от перекоса столба из-за неравномерности температуры по толщине столба; 7,8 –  ,

,  – кривые изменения средних температур в омоноличиваемых частях (картах); 9,10 –

– кривые изменения средних температур в омоноличиваемых частях (картах); 9,10 –  ,

,  – средние температуры в столбах 1 и 2 в период начала раскрытия швов,

– средние температуры в столбах 1 и 2 в период начала раскрытия швов,  ,

,  – время начала раскрытия швов и время омоноличивания; 11, 12 –

– время начала раскрытия швов и время омоноличивания; 11, 12 –  ,

,  – средние температуры в столбах 1 и 2 в период омоноличивания

– средние температуры в столбах 1 и 2 в период омоноличивания

За момент начала раскрытия шва следует принимать момент достижения максимальной температуры экзотермии во втором столбе, укладываемом с отставанием по времени от первого.

Фактически по данным натурных наблюдений на ряде плотин деформации несколько меньше, и поэтому необходимо вводить корректирующий коэффициент, равный 0,25–0,5. В то же время дополнительно необходимо учитывать перекос столбов от неравномерности изменения температуры в столбе (блоке) как в горизонтальном сечении, так и в вертикальном (рис. 16.2). Дополнительное раскрытие швов может достигать существенной величины.

Желательно, чтобы средняя температура в омоноличиваемых столбах была как можно ближе к среднегодовой эксплуатационной, т.е. для массивных сооружений близкой к среднегодовой температуре воздуха. Однако из-за сложности охлаждения до такой температуры часто температуру назначают несколько выше, если выполняется условие, при котором температурные напряжения от последующего дополнительного остывания бетона после цементации не превышают напряжений по плоскости шва от гидростатического давления и было исключено дополнительное раскрытие зацементированных швов. Исходя из этого температура омониличивания швов остается в пределах 5–10°С. Например, температура ононоличивания на плотинах Братской и Красноярской ГЭС 5–8°С, Ланджанурской – 13°С, Ингурской – 14°С, Саяно-Шушенской – 2–7°С.

Поскольку омоноличивание таких швов осуществляют нагнетанием в шов цементационного раствора, то качественная цементация зависит и от величины раскрытия и от проникающей способности растворов. Как показывают экспериментальные исследования, полное заполнение шва обычным цементным раствором без добавок возможно при раскрытиях швов более 0,5 мм. При меньших раскрытиях для полного заполнения шва необходимо применять специальные растворы с пластифицирующими добавками или даже суперпластификаторами.

Среднее раскрытие швов на строительстве Красноярской ГЭС составило 1–1,5 мм.; на Саяно-шушенской 1,5–3,0 мм.

Раскрытие швов зависит от температурного режима блоков, а, следовательно, от сезона укладки. Поскольку разогрев бетонных блоков, укладываемых в летний период, больше, чем блоков, укладываемых в зимний период, то и соответственно раскрытие летних швов больше, чем зимних, и их легче цементировать.

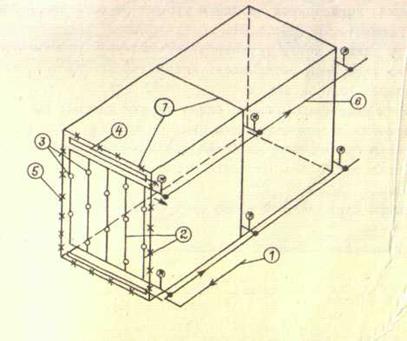

Нагнетание цементного раствора в шов осуществляется через специальную систему труб с выпусками, закладываемыми в бетон при бетонировании плотины. Выпуски должны располагаться равномерно, чтобы обеспечить подачу раствора во все части шва. Для обеспечения равномерного заполнения шва и возможности создания давления при нагнетании раствора омоноличиваемые швы делят на отдельные участки на так называемые карты цементации. Карты цементации, находящиеся на одном уровне по всей длине плотины, образуют ярус цементации (рис.16.З).

Рис. 16.3. Схема разбивки межстолбчатых швов на ярусы и карты цементации

I – секции плотины; 2 – межстолбчатые швы; 3 – ярус цементации; 4 – карта цементации; 5 – уплотнение по контуру карты

По контуру каждой карты устанавливают шпонки – уплотнения. Шпонки выполняют из различных материалов: металлических листов, синтетических материалов, резины, дерева.

Длина карты цементации обычно равна ширине секции. Высоту карты выбирают из условия отсутствия растягивающих напряжений в столбах от давления раствора при нагнетании более 0,1 МПа. По опыту высота ярусе колеблется в пределах 8–20 м., площадь карты 80–600 м² (табл. 16.1).

Таблица 16.1. Размеры карт цементации на построенных плотинах

| Наименование гидроузла | Высота плотины, м | Тип плотины | Высота яруса цементации, м | Площадь карты цементации,м² |

| Братская ГЭС Красноярская ГЭС Усть-Илимская ГЭС Ланджанурская ГЭС Чиркейская ГЭС Ингурская ГЭС Шаста (США) Глен-Каньон Боулдер | 271,5 | Гравитационная То же То же Арочная То же То же Гравитационная То же То же | 9–12 | 130–200 100–180 200–300 До 600 |

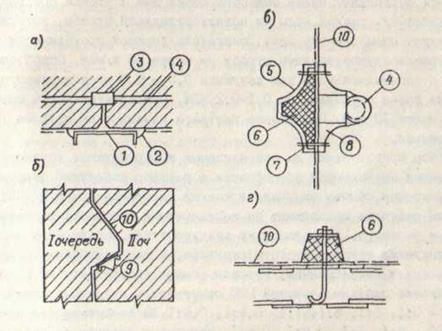

Все карты оборудуются трубной цементационной системой с выпусками для подачи цементного раствора. Система включает подводящий и отводящий коллекторы, систему разводящих труб – питателей, цементационные выпуски и воздухоотводящую трубу (рис. 16.4). Число выпусков определяется из расчета 3–6 кв. м на один выпуск. Применяют различные конструкции выпусков (рис. 16.5, а, б, в). Наибольшее применение при цементации швов получили точечные тарельчатые выпуски однократного действия.

Рис.16.4. Схема трубной цементационной системы

I – подводящий коллектор; 2 – питатели; 3 – выпуски; 4 – воздухоотводящая штраба; 5 – шпонки; 6 – отводящий коллектор; 7 – цементируемые швы

В случае если первичная цементация проходила при более высоких температурах по сравнению с требуемыми, предусматривают вторичную цементацию. Для этого применяют специальные выпуски с автономной системой труб, позволяющие производить промывку этой системы после первичной цементации (рис. 16.5, в, г).

Рис. 16.5. Схемы цементационных выпусков (клапанов): а, б – выпуски для первичной цементации; в, г – выпуски для вторичной цементации (а – тарельчатый; б – линейный; в – типа «капитен»; г – с резиновым клапаном (Гидроспецстрой))

I – крышка; 2 – обмазка цементным раствором; 3 – тройник; 4- питательная труба; 5 – хомут; 6 – резиновый клапан; 7 – шпилька; 8 – фланец корпуса; 9 – треугольный короб; 10 – цементируемый шов

Возможно и совмещение первичной и вторичной систем цементации, но это не всегда возможно, так как первичная цементация производится при значительных раскрытиях швов с применением густых растворов, которые могут засорить трубы и клапаны.

Технология цементации. Перед проведением инъекции производят промывку системы, водонасыщение бетона со стороны шва и гидравлическое опробование. Промывку трубной цементационной системы осуществляют через отводящий коллектор сверху вниз. Воздухоотводящую трубку промывают нагнетанием воды через подводящий коллектор. Промывку ведут до полного осветления вытекающей из трубы воды. При гидравлическом опробовании определяют общее водопоглощение шва и утечки при разных режимах движения, расход воды из воздухоотводящей штрабы, который характеризует проходимость шва.

Показатель хорошей проходимости шва – расход через воздухоотводящую штрабу не менее 30 л/мин. Опробование начинают с нагнетания воды при давлении 0,5 – 0,7 от допустимого, увеличивая далее ступенями по 0,1 – 0,2 МПа. Продолжительность опробования не менее 30 мин. Нагнетание раствора начинают не позднее 12 ч после промывки.

Раствор приготовляют на стационарных и передвижных установках. Для повышения проникающей способности в раствор добавляют пластификаторы. Цементацию обычно начинают с жидких растворов при В/Ц = 5:1. Циркуляцию раствора продолжают до выравнивания плотности нагнетаемого раствора и раствора, выходящего из воздухоотвода, после чего переходят на следующую ступень густоты раствора, и так постепенно сгущают его до конечной консистенции, которая обычно составляет 1:0,6. При омоноличивании плотины Братской ГЭС применялись следующие консистенции: В/Ц = 5:1, 3:1, 2:1, 1:1, 0,8:1, 0,6:1. На строительстве Красноярской ГЭС – 5:1, 1:1, 0,8:1, 0,6:1. Нагнетают раствор до достижения отказа или конечной консистенции. За отказ принимают момент, когда расход раствора не превышает 1 л/мин. В этот период обычно прекращается выход раствора через воздухоотводящую трубу. Далее производят еще сгущение раствора и опробование его в течение 10-15 мин.

Очередность омоноличивания швов по профилю плотины определяют по принципу от низового столба – к верховому и снизу вверх. Инъекция может осуществляться как раздельно по каждой карте, так и по групповой схеме. Более качественная цементация имеет место при раздельной схеме. Недостатки групповой – в наличии разных раскрытий швов, что требует разной технологии (давлений) и составов растворов.

Цементационное оборудование обычно размещают в дренажных и инспекционных галереях плотин или в специальных галереях. Растворные узлы располагают в галереях через 150 – 200 м по длине плотины, а при облегченных плотинах – в полостях.

В процессе цементации необходимо строго соблюдать технологический режим, следить за допустимыми давлениями. Для этого швы снабжают соответствующей контрольно-измерительной аппаратурой (КИА) в виде щелемеров, тензометров и др.

Для улучшения условий проходимости шва и соответственно качества цементации предусматривают предварительное дополнительное его раскрытие до допустимых размеров путем повышения давления при цементации.

Работы по омоноличиванию очень трудоемки и продолжительны по времени. Например, трудозатраты на плотине Красноярской ГЭС составили 0,4 чел/дня на 1 м² при общей площади 280000 м², что требовало около трех лет при численности бригады 100 человек.

Контроль качества омоноличивания. Основным показателем качества омоноличивания является соответствие напряженного состояния тела плотины расчетным проектным предпосылкам. Однако прямая проверка этого критерия возможна только после наполнения водохранилища. Поэтому для оценки качества применяют косвенные методы, заключающиеся в контроле выдерживания всех технологических требований на всех этапах цементации, особенно температурного режима в омоноличиваемых столбах и блоках и проходимости системы при конкретных раскрытиях шва.

В период цементации особенно важен контроль за расходом и плотностью раствора, подаваемого в шов, и раствора, выходящего из воздухоотводной трубы. По замеренным значениям плотности определяют водоцементное отношение

, (16.2)

, (16.2)

где  и

и  – плотности раствора и цемента. Результаты цементации обычно характеризуют общей массой израсходованного цемента на 1 м² площади шва. По опыту этот расход составляет в среднем 5–10 кг/м² (Братская плотина – 7,7–7,8 кг/м², Гранд-Диксан 5,7–10,8 кг/м²).

– плотности раствора и цемента. Результаты цементации обычно характеризуют общей массой израсходованного цемента на 1 м² площади шва. По опыту этот расход составляет в среднем 5–10 кг/м² (Братская плотина – 7,7–7,8 кг/м², Гранд-Диксан 5,7–10,8 кг/м²).

Для конечного контроля качества проходят контрольные скважины, подсекающие зацементированные швы в различных зонах с отбором и испытанием кернов. В результате определяют сплошность цементации, прочность контакта и водопроницаемость.

16.3. Омоноличивание с помощью объемных замыкающих блоков

Условия, обусловливающие столбчатую разрезку с объемными замыкающими блоками, изложены выше. Суть заключается в том, что в особо суровых климатических условиях, когда среднегодовая температура значительно ниже нуля (минус 3–5°С и ниже), возникают сложности в проведении цементации промороженного бетона, поэтому между столбами в секции плотины оставляют объемные швы шириной 1,2–1,5 м. (рис. 16.6).

Рис.16.6. Схема омоноличивания плотины с помощью объемных замыкающих блоков

1 – столбчатые массивы; 2 – объемные межстолбчатые швы; 3 – ярусы бетонирования; 4 – железобетонная опалубка швов;  и

и

– температура в омоноличиваемых столбах

– температура в омоноличиваемых столбах

Омоноличивание таких швов осуществляют их бетонированием при полностью промороженном бетоне в соседних столбах.

Технология омоноличивания включает следующие элементы:

- промораживание бетона в столбах до температуры ниже среднегодовой;

- закрытие полости шва и обогрев бетонных поверхностей до положительных температур на глубину (20–30 см.), обеспечивающую гарантированный набор прочности бетона в шве при его твердении;

- подготовка блоков к бетонированию (очистка поверхности, установка КИА и др);

- бетонирование блоков соответствующим составом бетона.

Если применяют электрообогрев в швах, размораживания бетона в столбах по глубине не требуется, необходимо только обеспечить начальный поверхностный прогрев с дальнейшим электрообогревом стенок в период твердения. Такой метод омоноличивания применялся на строительстве плотин Мамаканской и Зейской ГЭС. Применение этого метода обеспечивает гарантированное качество омоноличивания.

Большое преимущество этого метода – возможность целенаправленно влиять на улучшение напряженного состояния плотины путем регулирования температурного режима с обжатием столбов плотины. Обжатие столбов можно обеспечить за счет их глубокого промораживания значительно ниже эксплуатационной температуры и последующего их отогрева после омоноличивания до эксплуатационных, а также за счет специального наклона верхового столба путем целенаправленного нагрева со стороны шва (рис.16.7).

Рис. 16.7. Влияние способов и условий омоноличивания на напряженное состояние плотины: а – схема плотины; б – напряжения в основании плотины при столбчатой разбивке с тонкими швами; в – напряжения в основании плотины при разрезке с объемными межстолбчатыми швами и омоноличивании промороженных столбов

1 – Межстолбчатый шов; 2 – ярус омоноличивания (бетонирования); 3 – целенаправленное дополнительное раскрытие объемного межстолбчатого шва; 4 – эпюра напряжений (нормальных) в основании от собственного веса; 5 – эпюра напряжений от гидростатического давления; 6 – суммарная эпюра

Главное требование при этом, чтобы соблюдалась допустимая неравномерность напряжений в основании столбов и отсутствовали растягивающие напряжения в основании верховой грани. Использование указанного преимущества данного метода омоноличивания при возведении плотин Мамаканской и Зейской ГЭС позволило значительно улучшить напряженное состояние верхового столба плотины и в связи с этим сократить объемы бетонных работ к пуску первых агрегатов ГЭС.

ГЛАВА 17. Вспомогательные работы

17.1. Заготовка заполнителей

Общие положения по подбору состава бетона

Бетон представляет собой сложную смесь - конгломерат, состоящий из крупного заполнителя (гравия, щебня), мелкого заполнителя (песка), цемента, воды и различных добавок. Подбор состава бетона в конечном итоге заключается в установлении количества всех составляющих материалов, необходимых для получения 1 м³ бетонной смеси, отвечающей заданным требованиям. Наиболее дорогой из этих материалов - цемент. Поэтому при подборе состава бетона и при дальнейшей технологии его приготовления и укладки на всех этапах должны быть предусмотрены мероприятия, обеспечивающие минимально возможные расходы цемента. Снижение расхода цемента является одним из ряда комплекса мероприятий, обеспечивающих трещиностойкость и монолитность массивных бетонных гидротехнических сооружений. Первоначально расход цемента определяют в проекте на стадии подбора состава бетона и в дальнейшем уточняют на строительстве бетонной лабораторией применительно к конкретным производственным условиям.

Большое влияние на расход цемента, однородность бетонной смеси и ее свойства оказывает состав как крупных, так и мелких заполнителей по таким характеристикам, как: максимальная крупность, плотность и разнородность, форма частиц, отношение доли крупного и мелкого заполнителя.

Влияние всех этих факторов возможно рассматривать исходя из того условия, что объем цементного теста, а следовательно, расход цемента должен быть достаточен для обволакивания поверхности всех частиц заполнителей. Отсюда чем больше суммарная поверхность частиц заполнителей, тем больше расход цемента. Анализ этих факторов позволяет сделать следующие общие выводы по требованиям к заполнителям с точки зрения уменьшения расхода цемента и обеспечения однородности смеси:

· Максимальный диаметр частиц - максимально возможный.

· Заполнители должны быть разнозернистые, для чего необходимо предусматривать фракционирование.

· Количество фракций - максимально возможное.

· Количественное соотношение фракций различной крупности должно обеспечивать максимальную плотность (минимальную пустотность) и должно быть постоянно для данной марки бетона.

· Гравий предпочтительнее щебня (при отсутствии прочностных ограничений).

· Лещаднооть вредна и должна быть ограничена.

· Содержание пыли вредно и должно быть ограничено.

Требования к заполнителям

Практические требования к заполнителям регламентируются рядом нормативных документов.

Крупные заполнители. В качестве крупного заполнителя могут применяться щебень, гравий и щебень из гравия. Выбор крупных заполнителей производят по зерновому составу, плотности, прочности, содержанию зерен слабых пород, содержанию зерен пластинчатой (лещадной) и игловатой формы, водопоглощению, морозостойкости, содержанию пылевидных и глинистых частиц и петрографическому составу, в том числе содержанию вредных примесей включая органические примеси и потенциально реакционно-способные породы и минералы.

Проверку пригодности материалов производят по соответствующим ГОСТам при изыскании карьеров и подборе состава бетона.

В технологии приготовления крупных заполнителей должно быть предусмотрено разделение заполнителей на фракции для обеспечения постоянства зернового состава и, следовательно, однородности состава бетонной смеси. Модуль шкалы фракционирования, как правило, принимают не более двух (иногда четырех), поэтому рекомендуется следующее количество фракций в зависимости от максимального диаметра Днаиб:

20 мм - 2 фракции (5-10; 10-20 мм),

40 мм - 3 фракции (5-10; 10-20; 20-40 мм),

70 (80 мм) - 4 фракции (5-10; 10-20; 20-40; 40-70; 40-80),

120 мм - 5 фракций (5-10; 10-20; 20-40; 40-80; 80-120),

150 мм - 6 фракций (5-10; 10-20; 20-40; 40-80; 80-120; 120-150).

Количественное соотношение фракций определяют экспериментально для конкретного карьера из условия получения наибольшей плотности.

В отечественной практике обычно применяется Дмах  120 мм из-за сильного утяжеления конструкции бетоносмесителей при большей крупности. Для массивных гидротехнических сооружений разрешается Дmах = 150 мм. Диаметр Дмах >150 мм разрешается только для добавления непосредственно в блок.

120 мм из-за сильного утяжеления конструкции бетоносмесителей при большей крупности. Для массивных гидротехнических сооружений разрешается Дmах = 150 мм. Диаметр Дмах >150 мм разрешается только для добавления непосредственно в блок.

Мелкие заполнители. В качестве мелкого заполнителя для бетона применяют крупные, средние и мелкие пески, природные и дробленые, отвечающие требованиям ГОСТа. Принципиальные требования к песку те же, что и к крупному заполнителю. Особенно существенное значение для оценки качества песка имеет его гранулометрический состав. Числовой характеристикой гранулометрического состава является модуль крупности Мк- частное от деления суммы полных остатков на всех ситах стандартного набора (5; 2,5; 1,2; 0,6; 0,3; 0,15 мм) на общий вес материала, т.е.

; (17.1)

; (17.1)

где Рi - вес полного остатка материала на сите i -го стандартного размера; Р - общий вес материала.

Модуль крупности колеблется в основном в пределах 1,0 – 3,5. Чем больше модуль крупности, тем выгоднее с точки зрения экономии цемента. Применение песка с модулем крупности менее 1,0 требует специального экономического обоснования.

Дата добавления: 2021-05-28; просмотров: 753;