Механическая и термическая обработка ходовых колес кранов и крановых тележек.

Ходовые колеса кранов и тележек изготавливают из поковок или штамповок (Ст 65Г, 60Г, 40Г и др.), отливок (Ст 55 JI-II) или цельнокатаных заготовок из сталей, близких по -составу и механическим свойствам к маркам сталей 60Г и 65Г.

Главной операцией при механической обработке ходовых колес кранов и тележек является токарно-карусельная. Ее трудоемкость в значительной мере определяется величиной припуска на обработку, что зависит от вида заготовки. Наименьшие припуски имеют вальцованые и штампованые заготовки.

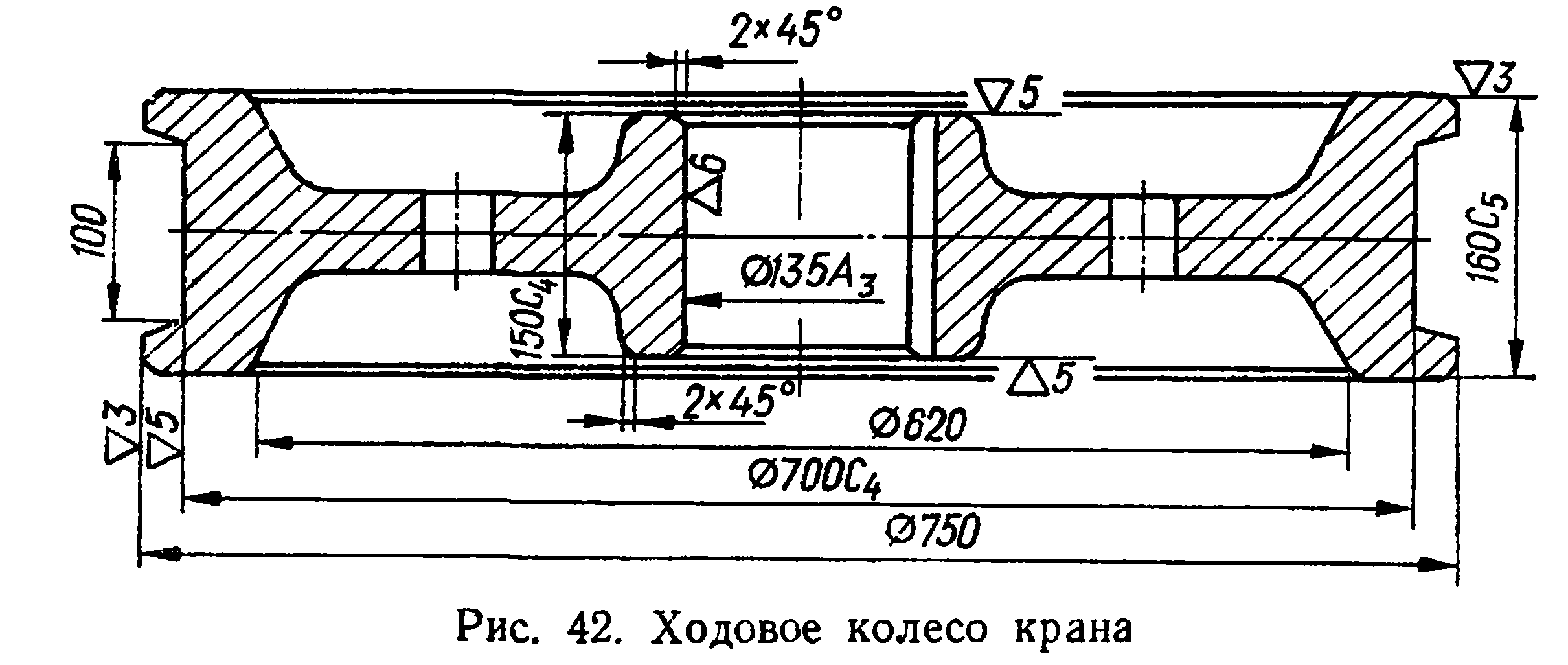

При изготовлении ходового колеса крана (рис. 42) выполняются следующие операции:

предварительная обработка на токарно-карусельном станке отверстия и торцов ступицы, торцов обода, реборд и поверхности катания при двух установках:

термическая обработка (сорбитизация);

чистовая обработка колеса по кругу катания и ребордам, обработка скосов реборды, чистовое растачивание отверстия ступицы;

получение шпоночного паза в ступице на протяжном или долбежном станках (последнее — при мелкосерийном производстве и ремонте).

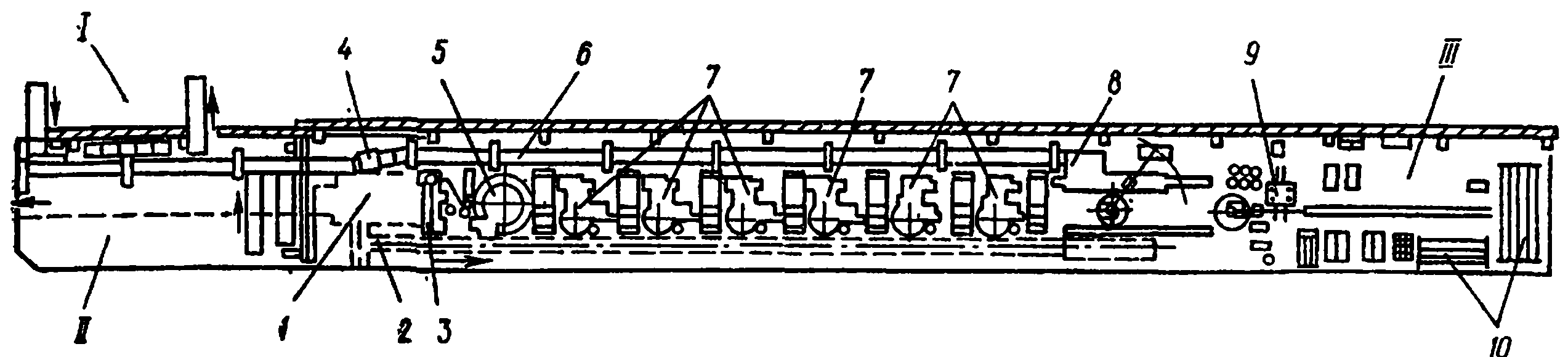

На линии механической обработки и на участке сборки ходовых колес кранов при поточном производстве (рис. 43) металлорежущие станки 3, 5, 7 и 5, а также пресс 9 расположены в строгой технологической последовательности выполнения операции.

Заготовки транспортируются к станкам грузовой тележкой 4 по подвесному пути 6. Металлическая стружка транспортируется конвейером 2 к стружкодробильной установке 1. Рассмотренная схема может служить примером комплексной механизации основных и вспомогательных процессов на отдельном участке цеха.

Обязательной операцией при изготовлении ходовых колес является их термическая обработка.

Рис. 43. Технологическая линия обработки и сборки ходовых колес кранов:

I — участок термической обработки колес; II — площадка для складирования колес; III — участок узловой сборки колес; / — установка для дробления стружки; 2 — конвейер; 3 — станок токарный; 4 — грузовая тележка; 5 — токарный шестишпиндельный полуавтомат; 6 — подвесной путь; 7 — станки карусельные; 8 — станок горизонтальный протяжной; 9 — пресс усилием 200 тс; 10 — стеллажи для собранных колес

Для повышения твердости рабочих поверхностей колеса (по кругу катания и ребордам) возможно применение нескольких видов термической обработки.

Объемная закалка с отпуском, при которой рабочие поверхности и весь металл колеса приобретают твердость (в зависимости от температуры отпуска) в предедах 270—380 единиц по Бринеллю.

Такая твердость затрудняет чистовую механическую обработку отверстия и торцов ступицы.

Закалка рабочих поверхностей токами высокой частоты позволяет получить любую (до 55 HRC) твердость, однако слишком большая твердость рабочих поверхностей колеса вызывает ускоренный износ подкрановых и подте- лежных рельсов, поэтому после закалки колес ТВЧ применяют их отпуск при t = 460—490° С, в результате твердость металла снижается до 270—380 НВ. Основными недостатками закалки ходовых колес токами высокой частоты являются:

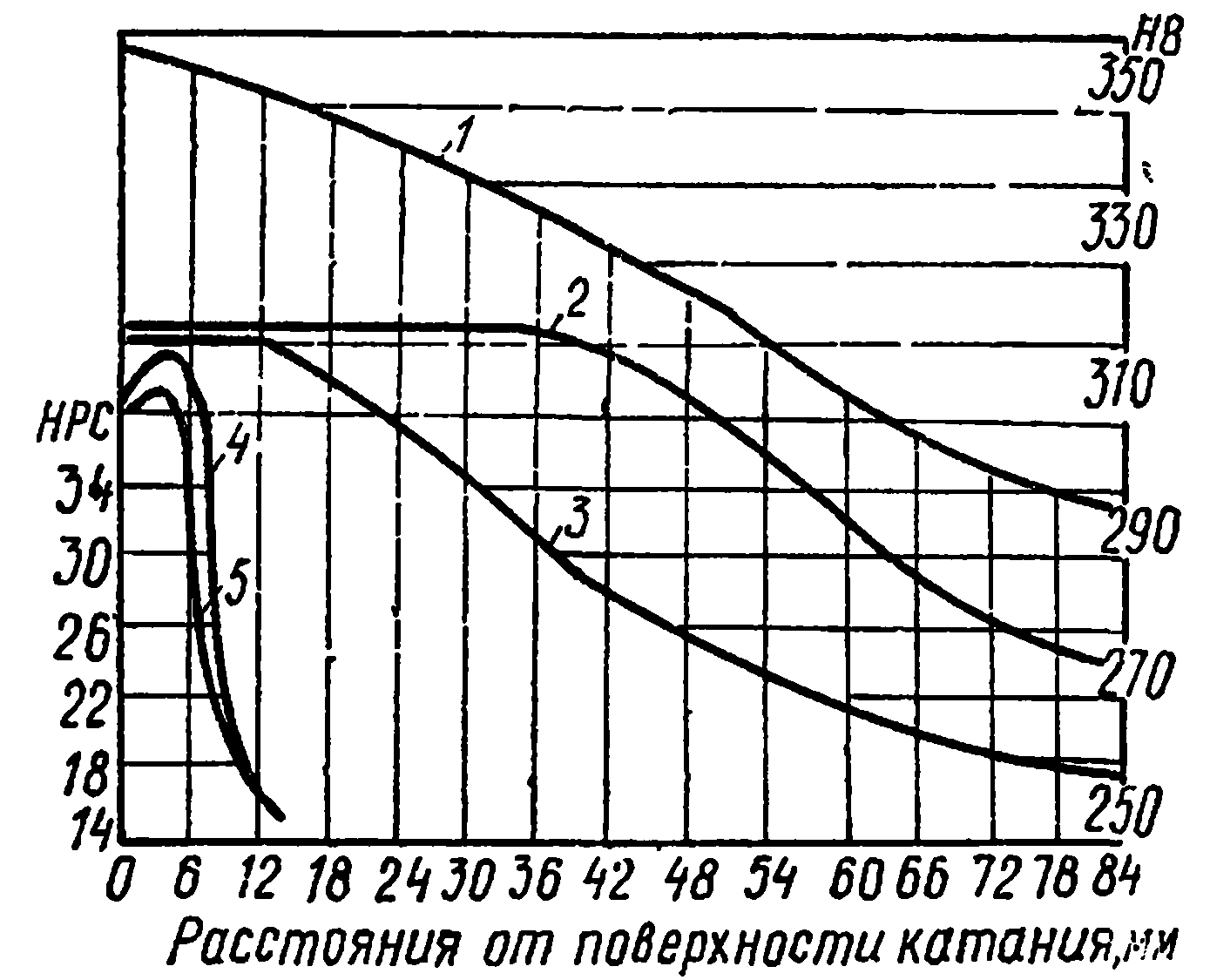

малая (5—7 мм) толщина закаленного слоя (кривые 4 и 5 на рис. 44). При сравнительно быстром изнашивании рабочих поверхностей ходовых колес (0,3—1,2 мк/ч) также быстро изнашивается

Рис. 44. Изменение твердости закаленного металла ходовых колес кранов при закалке ТВЧ и сорбитизации (отпуск при t = 490 - 500° С):

1 - сорбитизация при п = 80 об/мин; 2 — при п в 53 об/мин; 3 — при я = 23 об/мин; 4, 5 — закалка ТВЧ

закаленный слой, в результате чего обнажается мягкий металл, имеющий низкую износостойкость;

наличие резких переходов от закаленного металла к незакаленному, что приводит к выкрашиванию и отслоению закаленных слоев металла.

По этим причинам закалка ходовых колес ТВЧ, как правило, не применяется.

Прерывистая закалка с отпуском или сорбитизация позволяет получить закаленный слой большой толщины (до 50—70 мм) с постепенным плавным изменением твердости металла в глубь колеса (кривые /, 2, 3 рис. 44). Твердость рабочих поверхностей получается в пределах 320—400 НВ. Этот вид термической обработки достаточно прост и позволяет увеличить срок службы колес в 8— 10 раз по сравнению с незакаленными и в 4—5 I раз — по сравнению с колесами, закаленными ТВЧ. По этим причинам сорбитизация, как специальный вид термической обработки, получила широкое применение при производстве и ремонте ходовых колес кранов.

Предварительно обработанные ходовые колеса укладывают на

выдвижную тележку или на под нагревательной печи. Колеса диаметром 320—840 мм из стали 60Г нагревают в печи до температуры 700—820° С и выдерживают в течение 2 ч. После выкатки тележки из печи два колеса при помощи клещевых захватов кран-балки устанавливают на специальное устройство для прерывистой закалки (сорбитизации).

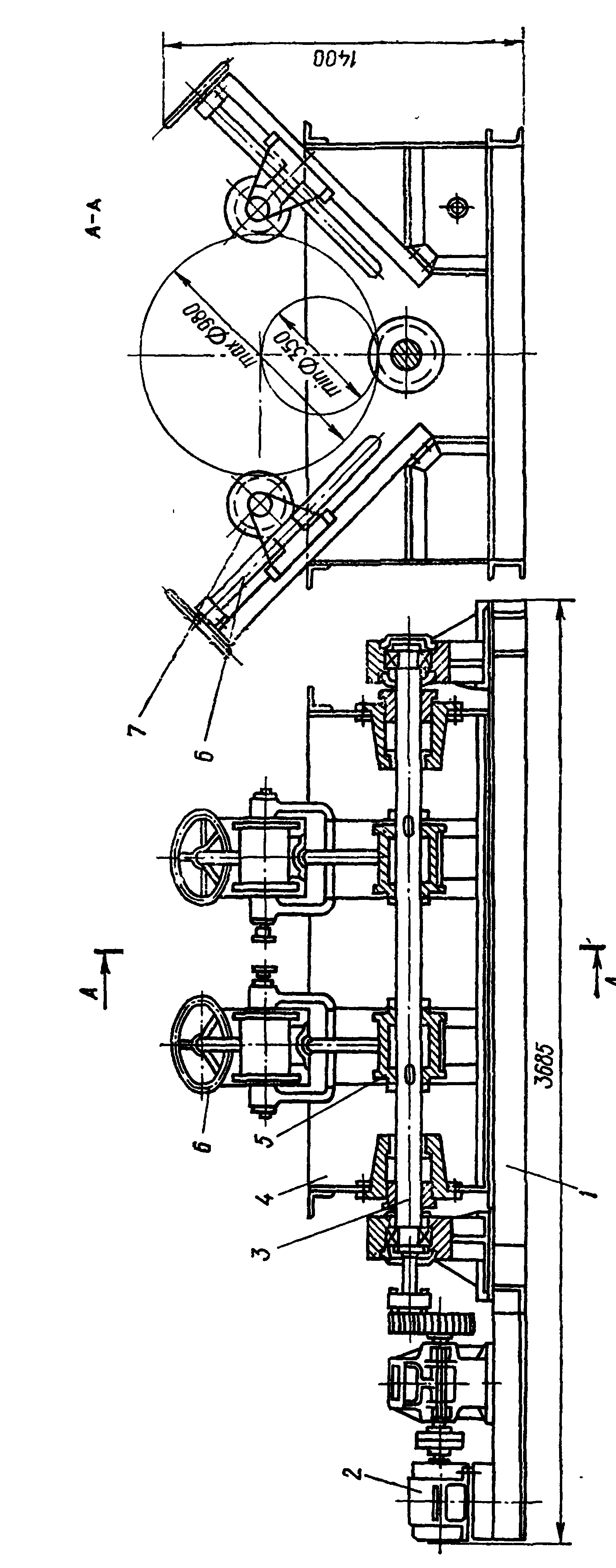

Схема устройства для сорбитизации ходовых колес приведена на рис. 45. На раме 1 устаналивается бак 4, в который наливается закалочная жидкость (вода). Уровень жидкости задается с таким расчетом, чтобы при установке колеса на ролики 5 и 7 обод погружался на глубину, равную половине его толщины. Приводные ролики 5 получают вращение через вал 3 от электродвигателя 2. Положение поддерживающих роликов 7 изменяется в зависимости от диаметра закаливаемого колеса при помощи винтов 6.

При вращении закаливаемого колеса участки обода погружаются в воду периодически, вследствие чего получается процесс прерывистой закалки. Структура металла и глубина закаленного слоя зависят от режима закалки, т. е. от числа оборотов колеса, общей продолжительности закалки и режима отпуска. Для колес диаметром 500—700 мм наилучшие результаты закалки могут быть получены при вращении колеса со скоростью 23—25 об/мин, продолжительности закалки 2,5—5 мин и отпуске при температуре 490—500° С.

Анализ с. помощью электронного микроскопа при увеличении в 12500 раз микроструктуры стали 65 ходовых колес кранов, подвергнутых процессу сорбитизации, показал, что на поверхности катания структура характеризуется преобладанием равномерно распределенных карбидов глобулярной (округлой) формы и меньшим числом карбидов пластинчатой формы. Карбиды округлой формы имеют большую по сравнению с карбидами пластинчатой формы твердость. По мере увеличения расстояния от поверхности катания колеса в структуре металла увеличивается содержание пластинчатых карбидов, что и вызывает плавное снижение твердости металла.

Дата добавления: 2017-01-08; просмотров: 7214;