Технологические методы повышения долговечности деталей подъемно-транспортных машин.

Долговечность деталей машин — один из главных элементов, определяющих надежность машин в целом. Увеличение долговечности деталей позволяет сократить число, объем и продолжительность ремонтов, уменьшить расход запасных частей и увеличить сроки службы машин. Повышение долговечности деталей, а следовательно, и повышение надежности машин являются важной народнохозяйственной проблемой, решаемой на всех стадиях изготовления, монтажа, эксплуатации и ремонта машин.

С целью повышения и сохранения расчетных значений долговечности деталей машин используются различные методы: конструктивные, технологические и эксплуатационно-ремонтные.

К конструктивным относятся методы, обеспечивающие требуемую прочность и жесткость деталей, внедрение в конструкции машин элементов (деталей-компенсаторов) и устройств, компенсирующих износ основных элементов, тщательное укрытие узлов трения от внешней абразивной среды и т. д.

К технологическим методам относятся объемная и поверхностная закалка, химико-термическая обработка, применение которых во много раз увеличивает срок службы деталей. Так, например, борирование и азотирование деталей, работающих в абразивной среде, увеличивает сроки их службы в 6—10 раз.

К методам упрочняющей технологии относят также методы повышения твердости, прочности и чистоты рабочих поверхностей деталей машин. Повышение прочности и износостойкости поверхностного слоя деталей машин особенно важно, так как, во-первых, все процессы изнашивания протекают в поверхностных слоях и не затрагивают глубинные слои металла деталей; во-вторых, на поверхностных слоях остаются следы механической обработки (микроцарапины, ожоги), являющиеся местами концентрации напряжений, и термической — микротрещины; кроме того, поверхностные слои детали испытывают наибольшие напряжения при деформациях изгиба и кручения.

К методам упрочняющей технологии могут быть отнесены и методы нанесения износостойких покрытий, и методы механического упрочнения поверхностного слоя деталей:

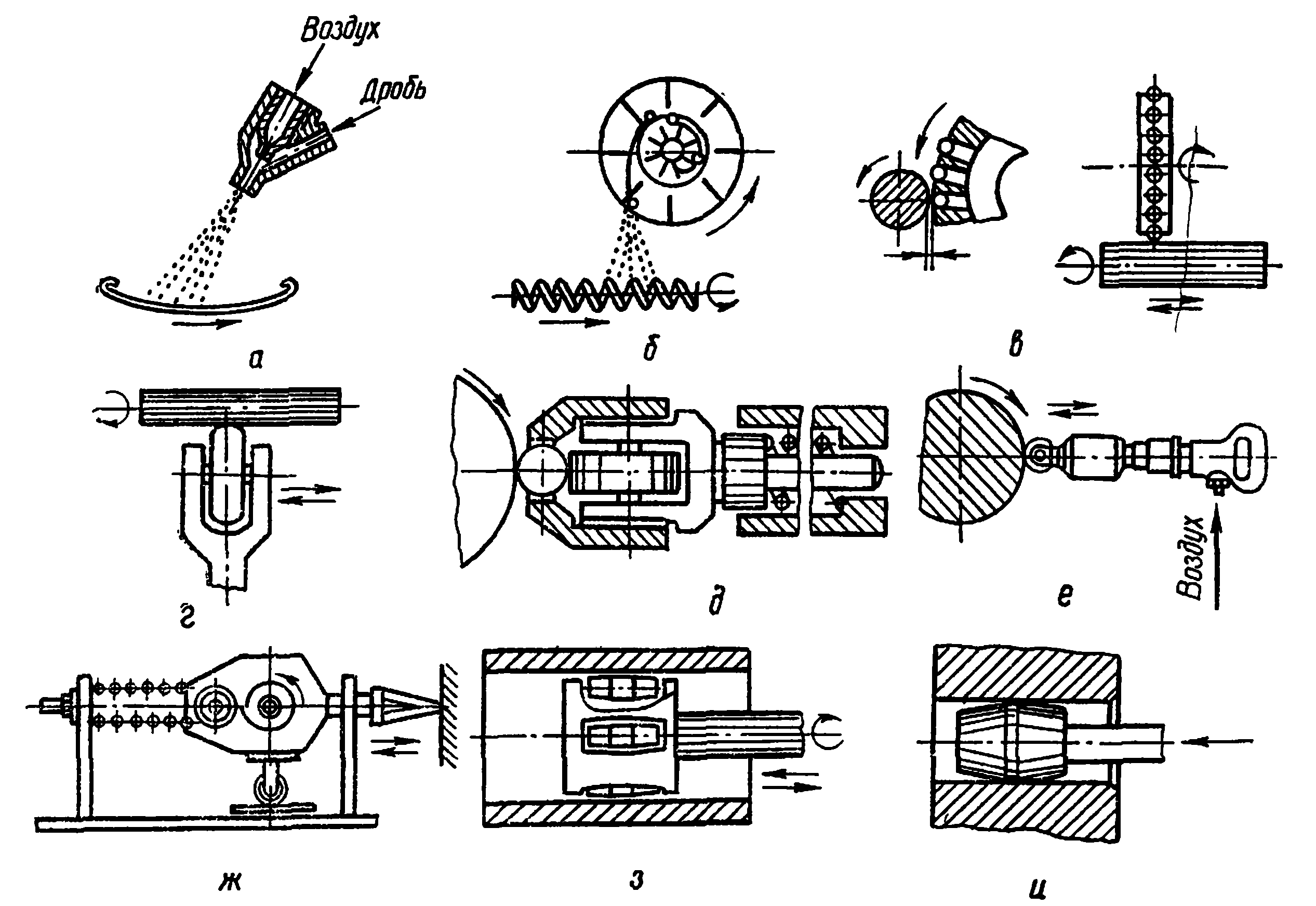

Рис. 50 Схемы основных методов механического упрочнения поверхностного слоя деталей машин

наклепывание поверхностей дробью (рис. 50, а, б);

наклепывание шариками (рис. 50, в)

накатывание (обкатывание) поверхностей гладкими роликами или шариками (рис. 50, г, д, е);

наклеп механической чеканкой (рис. 50, ж);

раскатывание и дорнирование отверстий (рис. 50, з, и) [52].

Упрочняющее воздействие поверхностного наклепа основано на уплотнении металла, которое получается в результате пластического деформирования в процессе наклепа.

Механическое упрочнение поверхностного слоя особенно эффективно для деталей, работающих

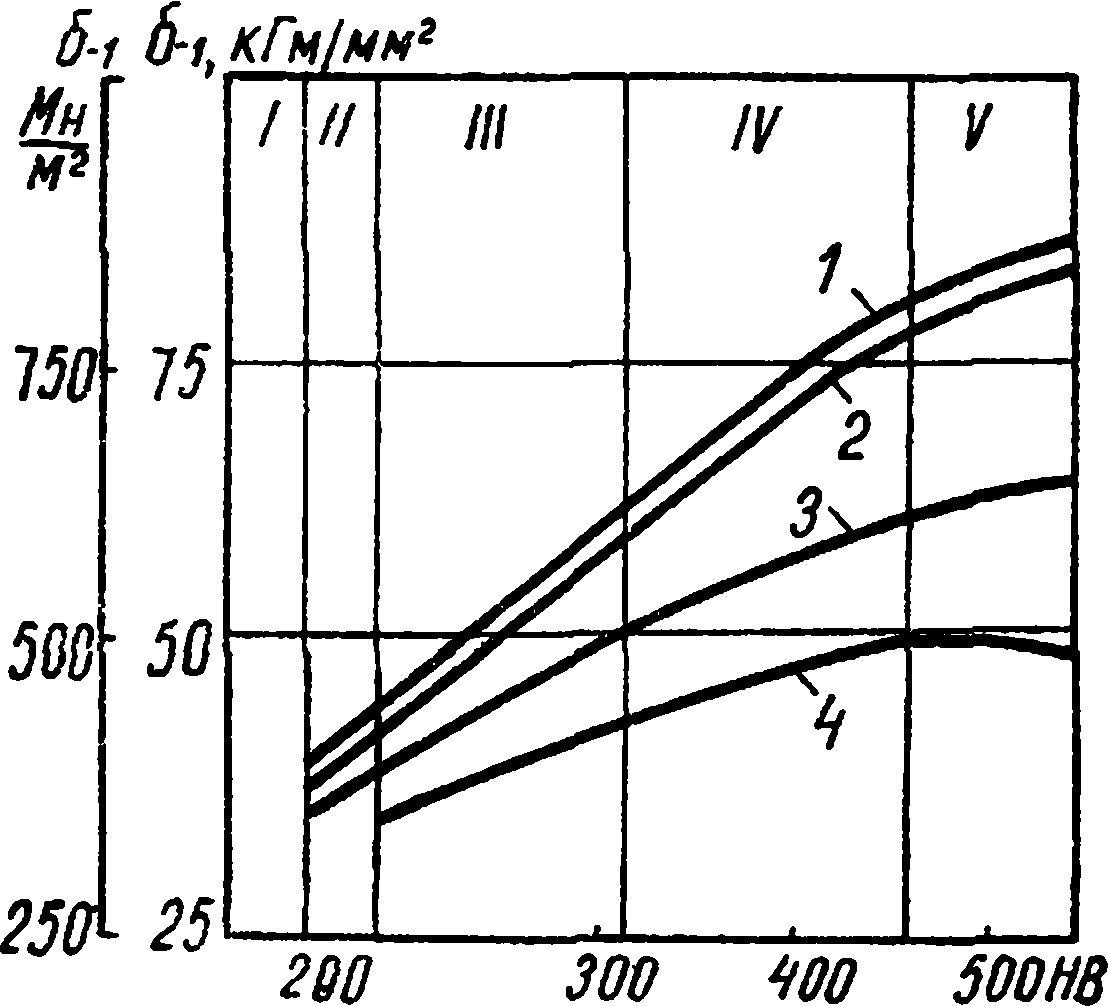

Рис. 51. Изменение предела выносливости образцов из стали 45Х в зависимости от твердости и метода обработки:

I— отжиг;II — нормализация;III — закалка с высоким отпуском; IV — закалка с низким отпуском; V — закалка без отпуска; 1—- шлифованные и упрочненные наклепом образцы; 2 — образцы, наклепанные дробью; а —образцы, подвергнутые токарной обработке; 4 —. шлифованные образцы [52]

в условиях циклического нагружения. Зависимость предела выносливости образцов из стали 45 X от твердости, получаемой в результате (термической обработки и механического упрочнения [52] (рис. 51), указывает, что наибольшее увеличение предела выносливости дает чистая закалка и закалка с низким отпуском и последующем упрочнением наклепом (кривые 1, 2).

Глубина наклепанного слоя зависит от вида и режима наклепа, а также твердости поверхностного слоя и находится обычно в пределах от 0,5 мм (дробеструйный наклеп) до 7—8 мм (обкатка гладкими роликами).

Дробеструйный наклеп особенно эффективен для пружин и рессор. Обкатка гладкими роликами применяется для упрочнения поверхностного слоя цапф и шеек валов и осей. При обкатывании происходит сглаживание микронеровностей, полученных при чистовой токарной обработке, и снижение шероховатостей на 2—3 класса. Обкатка гладкими роликами позволяет получить чистоту поверхности до 11 класса, что делает излишней операцию предварительного шлифования.

ЛЕКЦИЯ№5

Дата добавления: 2017-01-08; просмотров: 5930;