Групповое занятие №1 Особенности устройства средств обеспечения сжатыми газами.

Учебный вопрос №1: Особенности устройства АКЗС-75М-131-Ш, АКЗС-80/210-131.

I. КОМПАНОВКА И РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ, ОРГАНОВ УПРАВЛЕНИЯ И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ НА СТАНЦИЯХ

1.1. Автомобильная кислородно-зарядная станция АКЗС-80/210-131.

Станция представляет собой компрессорную установку с батареей кислородных баллонов, смонтированную на шасси автомобиля ЗИЛ-131.

Специальное оборудование станции состоит из следующих основных агрегатов и узлов:

- батареи кислородных баллонов;

- мембранного дожимающего компрессора МК80-120/210;

- кинематической системы привода компрессора;

- системы охлаждения;

- щита управления с кислородными коммуникациями;

- блока осушки;

- электрооборудования и противопожарной системы.

Специальное оборудование станции смонтировано в местком металлическом кузове. Кузов разделен стенками на три отсека: компрессорный отсек, баллонный отсек и отсек противопожарной системы.

В компрессорном отсеке размещены:

- дожимающий компрессор МК80-120/210;

- щит управления и кислородные коммуникации;

- блок осушки;

- система охлаждения.

Доступ к выше указанным агрегатам и узлам осуществляется через два люка, размеренные с заднего торца кузова: один люк обеспечивает доступ к щитку управления, а второй - в компрессорный отсек. Кроме этого, на правой стороне компрессорного отсека имеется люк, который обеспечивает доступ к зарядному шлангу.

В баллонном отсеке кузова размещена батарея баллонов, состоящая из 21 баллоне, объединенных коллекторами в 3 группы баллонов, по 7 баллонов в каждой группе, а также весь комплект ЗИП станций. Доступ к вентилям баллонов осуществляется через два люка, расположенные с левой стороны, а доступ к комплекту ЗИП - через люк, расположенный не правой стороне кузова.

На крыше компрессорного отсеке кузова имеется съемный люк, для проведения демонтажа и монтажа компрессора.

В отсеке противопожарном системы размещены все агрегаты и узлы противоположной системы: два огнетушителя типа ОС-8М, противопожарное устройство, три ручных отсевных вентиля и три автоматических отсевных клапана, для перекрытия доступа кислорода в компрессорный отсек из групп баллонов и автоматический клапан сброса кислорода из коммуникаций в атмосферу, а также реле электрооборудования станции. Доступ к агрегатам и узлам противопожарной системы осуществляется через люк, расположенный на левой стороне кузова станции.

В передней части станции, справа под полом кузова баллонного отсека размещается устройство для заземления станции.

Щит управления станции АКЗС-80/210-131

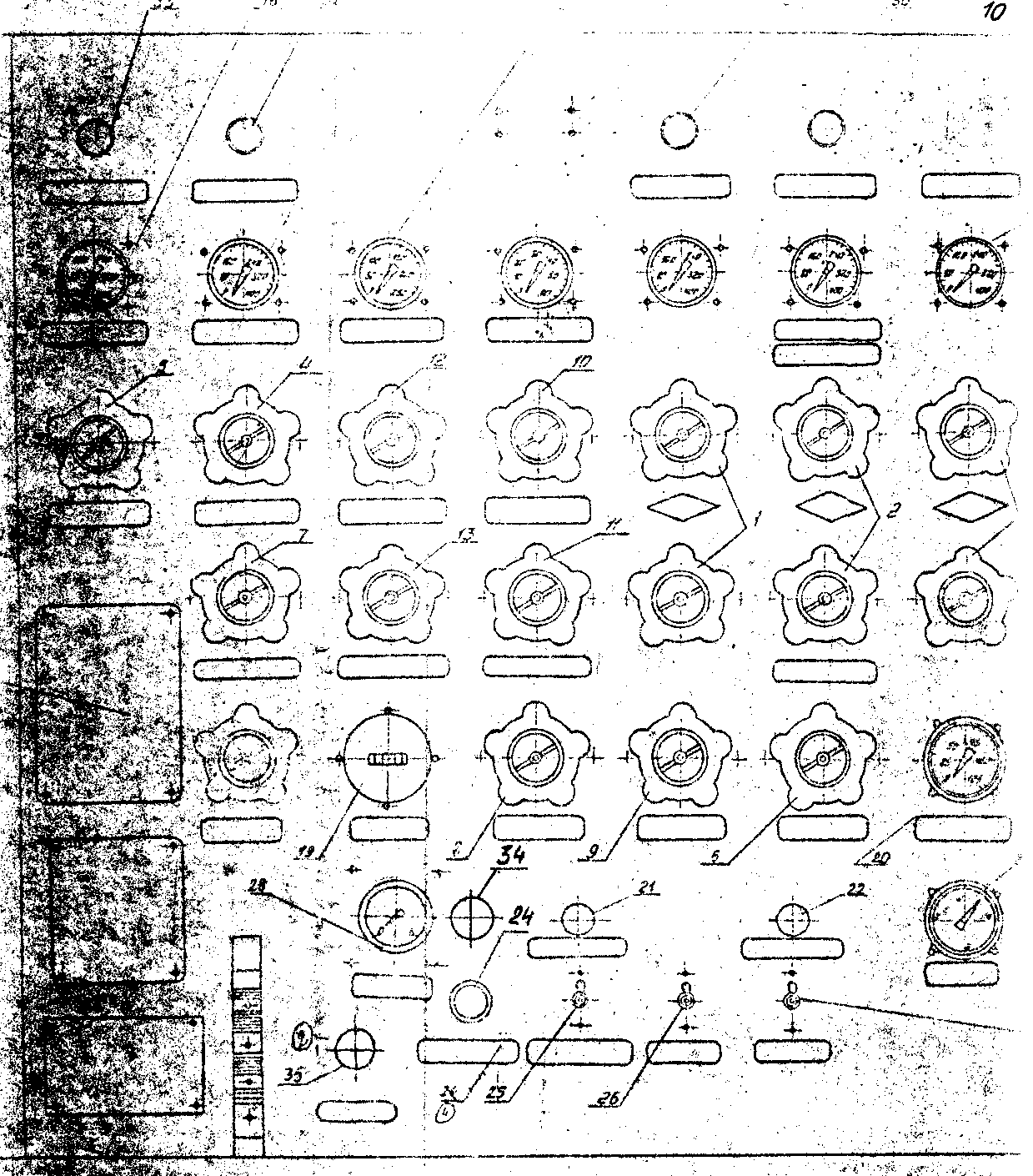

На лицевой стороне щита управления (рис.1) смонтированы вентили и манометры кислородных коммуникаций, выключатели и сигнальные лампы электрической системы станции.

На обратной стороне щита управления смонтированы кислородныe коммуникации и электропроводка.

Справа в верхнем углу щита управления размещены сигнальные лампы 30 и 31, сигнализирующие о прорыве мембран правого мембранного блока и правого ограничителя давления компрессора. Слева в верхнем углу щита управления размещены сигнальные лампы 32 и 33, сигнализирующие о прорыве мембран левого мембранного блока и левого ограничителя давления компрессора. Для проверки исправности этих ламп установлена кнопка 34.

В правом ряду справа расположены три манометра 14,контролирующих давление газа в трех группах баллонов станции, а слева – два манометра (15, 16) контролирующих давление газа на всасывании и нагнетании компрессора. Справа от них установлены манометры 17, 18 редуктора КР-15.

Во втором ряду справа под манометрами групп баллонов расположены вентили №1, 2, 3 нагнетательной магистрали. Слева от них – вентиль раздачи газа №10 (с давлением 30 кгс/см2), вентиль раздачи №12 (с давлением 150 кгс/см2), вентиль запорный №4, вентиль раздачи №5 (с давлением 210 кгс/см2).

Рис.1. Щит управления АКЗС-80/210-131

В третьем ряду под, вентилями нагнетательной магистрали №1, 2, 3 расположены вентили №1’, 2’, 3’ всасывающей магистрали. Слева от них – вентиль раздачи №11 (на давление 30 кгс/см2), вентиль раздачи №13 (на давление 150 кгс/см2) и вентиль замкнутого цикла №7.

В четвертом ряду расположен вентиль сброса давления из шланга №9, вентиль зарядки №8, счетчик моточасов 19 и указатель дистанционного термометра 20 контроля температуры рабочей жидкости в картере компрессора, вентиль раздачи №14 (на давление 150 кгс/см2).

Под четвертым рядом щита расположены кнопки 21, 22 для сигнализации включения и выключения компрессора. Справа от них – вторичный прибор тахометра 23 контроля частоты вращения вала компрессора. Слева установлен манометр 28 контроля давления рабочей жидкости в гидравлической системе компрессора на нагнетании циркуляционного насоса.

В нижней части щита управления расположены выключатель освещения щита при светомаскировке 25, выключатели освещения компрессора 26 и 27, а также контрольная лампа 24, противопожарной системы.

На щите управления размещены четыре таблички: с краткой инструкцией по технике безопасности на станции: с принципиальной технологической схемой газовых коммуникаций станции; с таблицей зависимости давления газа в заряжаемых баллонах от температуры окружающей среды.

В кабине автошасси ЗиЛ-131 станции, кроме того, размещены:

- выключатель "12В" электрической системы станции, кнопка включения привода дожимающего компрессора и сигнальная лампа о включении последнего - на специальной панели, установленной под приборным щитком автомобиля;

- две лампы, сигнализирующие о необходимости включения и

выключения привода компрессора.

1.2. Автомобильная кислородно-зарядная станция АКЗС-75М-131-III

Станция представляет собой компрессорную установку с батареей кислородных баллонов, смонтированную на шасси автомобиля ЗиЛ-131.

Специальное оборудование станции состоит из следующих основных агрегатов и узлов:

- батареи кислородных баллонов;

- поршневого дожимающего компрессора КП-75М;

- кинематической системы привода компрессора;

- системы охлаждения;

- системы подогрева слезки компрессора;

- щита управления с кислородными коммуникациями;

- блока осушки;

- электрооборудования и противопожарной системы.

Специальное оборудование станции смонтировано в жестком металлическом кузове. Кузов разделен стенками на три отсека: баллонный, компрессорный и противопожарной системы.

В баллонном отсеке кузова размещены: батарея баллонов, состоящая из 21 баллона, объединенных коллекторами в 3 группы баллонов, по 7 баллонов в каждой группе, а также весь комплект ЗИП станции. Доступ к вентилям баллонов осуществляется через два люка, расположенные с левой стороны кузова, а доступ к комплекту ЗИП - через люк, расположенный на правой стороне кузова.

В компрессорном отсеке размещены:

- дожимающий компрессор КП-75М;

- системе подогрева смазки компрессора (подогреватель водоглицериновой смеси);

- система охлаждения;

- блок осушки;

- щит управления и кислородные коммуникации.

Доступ к выше указанным агрегатам и узлам осуществляется через два люка, размещенные с заднего торца кузова. Один люк обеспечивает доступ к щиту управления, а второй - в компрессорный отсек. Кроме того, не правой стороне компрессорного отсека имеется люк для доступа к зарядному шлангу.

В отсеке противопожарной системы, размещены агрегаты и узлы противопожарной системы: огнетушитель ОС-8М, мембранный исполнительный механизм МИМ, воздушный фильтр, стабилизатор явления, манометр, электромагнитный клапан, реле РПУ-2, три ручных отсечных вентиля и три автоматических отсечных клапана для отсечки подачи кислорода из групп баллонов в газовые коммуникации и автоматический клапан сброса кислорода из коммуникаций в атмосферу. Доступ к агрегатам и узлам противопожарной системы осуществляется через люк на левой стороне кузова станции.

В передней части станции под полом баллонного отсеке справа размещается устройство для заземления станции.

Щит управления станции АКЗС-75М-131-III

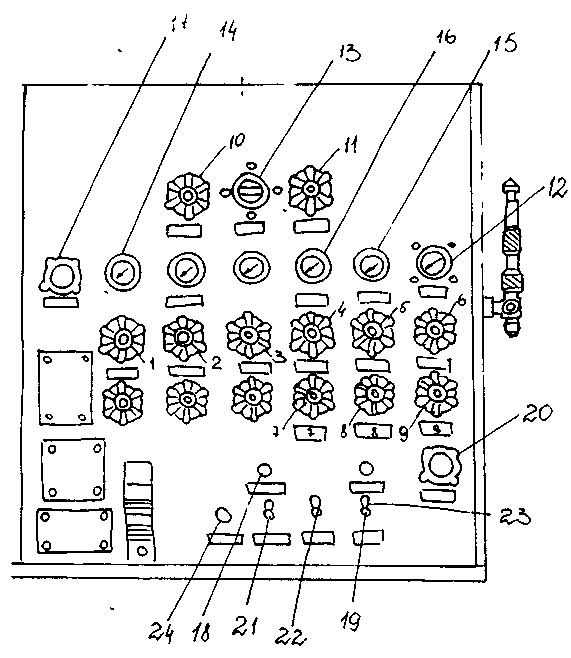

На левой стороне щита управления (рис.2) смонтированы вентили и манометры кислородных коммуникаций, выключатели и сигнальная лампа о включении противопожарной системы.

На обратной стороне щита управления смонтированы кислородные коммуникации и электропроводка.

В первом (верхнем) ряду расположены вентили № 10 и 11 раздачи газа с давлением 30 кгс/cм2 и счетчик моточасов 13 станции.

Во втором ряду расположены три манометра 14 контроля давления газа в группах баллонов станции, а также манометры 15 и 16, контролирующие давления газа на всасывании и нагнетании компрессора, соответственно. Справа от них - манометр 12 редуктора КР-15. Слева от них - указатель дистанционного термометре 17 для контроля температуры глицерина в картере компрессора.

В третьем pядy под манометрами групп баллонов расположены три запорных вентиля № I, 2, 3 нагнетательной магистрали. Справа от них - запорный вентиль № 4, позволяющий при работе компрессора по замкнутому циклу прекратить доступ газа к осушителям, вентиль № 5 раздачи газа с давлением 150 кгс/см2 и вентиль № 6 продувки влагоотделителя.

В четвертом ряду под вентилями № I, 2, 3 нагнетательной магистрали расположены вентили №№1’, 2’, 3’ всасывающей магистрали. Справа от них - вентиль № 7 замкнутого цикла, вентиль зарядки № 8 и вентиль продувки шланга № 9.

Под четвертым рядом щита расположены кнопки 18, 19 сигнализации включения и выключения привода компрессора. Справа от них - показывающий прибор 20 тахометра контроля частоты вращения вала компрессора.

В нижней чести щита расположены выключатель освещения щита при светомаскировке 21, выключатель включения освещения компрессора 22 и щита управления 23. Слева от них - сигнальная лампа противопожарной системы 24.

На щите управления помещены четыре таблички: с краткой инструкцией по технике безопасности при работе на станции; с принципиальной технологической схемой газовых коммуникаций станции; с таблицей зависимости давления кислородa в заряжаемых баллонах от температуры окружающей cpeды.

Кроме того, с щитом управления установлен регулятор частоты вращения вала компрессора.

В кабине автошасси ЗиЛ-131 станции размещены:

- выключатель "12В" электрической системы станции, кнопка включения привода компрессора и сигнальная лампа о включении последнero - на специальной панели, установленной под приборным щитком автомобиля;

- две сигнальные лампы, сигнализирующие о необходимости включения и выключения привода компрессора.

Рис.2. Щит управления станции АКЗС-75М-131-III

2. УСТРОЙСТВО И РАБОТА КИНЕМАТИЧЕСКИХ СИСТЕМ ПРИВОДА

ДОЖИМАЮЩИХ КОМПРЕССОРОВ

Конструкция кинематических систем привода дожимающих компрессоров станций АКЗС-80/210-131 и АКЗС-75М-131-III аналогичны.

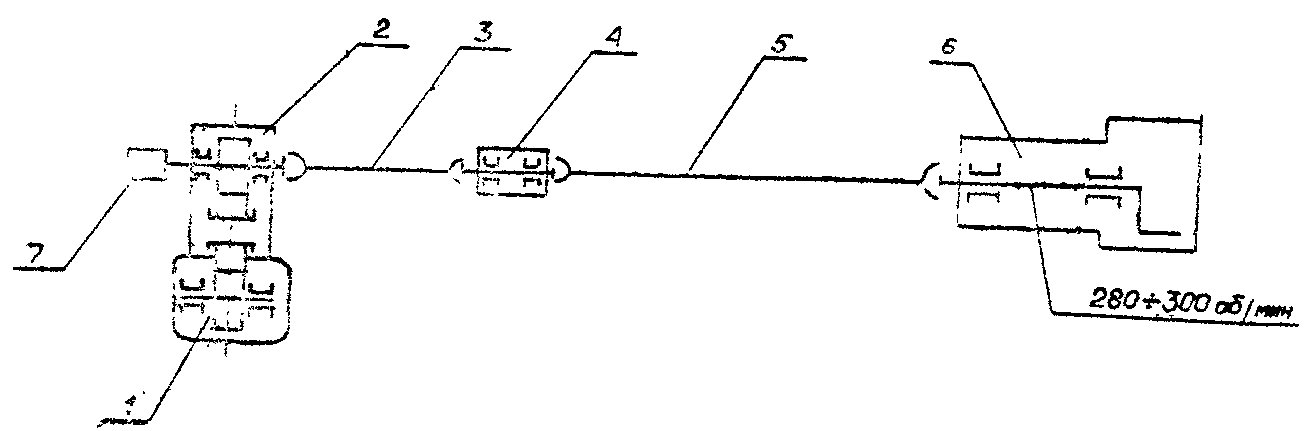

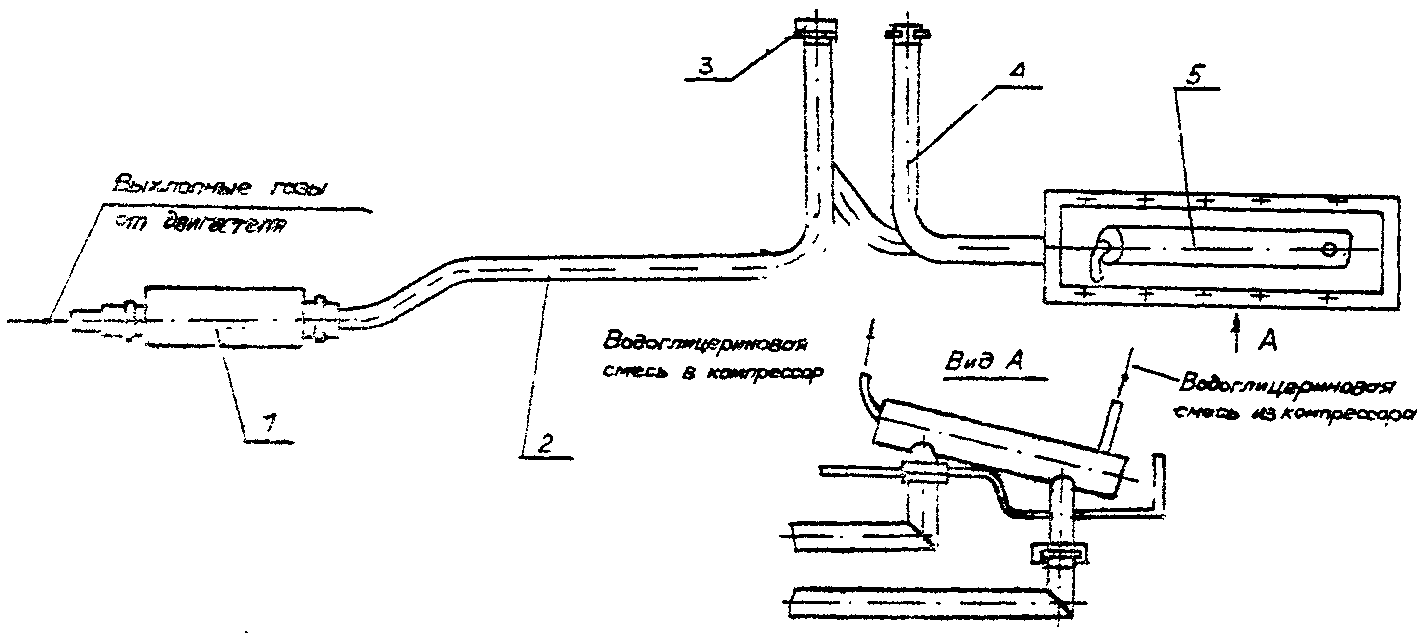

Принципиальная схема кинематической системы привода компрессора станции АКЗС-75М-131-III приведена на рис.3.

Привод компрессора осуществляется от ходового двигателя автошасси ЗиЛ-131 через колобку отбора мощности 2, смонтированную на раздаточной колобке I автошасси.

Крутящий момент от коробки отбора мощности 2 через передний карданный вал 3, промежуточную опору 4 и задний карданный вал 5 передается на вал компрессора КП-75М на второй передаче коробки перемены передач автомобиля. При этом номинальная частота вращения вала компрессора составляет 280...300 мин-1.

Включение и выключение привода компрессора осуществляется водителем в кабине автошасси. При возникновении пожара на станции, а также во время ее передвижения привод компрессора автоматически выключается за счет срабатывания противопожарной системы, а также электрической блокировки, исключающей возможность работы компрессора при передвижении станции (независимо от положения выключателя электрической системы на панели в кабине автошасси).

Регулирование частоты вращения вала компрессора осуществляется с помощью специального механизма. Указанный механизм представляет собой тяговое устройство, в которое входят трос, ролик и маховичок управления. Один конец тягового устройства непосредственно воздействует на дроссельную заслонку карбюратора ходового двигателя автошасси. Второй конец тяги выведен на маховичок регулирования, который установлен перед щитом управления. Регулирование частоты вращения вала компрессора производится вращением маховичка.

Измерение частоты вращения кривошипного вала компрессора КП-75М производится с помощью тахометра, датчик 7 которого установлен на выходном валу отбора мощности, а показывающий прибор – на щите управления станции.

На станции АКЗС-80/210-131 номинальная частота вращения вала компрессора МК 80-120/210 составляет 500 мин-1, а датчик тахометра установлен непосредственно на компрессоре на коленчатом валу.

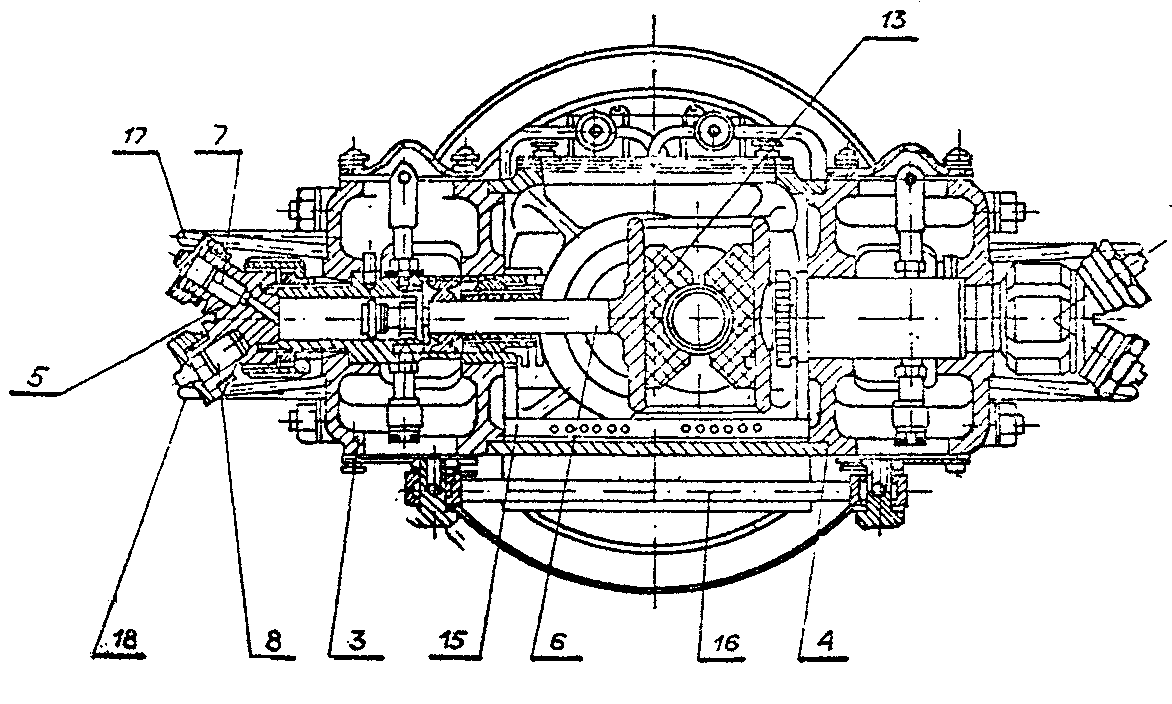

Рис.3. Кинематическая система привода компрессора КП-75М:

1.Раздаточная коробка. 2.Коробка отбора мощности. 3.Вал карданный передний. 4.Промежуточная опора.

5.Вал карданный задний. 6.Компрессор. 7.Датчик тахометра.

3. УСТРОЙСТВО И РАБОТА ДОЖИМАЮЩИХ КОМПРЕССОРОВ СТАНЦИЙ

3.1. Поршневой дожимающий компрессор КП-75М

Компрессор КП-75М - горизонтальный, дожимающий, двухцилиндровый, одноступенчатый, поршневой, с манжетным уплотнителем поршней.

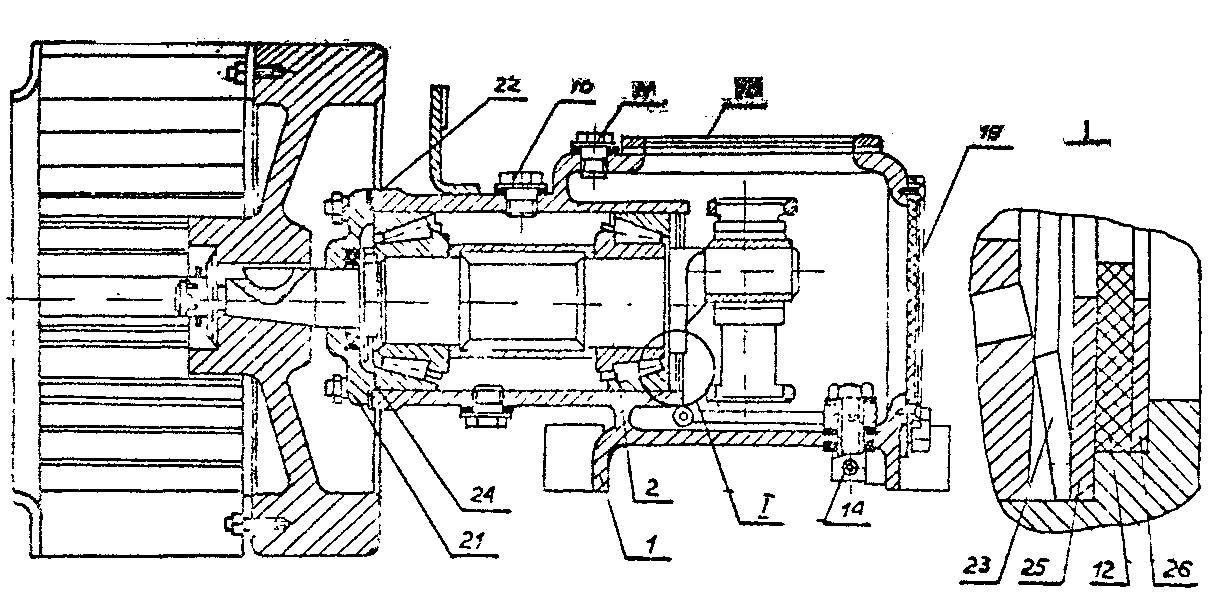

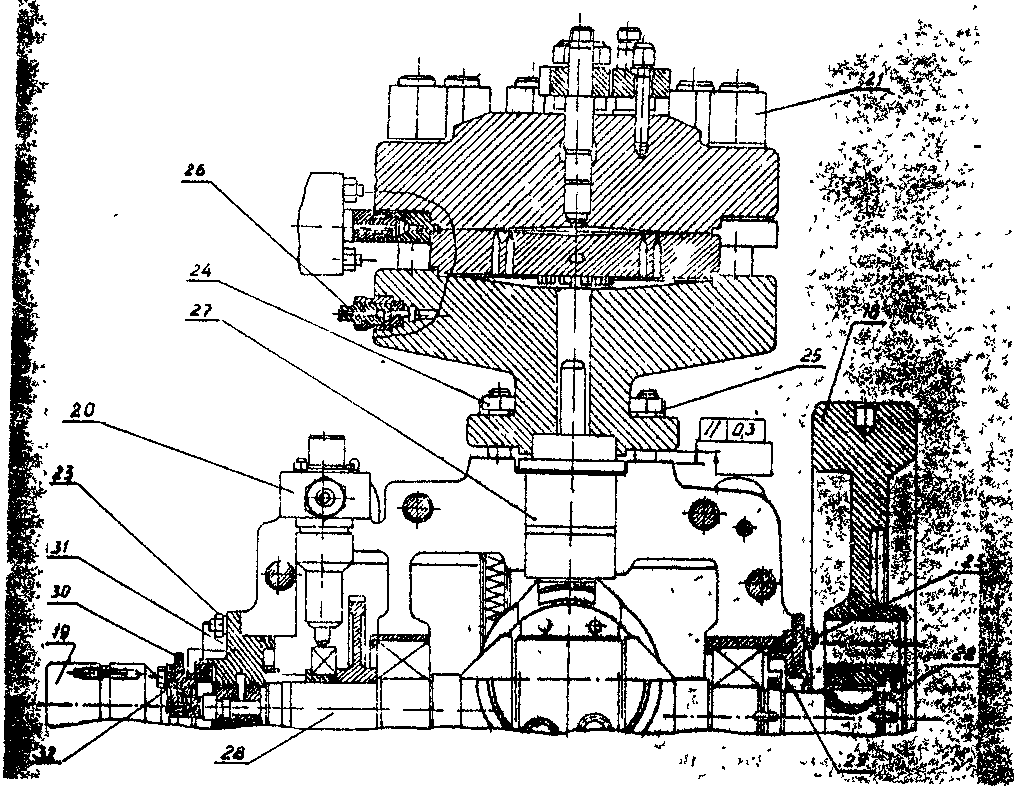

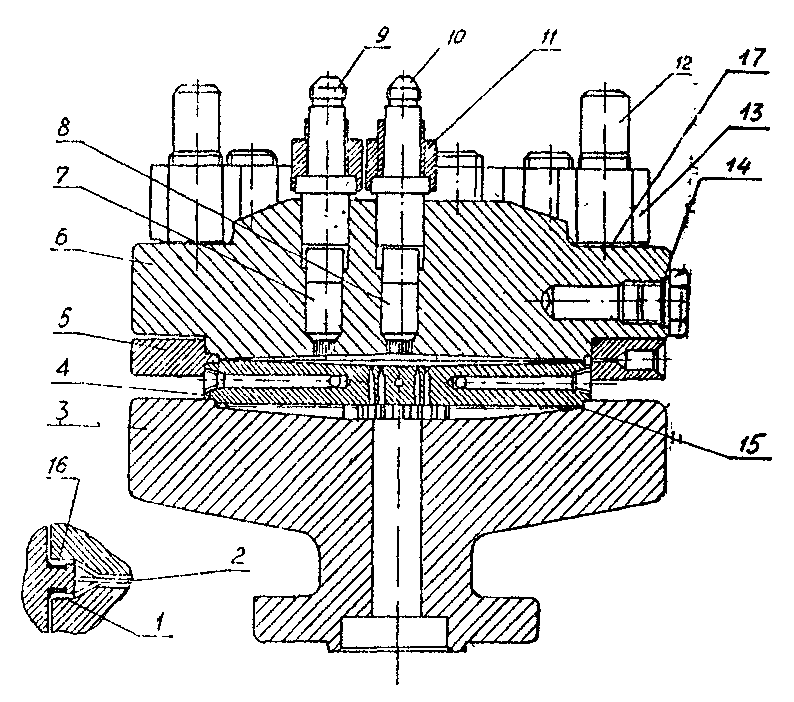

Компрессор КП-75М (рис. 4, 5 ) состоит из следующих основных узлов:

- картера;

- кривошипного вала;

- рубашек цилиндров в сборе;

- головок цилиндров;

- шток (кулисы);

- всасывающих и нагнетательных газовых клапанов;

- маховика.

КАРТЕР является основным узлом компрессора, в котором монтируются все остальные узлы. Картер представляет собой отливку из серого чугуна. Задняя часть картера - кубической формы, передняя - цилиндрическая. В передней части картера монтируется кривошипный вал компрессора. На задней части картера имеются четыре окна: два боковых, одно заднее и одно верхнее.

На боковых окнах задней части картера монтируются рубашки цилиндров 3, 4.

Заднее и верхнее окна закрываются крышками из оргстекла. Эти окна обеспечивают возможность сборки штока с вкладышами и подтягивание нажимных гаек сальников штока, о в процессе работы компрессора - контролировать состояние и наличие смазки в картере.

На дне картера монтируется теплообменник 15, с помощью которого при низких температурах окружающей среды подогревается глицерин, залитый в картер компрессора. В нижней части картера имеются четыре лампы, с полотью которых компрессор крепится к платформе кузова.

КРИВОШИПНЫЙ ВАЛ в сборе. Кривошипный вал изготовлен из углеродистой стали. На пальце кривошипа напрессована стальная втулка, работающая в текстолитовых вкладышах 13. Втулка для уменьшения износа снаружи цементирована и закалена.

На кривошипный вал напрессованы роликовые конические подшипники. Для выдерживания расстояния между подшипниками предусмотрена распорная втулка. Затяжка подшипников на валу осуществляется гайкой, которая стопорится кольцом. Передняя часть кривошипного вала имеет консульный участок, на который насажен маховик, закрепленный гайкой.

РУБАШКА ЦИЛИНДРА В СБОРЕ (рис. 6) состоит из собственно рубашки I и запрессованного в ней цилиндра 2.

Рубашка цилиндра отлита из чугуна и крепится к картеру компрессора четырьмя шпильками, ввернутыми в картер.

Внутрь рубашки запрессован цилиндр 2, изготовленным из стали нержавеющей. Цилиндр от проворачивания в рубашке зафиксирован резьбовъм штифтом 3.

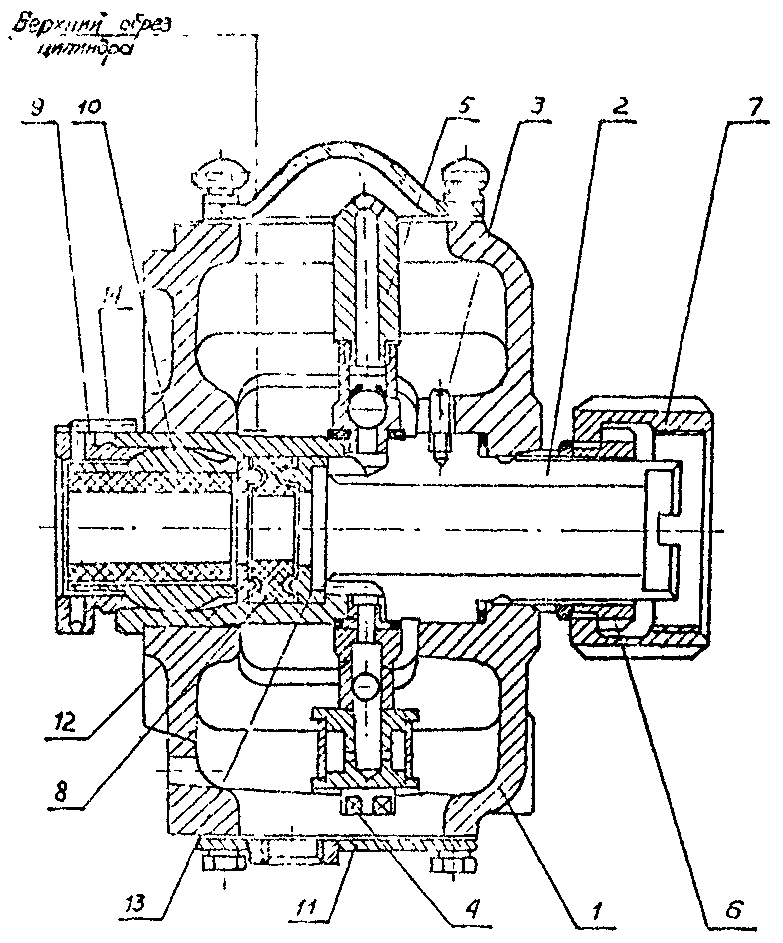

Рис.4. Компрессор КП-75М. Продольный разрез.

1.Картер. 2.Кривошипный вал. 3.Рубашка цилиндра левая. 4.Рубашка цилиндра правая. 5.Головка цилиндра.

6.Шток. 7.Всасывающий клапан. 8.Нагнетательный клапан. 9.Маховик. 10.Пробка заливная. 11.Пробка заливная.

12.Сальник. 13.Вкладыш. 14.Колено. 15.Теплообменник. 16.Коллектор водоглицериновой смеси. 17.Коллектор всасывания. 18.Коллектор нагнетания. 19.Крышка задняя. 20Крышка верхняя. 21.Крышка. 22.Комплект прокладок.

23.Шайба пружинная. 24.Сальник. 25.Кольцо. 26.Кольцо разрезное.

Рис.5. Компрессор КП-75М. Разрез по клапанам

В цилиндр снизу ввинчен всасывающий водо-глицериновый клапан 4, а сверху – нагнетательный водоглицериновый клапан 5.

Гайка головки цилиндра 5 (рис.6), навернутая на конец цилиндра до упора, крепит цилиндр в рубашке и одновременно служит упорным звеном для накидной гайки 7, крепящей головку цилиндра.

Для предохранения головки цилиндра от проворачивания при стягивании накидной гайки 7 на торцовой поверхности цилиндра выполнены два диаметрально противоположных паза, куда входят направляющие штифты головки цилиндра.

САЛЬНИК 8 (рис. 6), отделяющий полость с глицерином от полости с водоглицериновой смесью, подтягивается нажимной гайкой 9. Сальник изготовлен из подошвенного пластиката. Плавающая втулка 10 является направляющей для скалки штока и звеном, через которое осевое усилие от гайки 9 передается сальнику 8. Втулка 10 состоит из стального корпуса, в который запрессована текстолитовая направляющая втулка. Втулка 10 самоцентрируется за счет шаровой поверхности.

Полость рубашки цилиндра сообщается с теплообменником 15 (рис.5) через отверстие на боковой стенки рубашки.

Головка цилиндра изготовлена из латуни. Она служит для создания с цилиндром полости сжатия и размещения всасывающего и нагнетательного клапанов. На резьбовой поверхности головки имеются два отверстия для штифтов, которые служат для фиксации головки в рабочем положении.

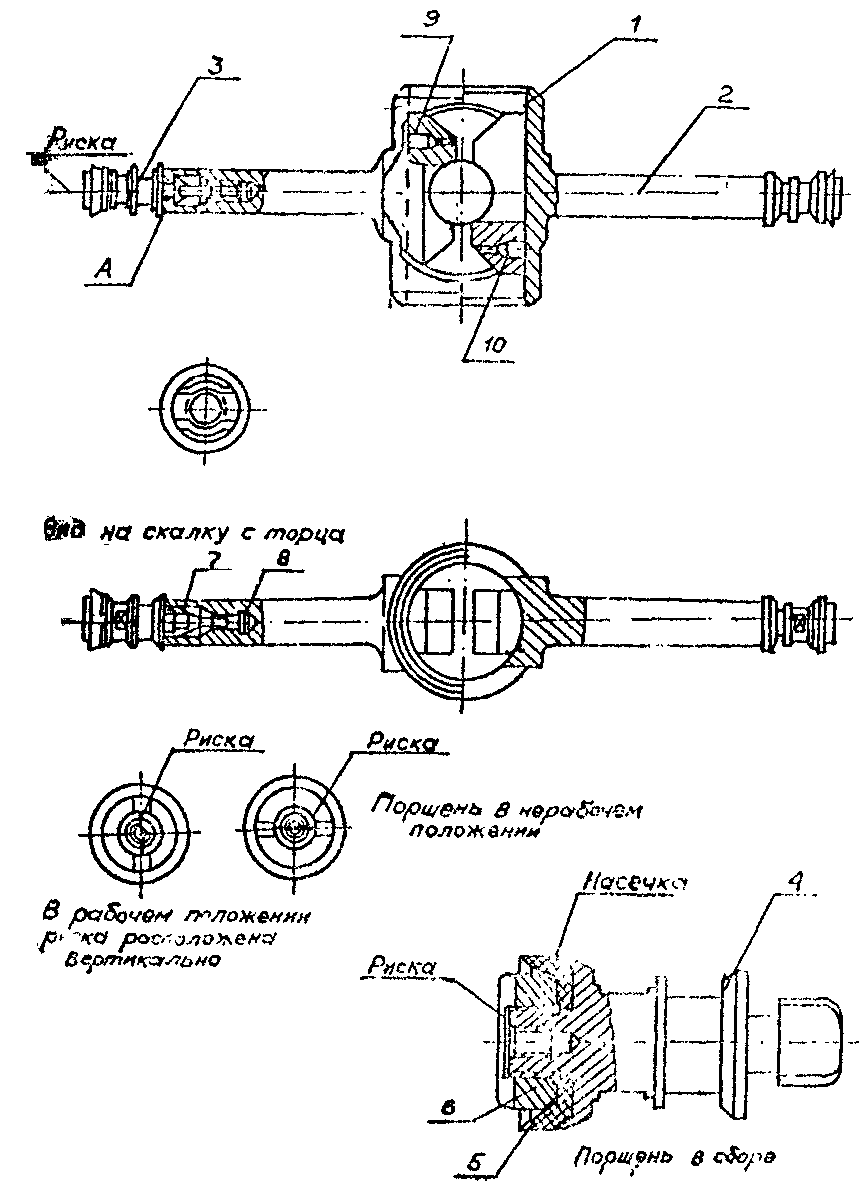

ШТОК В СБОРЕ (рис. 7). Шток изготовлен из высоколегированной коррозионностойкой стали и имеет корпус и две скалки, на концах которых устанавливаются поршни.

Внутри корпуса штока устанавливаются текстолитовые вкладыши, которые имеют возможность перемещаться вверх и вниз. Благодаря этому вращательное движение кривошипного вала преобразуется в возвратно-поступательное движение штока. На боковых поверхностях вкладышей имеются отверстия, в которые установлены резиновые пробочки. Последние служат для создания зазора между штоком и вкладышами, необходимого для смазки вкладышей.

Окна в центральной части корпуса штока – для монтажа штока на кривошипном валу. На концах скалок штока имеются фасонные отверстия, в которые устанавливаются хвостовики поршней.

ПОРШЕНЬ (рис. 7) состоит из корпуса 4, имеющего с одной стороны хвостовик, а с другой – резьбовой наконечник, манжету 5 и накидную гайку. Манжета зажимается на резьбовом наконечнике поршня гайкой 6. На торце гайки имеется шлицевой паз для торцевого ключа. Для предотвращения самоотвинчивания гайки в процессе работы компрессора на ее опорной поверхности выполнены насечки через каждые 90о. Такие же насечки сделаны в корпусе поршня на поверхности прилегания манжеты. Таким образом, после сильной затяжки фибра манжеты 5 вдавливается в эти насечки и не дает проворачиваться гайке 6 поршня относительно корпуса.

После установки поршня в отверстие штока его необходимо повернуть по

часовой стрелке на 90о. При этом хвостовик поршня своими заплечиками упирается на плоскость «А» внутри отверстия и без поворота на 90о не может быть снят со штока.

Рис.6. Рубашка цилиндра в сборе:

1-рубашка цилиндра; 2-цилиндр; 3-штифт;

4-всасывающий водоглицериновый клапан;

5-нагнетательный водоглицериновый клапан;

6-гайка; 7-гайка накидная; 8-сальник;

9-гайка нажимная; 10-плавающая втулка;

11-крышка нижняя; 12-кольцо; 13-кольцо;

14-пружина стопорная.

Рис.7. Шток в сборе

1.Корпус. 2.Скалка. 3.Поршень. 4.Корпус. 5.Манжета.

6.Зажимная гайка. 7.Пружина. 8.Фиксатор. 9.Вкладыш.

10.Пробка резиновая.

В рабочем положении поршень от проворачивания предохраняется пружинами. Пружины своими хвостовиками вставлены в фиксаторы, которые ввертываются в резьбовые отверстия скалки.

На торцевой плоскости резьбового наконечника корпуса поршня выполнена риска глубиной 0,5 мм, показывающая положение поршня в сборе со штоком. Вертикальное положение риски соответствует рабочему положению поршня (когда поршень закреплен в штоке). Горизонтальное положение риски соответствует нерабочему положению поршня.

ВСАСЫВАЮЩИЙ И НАГНЕТАТЕЛЬНЫЙ КЛАПАНЫ газовой системы компрессора - грибкового типа.

Принцип работы компрессора КП-75М заключается в следующем:

Посредством куличного механизма вращательное движение кривошипного вала преобразуется в возвратно-поступательное движение поршней, закрепленных на штоках кулисы. При движении штока влево в правом цилиндре компрессора понижается давление газа и через всасывающий клапан в цилиндр поступает кислород. В это время в левом цилиндре происходит сжатие кислорода и, когда давление газа в цилиндре достигнет величины большей, чем в нагнетательной магистрали, нагнетательный клапан откроется, и кислород из левого цилиндра будет нагнетаться в нагнетательную магистраль компрессора.

При движении штока кулисы вправо в обоих цилиндрах компрессора происходят обратные процессы. Полный цикл расширения газа, оставшегося в мертвом пространстве цилиндров компрессора, всасывания, сжатия и нагнетания кислорода в обоих цилиндрах компрессора происходит за один оборот кривошипного вала.

СМАЗКА МЕХАНИЗМА ДВИЖЕНИЯ (конических роликоподшипников кривошипного вала, вкладышей штока и плавающих втулок сальников) –барботажная (разбрызгиванием), глицерином с антикоррозийной примесью. Глицерин заливается в полость роликоподшипников через пробку, а в полость штока через другую пробку.

Полости штока и роликоподшипников отделены дpyг от дpyra фетровым сальником, который задерживает металлические частицы, способные образоваться при работе роликоподшипников, от попадания этих частиц с глицерином на трущиеся поверхности вкладышей и скалок штока.

СОСТАВ СМАЗКИ МЕХАНИЗМА ДВИЖЕНИЯ:

- глицерин дистиллированный по ГОСТ 6824-54: динамитный или высшего сорта;

- антикоррозийная примесь (2% хромовокислого калия и 0,13% едкого натрия по массе глицерина).

СМАЗКА ЦИЛИНДРОВ (имеет поршней) - принудительная, водогли-цериновой смесью (20% раствор глицерина с антикоррозийной примесью в дистиллированной воде).

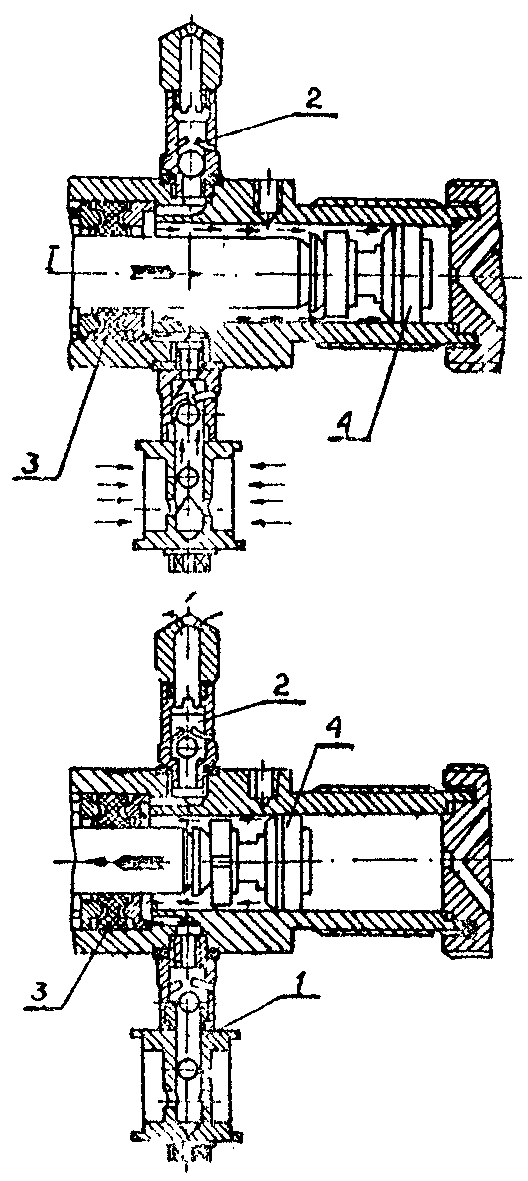

СМАЗКА ЦИЛИНДРОВ (манжет поршней) осуществляется следующим образом (рис. 8):

При движении поршня к головке цилиндра между манжетой поршня и уплотнительным сальником штока создается зона разряжения.. При этом открывается всасывающий водоглицериновый клапан и водоглицериновая смесь из рубашки цилиндров заполняет полость между манжетой поршня и сальником, смачивая манжету и зеркало цилиндра.

При обратном движении поршня его манжета вытесняет водоглицериновую смесь из выше указанной полости через открывшийся нагнетательный водоглицериновый клапан в полость рубашки цилиндра. При этом всасывающий водоглицериновый клапан закрыт. Просачиванию смеси по штоку в полость картера препятствует сальники штоков кулисы.

В пронесся эксплуатации станции концентрации глицерина в системе смазки компрессора проверяются с помощью специального прибора (ареометра) и должны быть:

- не более 50% - в водоглицериновой смеси в рубашках цилиндров;

- не менее 70% - в глицерине в картере компрессора.;

- не менее 70% - в смеси глицерина в картере компрессор?

При низких температурах окружающей среды смазочные материалы, применяемые в компрессоре КП-75М станции АКЗС-75М-III-131, увеличивают свою вязкость и при определенной температуре замерзают.

Например:

Глицерин чистый (98%) замерзает при t = -17,3°С: 80% раствор глицерина в воде замерзает при t-= -20°С;

70% раствор глицерина в воде замерзает при t = -39о С;

50% раствор глицерина в воде замерзает при t = -23°С;

20% раствор глицерина в воде замерзает при t = -2,5°С.

Сильно загустевшая, тем более замерзшая смазка, может стать причиной выхода из строя компрессора или кинематической системы его привода.

Учитывая выше изложенное, при низких температурах окружающей среды

( оС и ниже) при подготовке станции АКЗС-75М-III-131 к работе необходимо залить в компрессор КП-75М глицерин и водоглицериновую смесь, подогретые до температуры 45...50о С.

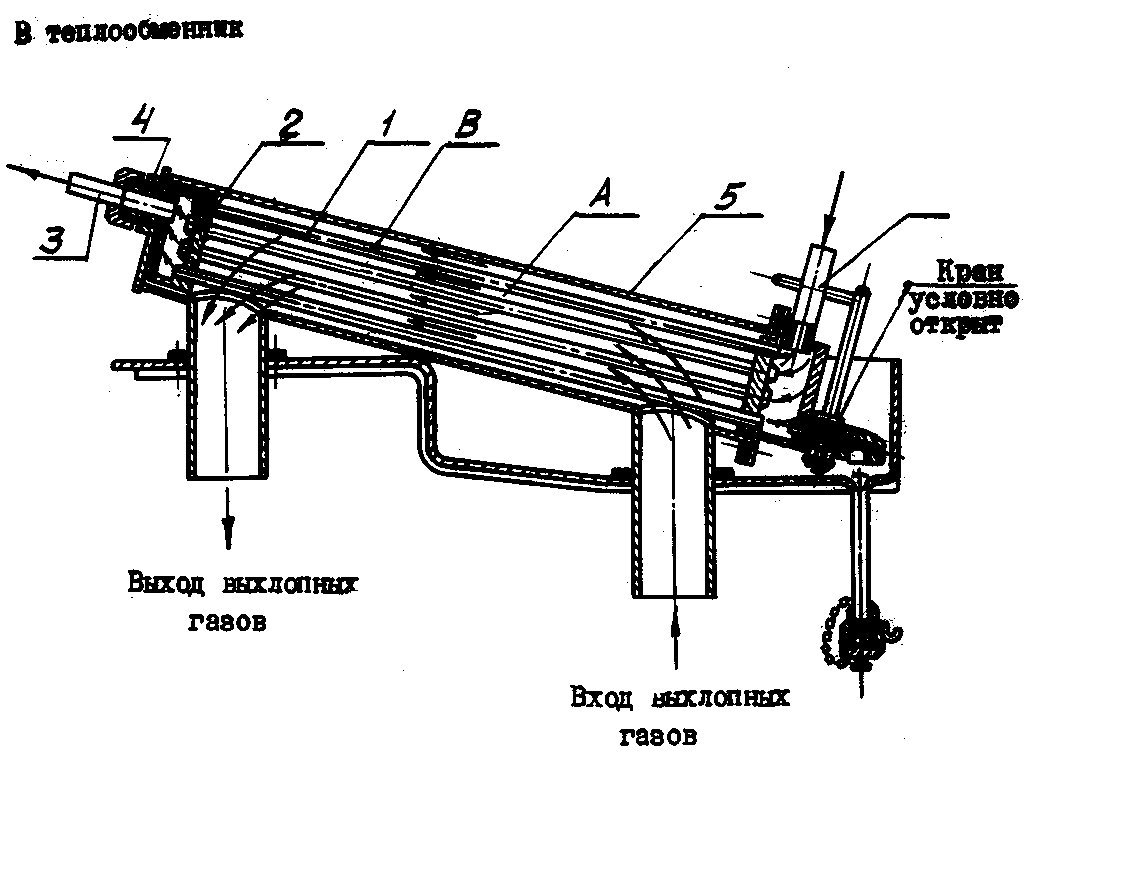

Если же глицерин и водоглицериновая смесь из компрессора КП-75М не сливались, запуск компрессора в работу на загустевшей и тем более замерзшей смазке недопустим. Поэтому на станции АКЗС-75М-III-131 предусмотрена система подогрева сказки компрессора. Схема системы подогрева сказки компрессора КП-75М показана на рис-9.

Указанная система обеспечивает подогрев водоглицериновой смеси в подогревателе 5 за счет теплообмена с горячими выхлопными газами от ходового двигателя автошасси Зил-131, с последующей пeрeдачей тепла от водоглицериновой смеси глицерину в теплообменнике, расположенном в картере компрессора.

Выхлопные газы от автомобильного двигателя направляются в глушитель I, а зятем поступают в подогреватель 5 или выбрасываются в атмосферу, в зависимости от того, надета ли на выхлопную трубу 4 заглушка 3, входящая в комплект ЗИП станции.

Если заглушка 3 надета на выхлопную трубу 4, то горячие выхлопные газы поступают в подогреватель 5, выхлопную трубу 4 и выбрасываются в атмосферу.

Рис.8. Смазка манжет компрессора КП-75М водоглицериновой смесью.

1.Всасывающий клапан. 2.Нагнетательный клапан.

3.Сальник. 4.Манжета.

Рис.9. Система подогрева смазки компрессора КП-75М выхлопными газами автомобиля

1.Глушитель. 2.Труба. 3.Заглушка. 4.Выхлопная труба. 5.Подогреватель.

Рис.10. Подогреватель

1. Трубки. 2.Коллектор. 3.Штуцер. 4.Контрогайка. 5.Кожух. 6.Штуцер.

ПОДОГРЕВАТЕЛЬ (рис.10) представляет собой кожухотрубный теплообменник, по трубам которого циркулирует водоглицериновая смесь, поступающая из рубашек цилиндров компрессора, а в межтрубном пространстве движутся выхлопные газы. В нижней части подогревателя имеется сливной кран для слива во доглицериновой смеси из компрессора. Водоглицериновая смесь из рубашек цилиндров поступает во внутренние полости трубок подогревателя за счет наклонного расположения подогревателя относительно компрессора и обеспечиваемой за счет этого разности уровней водоглицериновой смеси в рубашках цилиндров компреccopa и нижней частью подогревателя. При подогреве водоглицериновой смеси выхлопными газами ее плотность уменьшается. Поэтому за счет этого нагретые слои смеси поднимаются по трубкам подогревателя вверх, освобождая место слоям смеси с меньшей температурой, поступающим из рубашек цилиндров. Нагретая смесь далее направляется в теплообменник, вмонтированный в картер компрессора. Таким образом, циркуляция водоглицериновой смеси через подогреватель обеспечивается путем естественной конвекции смеси за счет разности температур смеси в верхней и нижней частях трубок подогревателя.

ТЕПЛООБМЕННИК предназначен для подогрева глицерина, заливаемого в полость картера компрессора. Он состоит из раздаточной трубки, которая соединена с другой трубкой двенадцатью трубками Ǿ 6 х I.

Теплая водоглицериновая смесь, поступающая из верхней части подогревателя, проходя внутри трубок теплообменника, отдает свое тепло глицерину, залитому в картер компрессора.

Охлажденная водоглицериновая смесь из теплообменника поступает в рубашки цилиндров, откуда через водоглицериновый коллектор направляется в нижнюю часть подогревателя и т.д. Циркуляция водоглицериновой смеси в системе и ее работа прекращаются при снятии заглушки с выхлопной трубы 4, т.к. при этом выхлопные газы двигателя перестают поступать подогреватель 5 и, пройдя через глушитель I, выбрасываются в атмосферу.

3.2.Мембранный дожимающий компрессор МК80-120/210

ТИП КОМПРЕССОРА - дожимающий, мембранный, одноступенчатый, с двумя горизонтально расположенными мембранными блоками.

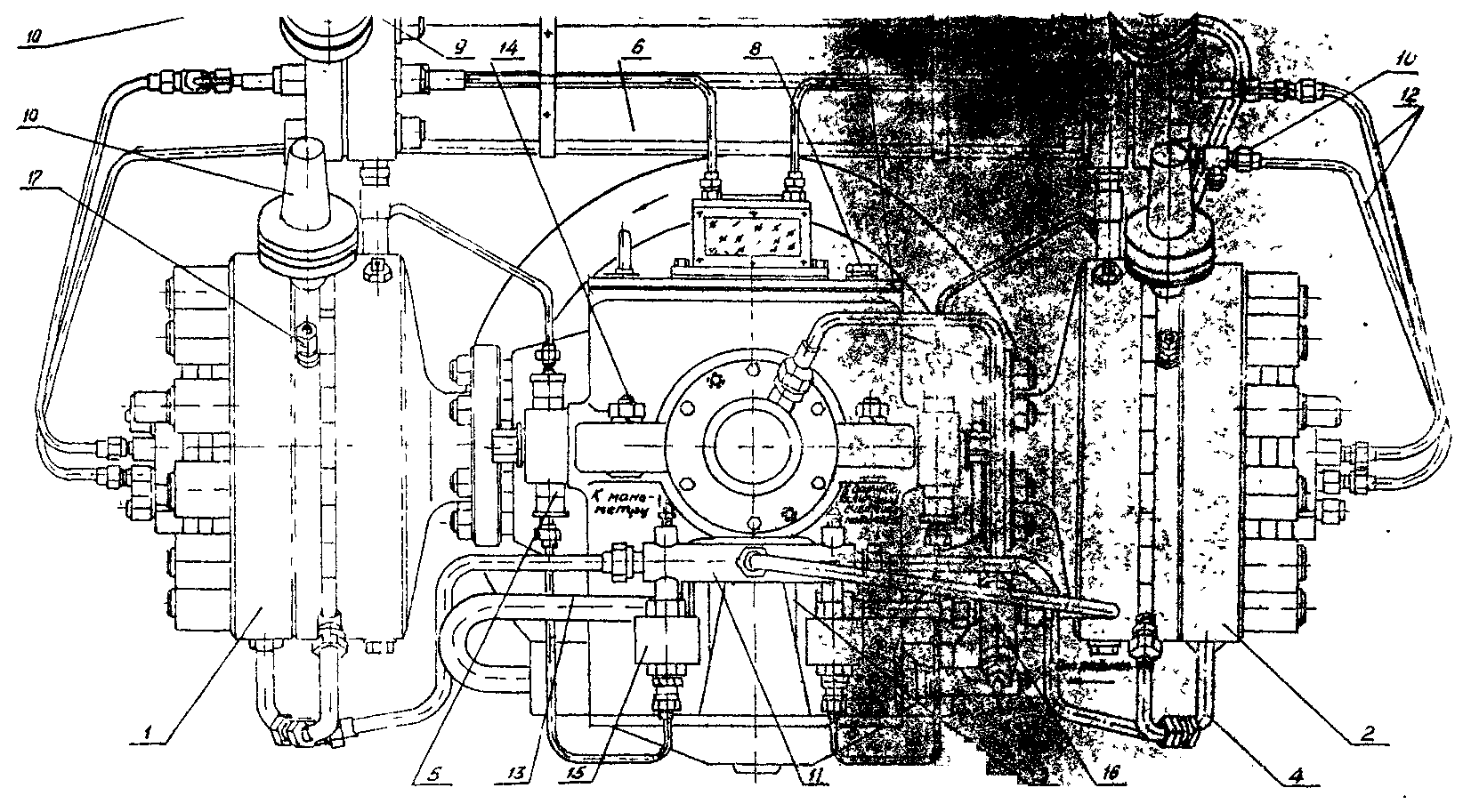

КОМПРЕССОР МК80-120/210 (рис. 11, 12 ) состоит из следующих основных узлов: картера 6, механизме движения, правого 2 и левого мембранных блоков, левого и правого ограничителей давления 9, четырех датчиков давления по прорыву мембран мембранных блоков и ограничителей явления, гидравлической системы и газовой системы.

КАРТЕР представляет, собой коробчатую отливку из чугуна и состоит из двух половин, соединенных между собой шпильками. В задней стенке и промежуточной перегородке картера имеются две расточки под подшипники коленчатого вала. Картер компрессора является емкостью, куда, заливается рабочая жидкость. Жидкость заливается через заливную горловину, являющуюся одновременно и сапуном картера.

Рис.11. Мембранный дожимающий компрессор МК80-120/210

Рис.12. Мембранный дожимающий компрессор МК80-120/210:

В плоскости картежного разъема в специальных расточках устанавливаются подкачивающие насосы 20. К боковым фланцам картера крепятся мембранные блоки I, 2. На передней стенке картера установлен циркуляционный насос 3. Уплотнение по разъему картера осуществляется прокладками из чертежной бумаги, а уплотнение днища картера прокладкой из паронита.

Коленчатый вол уплотняется со стороны маховика манжетой 29, а со стороны датчика тахометра - резиновыми кольцами.

На верхней крышке картера установлен фонарь, через который осуществляется сброс рабочей жидкости из обоих мембранных блоков в картер компрессора. Корпус фонаря имеет стекла и подсветку для визуального наблюдения за сбросом жидкости из мембранных блоков в картер через соответствующие ограничители давления 9.

МЕХАНИЗМ ДВИЖЕНИЯ 28 служит для привода в движение штоков, кулисы, выполняющих роль гидравлических поршней мембранных блоков, плунжеров подкачивающих насосов 20 и циркуляционного насоса 3. Он состоит из коленчатого вала, кулисы, кулисного камня, роликоподшипников, противовесов, зубчатого колеса привода циркуляционного насоса, эксцентрично насаженного шарикоподшипника привода подкачивающих насосов, хвостовика привода тахометра.

Коленчатый вал стальной, одноколенный. Он опирается на роликоподшипники, закрепленные в стаканах. На мотылевой шейке вала закреплен камень, с помощью которого вращательное движение вала преобразуется в возвратно-поступательное движение кулисы. Камень изготовлен из алюминиевого сплава и залит баббитом по поверхности трения. Коленчатый вал имеет внутри сверления для подвода рабочей жидкости к трущимся поверхностям шейки вала 4 и кулисного камня.

САЛЬНИКИ 27 штоков кулисы служат для предотвращения перетекания рабочей жидкости из гидравлических цилиндров мембранных блоков в картер компрессора.

МЕМБРАННЫЙ БЛОК (рис.13) является основным рабочим узлом компрессора, выполняющим роль цилиндра. Он состоит из рюмки 3, ограничительного 6 и распределительного 4 дисков, между которыми по периферии защемлены пакеты мембран 1.

Рис.13. Мембранный блок компрессора МК80-120/210:

1.-мембрана рабочая, 2-пластина, 3-рюмка, 4-диск распределительный,

5-кольцо, 6-диск ограничительный, 7-клапан всасывающий, 8-клапан нагнетательный, 9-штуцер всасывающий, 10-штуцер нагнетательный, 11-фланец,

12-шпилька, 13-гайка, 14-кольцо, 15-прокладка, 16-кольцо, 17-шайба.

Рюмка 3 изготовлена из высоколегированной стали и имеет центральное отверстие, (гидравлический цилиндр), внутри которого движется шток кулисы.

Внутренние поверхности ограничительного и распределительного дисков имеют одинаковые вогнутые профили, вследствие чего между ними образуется замкнутая полость, мембраны разделяют эту полость на две части.

Наружная часть полости сообщается через всасывающий вентиль 7 и нагнетательный 8 клапаны с соответствующими газовыми коммуникациями и является газовой полостью мембранного блока. Внутренняя часть полости через равномерно распределенные отверстия в распределительном диске 4 соединяются с гидравлической полостью рюмки 3, заполняется рабочей жидкостью и является частью гидравлической полости мембранного блока.

В каждом мембранном блоке установлено по две рабочих мембраны 1, толщиной по 0,4 мм каждая, а между ними – промежуточная пластина 2, толщиной 0,4 мм, с радиальными пазами (вырезами).

Пластина 2 при установке в мембранный блок смазывается тонким слоем жидкости ПЭФ-70/110, предохраняющей рабочие мембраны от трения схватывания.

При защемлении мембран 1 между ограничительным 6 и распределительным 4 дисками за счет отбортовки мембран кольцом 16, образуется кольцевая полость, соединяющая межмембранную полость с датчиком давления 10 (рис.11) по прорыву мембран через отверстие в кольце 16.

При появлении в любой их двух мембран 1 трещины в межмембранном пространстве возникает давление газа или рабочей жидкости, которое, распространяясь через пазы пластины 2, кольцевую полость и отверстие в кольце 16, воздействует на датчик давления 10 (рис.11). По сигналу датчика давления компрессор останавливается (выключается привод компрессора) и загорается соответствующая сигнальная лампа на щите управления станции.

В ограничительном 6 и распределительном 4 дисках имеются радиально сверленные каналы, по которым циркулирует рабочая жидкость, подводимая от циркуляционного насоса для охлаждения мембранных блоков.

В ограничительном диске выполнены гнезда для установки всасывающего 7 и нагнетательного 8 клапанов, которые крепятся специальными штуцерами к нажимным фланцам.

ВСАСЫВАЮЩИЕ И НАГНЕТАТЕЛЬНЫЕ КЛАПАНЫ - самодействующие, грибкового типа.

ОГРАНИЧИТЕЛЬ ДАВЛЕНИЯ предназначен для автоматического поддержания перепада давлений в 15…60 кгс/см2 между давлением рабочей жидкости и давлением газа в мембранном блоке в конце процесса нагнетания газа блоком, с целью наиболее полного вытеснения газа из газовой полости блока в нагнетательную магистраль компрессора. Ограничитель давления (рис.14) состоит из крышки 1, седла 5, двух мембран 12, пластины 11, тарельчатой пружины 3, обратного клапана9.

Мембраны защемлены по периферии между крышкой I и седлом 5 и разделяют ограничитель давления но газовую и гидравлическую полости. Газовая полость ограничителя давления через трубопровод сообщается с нагнетательной магистралью компрессора, а гидравлическая полость ограничителя давления через трубопровод, - с гидравлической полостью (гидроцилиндром) мембранного блока. Величины давлений рабочей жидкости и газа в полостях ограничителя давления в процессе работы мембранного блока компрессора непрерывно изменяются.

Внутренняя поверхность крышки выполнена конической для обеспечения прогиба пакета мембран, а внутренняя поверхность седла 5 -плоской, с кольцевыми канавками. В период процесса всасывания газа, сжатия газа в мембранном блоке пакет мембран ограничителя давления давлением газа плотно прижат к торцам кольцевых буртиков и перекрывает центральное отверстие седла 5, препятствуя сбросу рабочей жидкости из гидроцилиндра мембранного блока в картер.

Давление газа действует на всю поверхность пакета мембран ограничителя давления, а давление -жидкости - только на часть (70%) поверхности пакета мембран, определяемую размерами кольцевых проточек на опорной поверхности седла. Поэтому в конце процесса нагнетания газа мембранным блоком компрессора (когда шток кулисы еще не подошел к ВМТ, а пакет мембран блока уже касается поверхности

Дата добавления: 2016-12-27; просмотров: 7081;