Лекция №1 Принципы построения и работы средств проверки гидросистем летательных аппаратов.

Учебный вопрос №1. Принцип построения и работы гидравлических систем средств проверки гидросистем летательных аппаратов.

Гидравлическое оборудование получило широкое распространение в конструкциях ЛА и наземных машин различного назначения. Оно может включать ряд независимых и связанных между собой систем.

Гидравлические системы по сравнению с системами других типов (механической, пневматической, электрической) имеют яд преимуществ, благодаря чему они получили большее применение. Эти преимущества заключаются в следующем:

- относительно малая масса и малые габариты, приходящиеся на единицу передаваемой мощности. Так, габариты насосов в 4-5 раз меньше электрических генераторов такой же мощности. Масса гидронасосов при давлении р=21 МПа в 6-12 раз меньше массы пневмокомпрессоров, в 3-10 раз меньше массы генераторов постоянного тока напряжением 28 В, в 3-5 раз меньше массы генераторов переменного тока напряжением 400 В;

- незначительная инерционность по сравнению с электрическими и пневматическими системами;

- высокий КПД гидравлических передач по сравнению с электрическими и пневматическими передачами;

- возможность бесступенчатой передачи крутящего момента и бесступенчатого изменения давления и подачи жидкости;

- сравнительная простота конструкции регулировочной и защитной аппаратуры гидравлических систем;

К недостаткам гидравлических систем следует отнести:

- значительную массу трубопроводов и рабочей жидкости;

- влияние температуры и давления окружающей среды на параметры гидравлической системы;

- жесткие требования к качеству уплотнений;

- высокие требования к чистоте рабочей жидкости и к вопросам пожарной безопасности.

Гидравлические системы на ЛА могут быть как основными, так и вспомогательными системами. Главным параметрами, характеризующими гидравлическую систему, являются давление и расход (подача) рабочей жидкости, ее марка и свойства.

Принцип действия гидравлических систем основан на законе Паскаля, согласно которому всякое изменение давления в какой-либо точке покоящейся капельной жидкости передается в другие точки без изменения.

Для обеспечения безотказной работы гидросистем ЛА предусматривается их проверка при различны видах подготовки и выполнении регламентных работ. При этом используются гидроустановки для проверки гидросистем (УПГ), передвижные гидроустановки (ПГУ) и комбинированные электрогидроустановки (ЭГУ). В ходе обеспечения подготовки и выполнения регламентных работ на гидросистемах к бортовым штуцерам ЛА крепятся соединительные головки шлангов гидросистем этих установок, осуществляются заправка и дозаправка гидросистем ЛА рабочей жидкостью, их опрессовка и прокачка при определенном давлении и расходе с одновременным наддувом баков ЛА сжатым газом.

При проверках гидросистем ЛА гидравлические системы установок образуют с ними единое целое. Рабочая жидкость циркулирует из их систем в систему ЛА и обратно, что повышает требования к ее качеству.

Основные требования к рабочим жидкостям. Рабочие жидкости гидросистем в процессе эксплуатации подвергаются сложным воздействиям. Они функционируют при резких колебаниях давления (от 0,1 до 30-45 МПа) и температуры окружающей среды (от –70 до +160оС и выше), дросселируются с большим перепадом давлений через очень малые отверстия, а также подвергаются воздействию высоких удельных давлений на поверхностях трущихся пар.

В связи с тяжелыми условиями работы и необходимостью поддержания высокой надежности гидравлических систем рабочие жидкости должны удовлетворять следующим требованиям:

- обладать хорошими смазывающими свойствами на всех режимах работы, стабильностью основных показателей при всех значениях эксплуатационных температур и давлений;

- иметь объемное сжатие в рабочем диапазоне не более 3-5 %;

- обладать низкой способностью к растворению газов, незначительным изменением вязкости в рабочем диапазоне температур и давлений, высокой температурой вспышки (на 30-50оС выше температуры рабочей жидкости в гидросистеме), неагрессивностью к металлам и материалам, высокой устойчивостью к механической деструкции (расслоению), повышенными изолирующими и диэлектрическими качествами, пожаробезопасностью и нетоксичностью;

- иметь длительный срок службы и низкую стоимость.

На современном уровне развития техники пока не получены специальные жидкости, обладающие всеми необходимыми качествами, поэтому в каждом отдельном случае к применяемой жидкости предъявляются конкретные требования, которые изложены в ГОСТ В18241-72 «Масла и, смазки и специальные жидкости для изделий военной техники».

Свойства рабочих жидкостей. Жидкости, применяемые в гидросистемах современных ЛА, разделяются на минеральные (нефтяные), синтетические и смесевые.

Под минеральными понимают жидкости, основа которых получена из нефти обычными методами.

К синтетическим жидкостям относят такие, основу которых составляют продукты, выделенные при химических реакциях, в том числе при получении которых в качестве исходных берутся родукты нефтяного происхождения.

Смесевыми жидкостями называют такие, основа которых изготавливается из нескольких различных веществ путем смешивания или растворения одного в другом. Причем эти вещества могут быть как минерального, так и синтетического происхождения.

В настоящее время наибольшее распространение в авиации нашли минеральные жидкости. Составными частями этих жидкостей обычно является минеральная основа, полимерные загустители, антиокислительная, антикоррозионная и противоизносная присадки, красители.

Минеральная основа представляет собой тщательно очищенную и специальным образом обработанную фракцию, выделенную из нефти при температуре 200-300о. Для улучшения свойств основы в нее вводят присадки. В перспективе в качестве рабочих жидкостей будут использоваться сплавы жидких металлов (например, 77% натрия, 23% калия и др.).

Наиболее распространенной маркой минеральной жидкости является АМГ-10 (авиационное масло гидравлическое с вязкостью 10 мм2/с). Жидкость АМГ-10 представляет собой смесь узкой керосиновой фракции с началом кипения не ниже 200оС. Эта фракция подвергается кислотной и земельной очистке до требуемой вязкости и подкрашивается жировым красителем (судак) в красный цвет. Жидкость АМГ-10 применяется в открытых гидравлических системах при температуре от –60 до +150оС закрытых системах (или в системах с поддавливанием азотом) от –60 до +175оС.

Недостатком жидкости АМГ-10 является ее способность при высокой температуре вступать в реакцию с кислородом воздуха и разлагаться с выделением смолистых веществ, нарушающих функционирование гидросистемы. Кроме того, повышение температуры сопровождается повышением кавитации (испарение легкокипящих фракций), резким увеличением интенсивности окисления и сокращения сроков службы жидкости АМГ-10.

С появлением ЛА, имеющих скорости более 2,5М, когда температура жидкости в системе достигает 200о, стали применять синтетические жидкости (например, 7-50С-3). Жидкость 7-50С-3 представляет собой смесь полисилоксановой жидкости и органического эфира с добавлением ингибиторов (противоокислителей) и противоизносной присадки. Эта жидкость обладает малой летучестью, исключительно высокими вязкостно-температурными свойствами, стойкостью к химическому воздействию и окислению. При смешивании с жидкостями на другой основе она образует студенистые и порошкообразные осадки.

К числу основных недостатков данной жидкости можно отнести высокую стоимость (в 5-7 раз дороже минеральных жидкостей), повышенную способность растворять в себе газы, способность к значительному изменению вязкости при изменении давления, агрессивность к некоторым материалам, токсичность при температуре выше 50оС и высокую текучесть, усложняющую герметизацию гидроагрегатов.

Одним из главных недостатков синтетических жидкостей является их низкая смазывающая способность, поэтому многие материалы, из которых изготавливаются гидроагрегаты, работающие с этой жидкостью, имеют специальный состав.

Смесевые жидкости применяются главным образом на ЛА с поршневыми двигателями. Отечественная спиртоглицериновая жидкость АМ-70/10 используется для амортизационных стоек шасси на некоторых типах ЛА. Она представляет собой смесь 70% химически чистого глицерина, 20% этилового спирта-ректификата и 10% кипяченой воды (повесу). По своим вязкостным свойствам жидкость АМ-70/10 обеспечивает нормальную работу гидросистем в узком диапазоне температур: 10-30оС. При высоких температурах вязкость ее резко уменьшается, что приводит к нарушению герметичности, а при низких – возрастает, что значительно ухудшает работу амортизаторов.

Недостатком жидкости АМ-70/10 является ее высокая коррозионная активность в отношении алюминиевых сплавов и сталей. Агрессивные свойства этой смеси увеличиваются с насыщением ее влагой.

Жидкость АМ-70/10 обычно используется в таких гидросистемах, которые не требуют привлечения при наземных проверках гидроагрегатов.

За рубежом получили распространение жидкости на основе сложного эфира и кремниевой кислоты (0,5-45) и дисилоксановые жидкости “Орионт 8515” и “Орионт 8200”, которые применяются в диапазоне температур от –54 до +204оС т –34 до +290оС соответственно.

За последнее время получили распространение жидкости англо-американского производства “Силкодейн Н” (ДР-47).

В качестве заменителей отечественных жидкостей могут быть использованы зарубежные, выпускаемые разным фирмами. Так жидкость АМ-10 может быть заменена жидкостью “Аэрошелл флюид-4”,имеющей в различных странах следующие обозначения: DTD-585 (Англия), MIL-5606A и B (США), 3GP-26A (Канада), FHS-1 (Франция), ОМ-15 (международное).

Жидкости АМГ-10 и “Аэрошелл флюид-4” по основным физико-химическим свойствам идентичны; их смеси обеспечивают удовлетворительную работу гидросистем самолетов.

Вместо жидкости 7-50С-3 можно использовать следующие жидкости: “Скайдол 500 А и В” в пожароопасных системах; “Орионт-8200” при температуре 288оС (в системах с металлическими уплотнениями); “Орионт-8515” в диапазоне температур от –54 до 232оС.

Таким образом, жидкости, применяемые в гидросистемах ЛА, должны обладать целым рядом свойств, многие из которых меняться в процессе эксплуатации, поэтому следует уделять внимание не только техническому состоянию гидросистем, но и качеству используемой жидкости.

Учебный вопрос №2:Установка проверки гидросистем УПГ-300-131.

УПГ-300-131 предназначена для отработки и проверки гидросистем летательных аппаратов (ЛА) аэродромных условиях как с наддувом (поддавливанием), так и без наддува гидробаков проверяемых систем. Установка имеет три раздельные основные гидросистемы, которые могут обслуживать одновременно три независимые гидросистемы ЛА или могут быть объединены для обслуживания двух или одной систем.

Гидравлическая система:

- рабочая жидкость: АМГ-10, 7-50с-3 или НГЖ-4.

При одной работающей гидросистеме:

- подача от 15 до 100 л/мин;

- давление 5-26 (50-260) МПа (кгс/см2);

При двух объединенных гидросистемах:

- подача от 50 до 140 л/мин;

- давление 5-21 (50-210) МПа (кгс/см2).

При трех раздельно работающих гидросистемах:

- подача от 20 до 70 л/мин, каждой из систем;

- давление 5-21 (50-210) МПа (кгс/см2).

- Давление опрессовки 35 (350) МПа (кгс/см).

- Пневматическая система:

- рабочий газ: технический азот;

- общая вместимость баллонов 80 или 84 л;

- давление азота в баллонах 32 (320) МПа (кгс/см2);

- электрооборудование состоит из генератора постоянного тока ГСР-СТ-12/40, двух аккумуляторных батарей 6ст-132ЭМС и пускорегулирующей аппаратуры;

- напряжение установки постоянное 27 В;

- мощность 12 кВт.

Учебный вопрос №3: Электрогидроустановка ЭГУ-50/210-131.

ЭГУ-50-210-131 предназначена:

- для питания электро- и радиооборудования самолетов постоянным током напряжением 28,5 В, переменным трехфазным током напряжением 120В, частотой 600 Гц и переменным однофазным током напряжением 115 В, частотой 400 Гц;

- для создания гидравлического давления 60 кг/см2 при произволительности45 л/мин при наземной обработке самолетных установок;

- для обдува сжатым воздухом блоков самолетных установок.

- кроме того, электрогидроустановка может быть использована для проверки отработки, заправки и опрессовки гидросистем самолетов и самолетных установок.

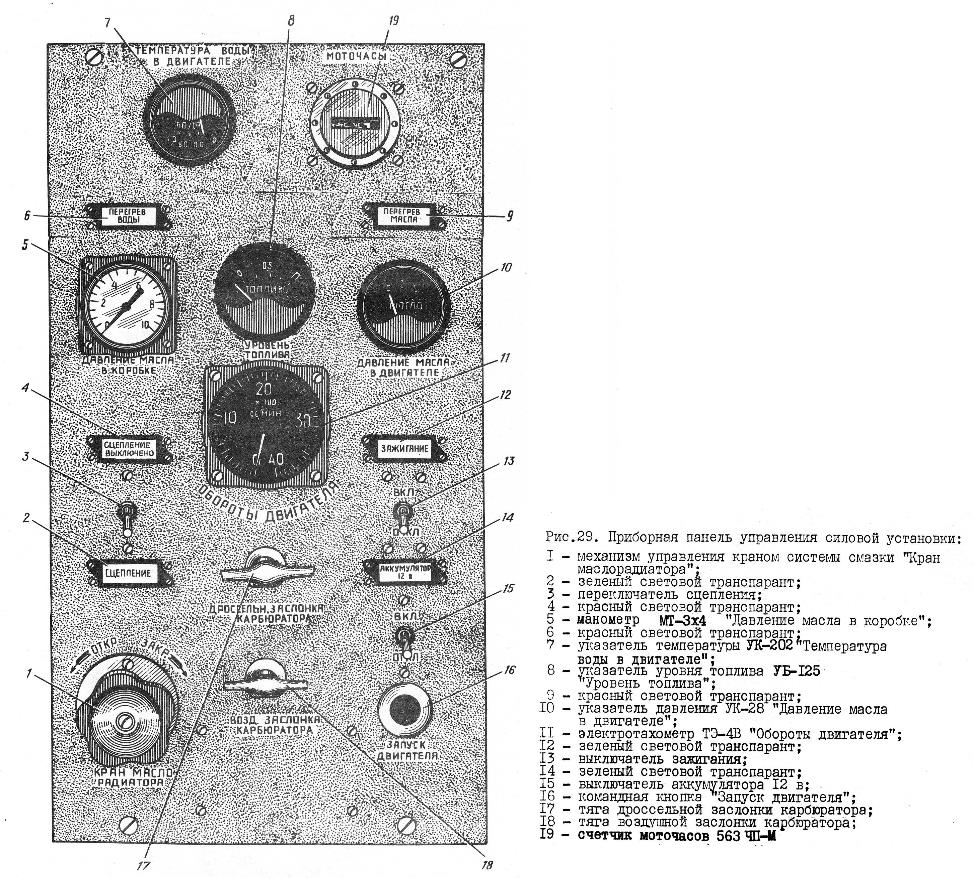

Силовая установка:

- двигатель: ЗИЛ-131;

- мощность двигателя 85 л.с. при 2200 об/мин;

- вентилятор: шестилопастный, диаметром 525 мм, на валу водяного насоса;

- радиатор водяной типа ЗИЛ-485 с диффузором;

- радиатор масляный: ЗИЛ-1121;

- жалюзи радиаторов: управляемые;

- бензиновый бак: один, установлен в передней части кузова, емкостью 165 л;

- бензофильтр: ЗИЛ-120;

- регулятор оборотов: МКБ-ГАЗ;

- глушитель выхлопных газов типа ЗИЛ-120;

- управление двигателем: тросовое;

- управление муфтой сцепления: жесткой тягой;

- карбюратор К-81В;

- горючее: бензин А-70 или Б-70;

- масло: СУ.

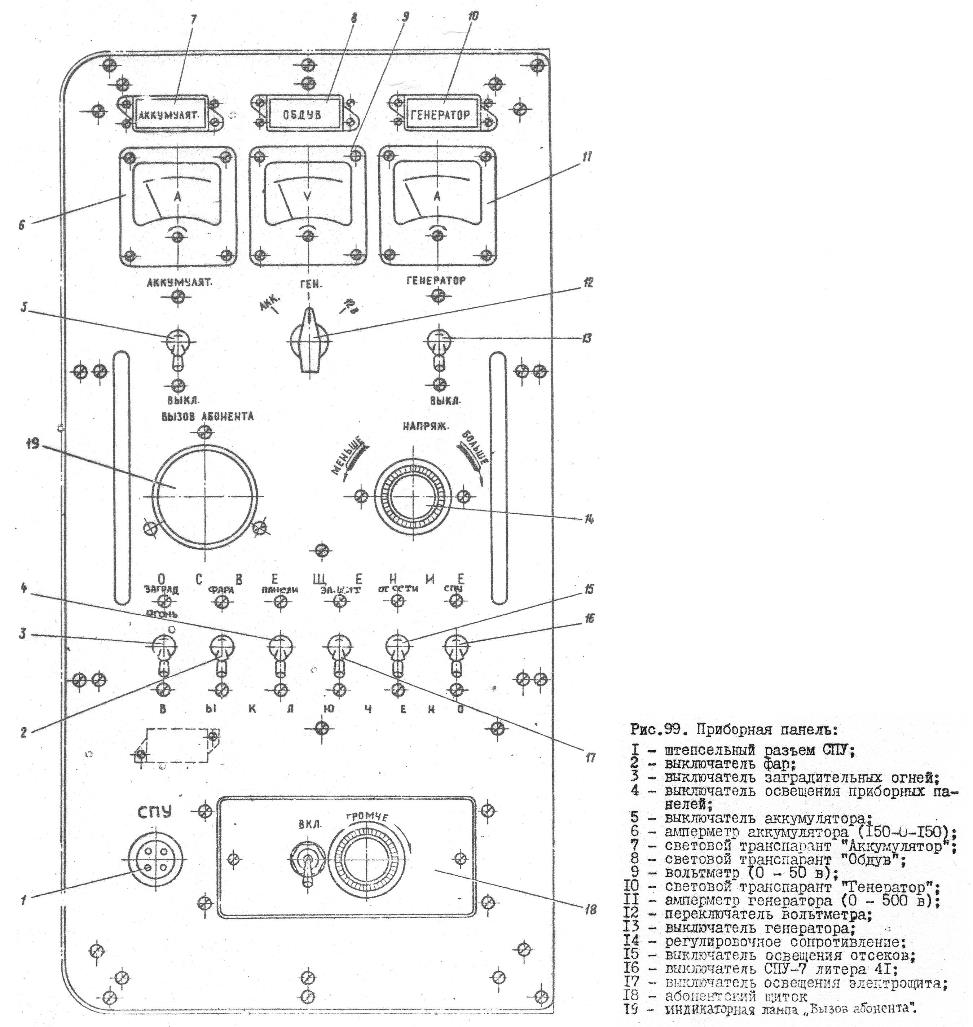

Электрооборудование:

- генератор постоянного тока ГСР-18000;

- генератор переменного трехфазного тока СГС-7,5Б;

- преобразователь ПО-750;

- аккумуляторная батарея 12-АО-50 (2 шт.);

- мощность номинальная постоянного тока на клеммах распределительного щита 10 кВт;

- сила постоянного тока 350;

- перегрузка по току 1200А (в течение 3 сек),

800 А (в течение 30 сек);

- напряжение стабилизированное 28,5 ± 1,5 В;

- изменение напряжения при ручном регулировании 25,5-34 В;

- мощность переменного трехфазного тока, не менее, 5000 ВА;

- сила переменного тока 29,5 А;

- напряжение переменного трехфазного тока 120+7-9;

- частота 600 Гц;

- коэффициент мощности 0,85;

- мощность переменного однофазного тока 750 ВА;

- сила тока (переменного однофазного) 6,51 А;

- напряжение 115 ± 4,66 В;

- частота 400 Гц;

- коэффициент мощности (отстающий) 0,9;

Гидравлическое оборудование:

- гидронасос 419М-120;

- рабочее давление 60+5 и 110+10 кг/см2;

- максимальная производительность насоса 50 л/мин;

- рабочее давление наддува в гидробаке самолета и установки, избыточное 0,7 кг/см2;

- подкачивающая помпа БПК-4И;

- фильтр высокого давления ФГ-05;

- емкость гидробака 35 л;

- радиатор охлаждения рабочей жидкости ГАЗ-69;

- вентилятор: шестилопастной ГАЗ-69;

- допустимая температура рабочей жидкости 70оС;

Пневмооборудование:

- нагнетатель воздуха ЯАЗ-204, роторно-шестеренчатый;

- производительность нагнетателя 750 м3/час;

- наддув гидросистемы: от баллона сжатого воздуха ГОСТ 949-41, емкость 8 л, давление150 кг/см2;

- редуктор первой ступени (со 150 до 4 кг/см2) 669400;

- редуктор второй ступени (с 4 до 0,7 кг/см2) РВ-07;

- зарядка баллона: от аэродромного баллона через зарядный штуцер 800300;

- габаритные размеры: длина 5400 мм,

ширина 2770 мм;

высота 2100;

- вес заправленной установки 5020кг.

Заключение

На данном занятии были рассмотрены общие сведения о гидравлических системах, структурные схемы гидравлических систем и ТТХ ЭГУ-50-210-131 и УПГ-300-131.

Вопросы для закрепления изученного материала

1. Общие сведения о гидравлических системах.

2. Структурные схемы гидравлических систем.

3. Назначение ТТХ ЭГУ-50-210-131 и УПГ-300-131.

Групповое занятие №1.Особенности устройств средств проверки гидросистем летательных аппаратов.

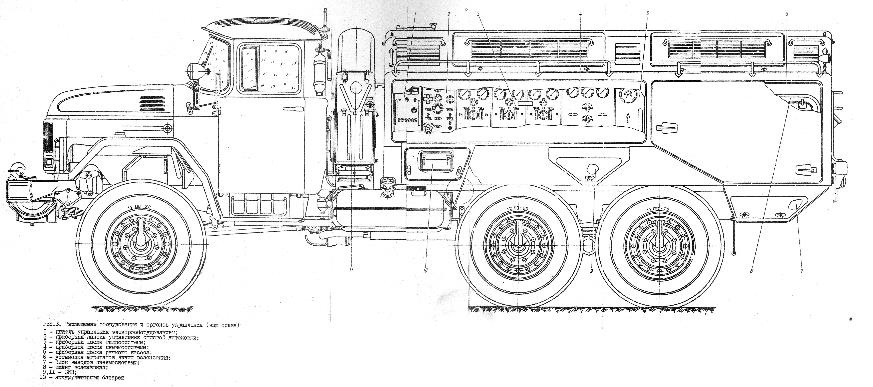

Учебный вопрос №1. Особенности устройства УПГ-300-131

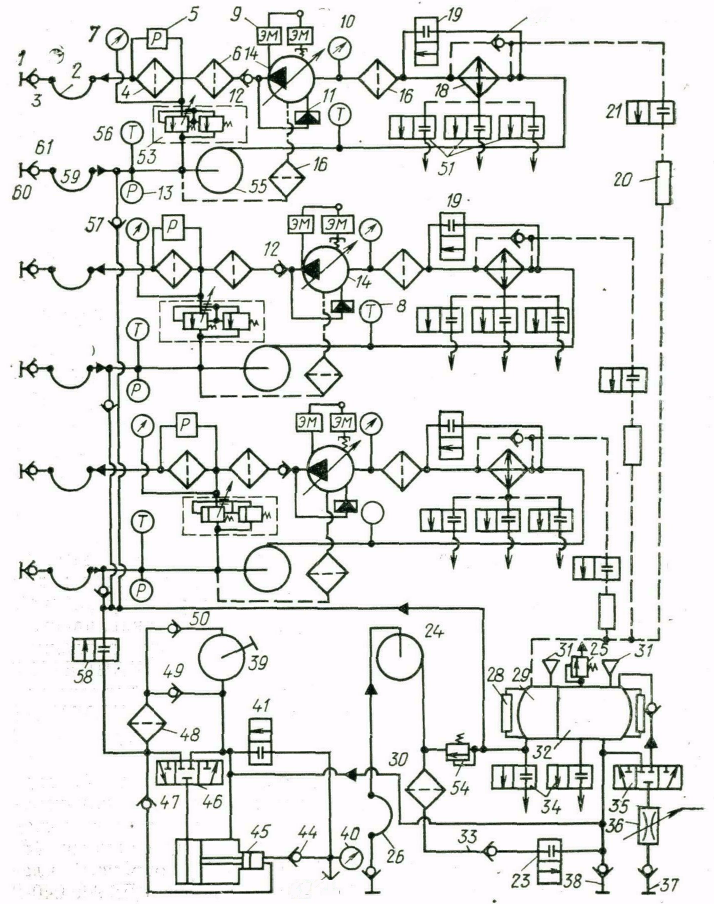

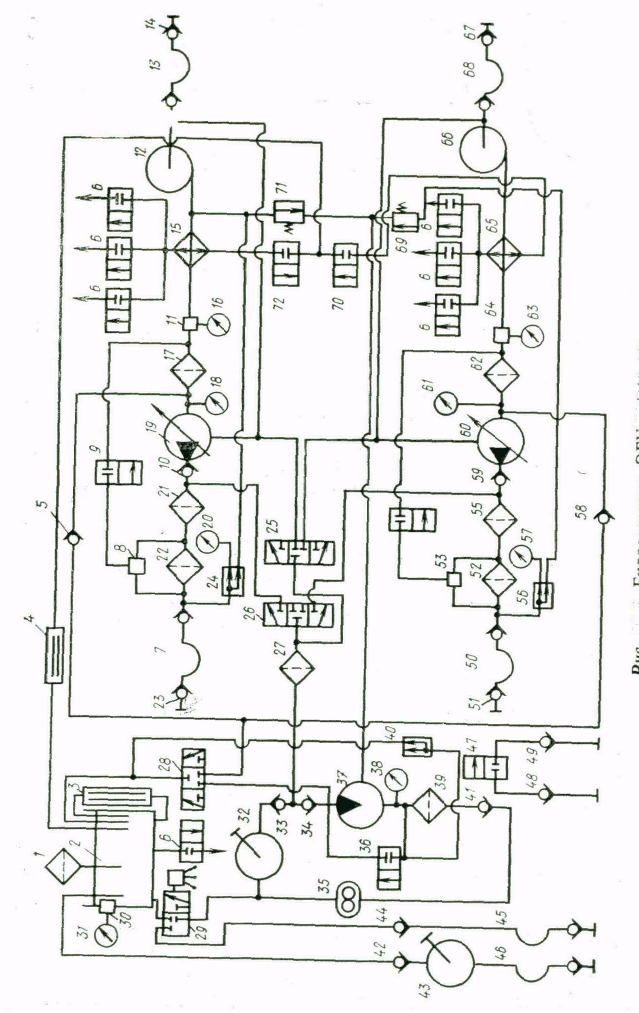

Гидравлическое оборудование УПГ-300 предназначено для проверки работоспособности, герметичности и дозаправки жидкостью гидравлических систем летательных аппаратов. Оно состоит из трех отдельных систем, позволяющих производить одновременную проверку до трех гидравлических систем летательного аппарата с суммарной подачей до 140 л/мин при давлении до 21 МПа. Каждая отдельная система гидроустановки может быть дистанционно настроена на расход жидкости 15—100 л/мин с давлением 5—26 МПа. В гидравлическое оборудование входят система опрессовки и система кольцевания. Гидравлическая система оборудована пневматической системой поддавливания, котораясовместно с подкачивающими насосами ЭЦН11А обеспечивает в линиях всасывания насосов НП52М избыточное давление в пределах 0,075—0,35 МПа. С помощью системы поддавливания производятся также дозаправка жидкостью гидравлических систем ЛА через линии всасывания и перекачивание жидкости из дренажной полости гидравлического бака в основную полость. Каждая отдельная гидравлическая система включает в себя линии нагнетания, всасывания, предохранительную, дренажную, силовую, а также системы сигнализации засорения пятимикронного фильтра и охлаждения рабочей жидкости.

В составе гидрооборудования, кроме того, имеются перекачивающий насос ЭЦН105 для закрытой заправки гидравлического бака и ручной насос НРО1-00-2 для обеспечения работы гидротрансформатора.

В состав гидрооборудования установки входят три основные гидравлические системы, система ручного насоса и система заправки гидробака.

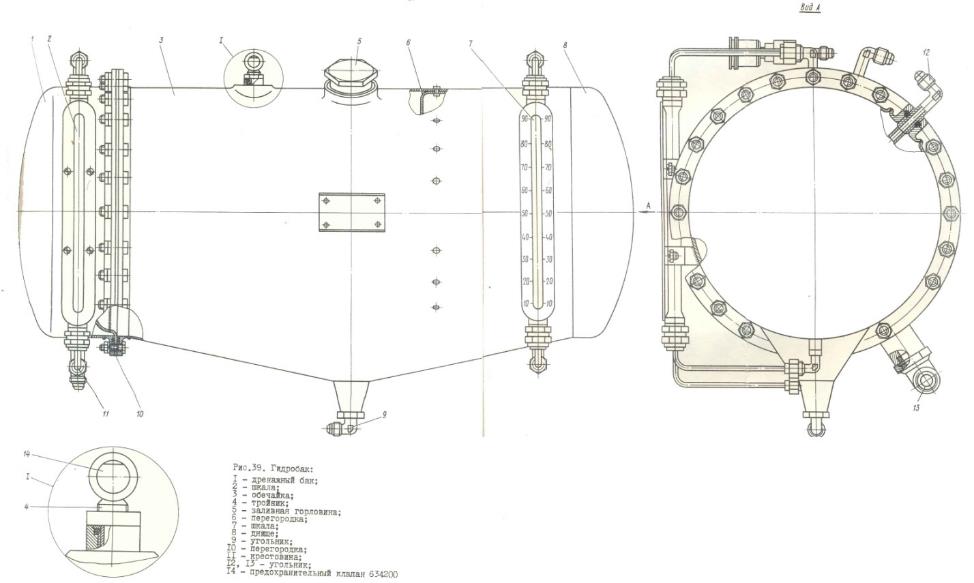

Гидробак установки вместимостью 110 л состоит из двух полостей: основной и дренажной, которые могут сообщаться между собой с помощью двух кранов линии ручного насоса.

Бак основной полости имеет указатель уровня рабочей жидкости (стеклянную трубку), заливную горловину, штуцер для подачи сжатого азота до р = 0,35 МПа.

Заправка рабочей жидкостью основной полости 32 гидробака (рис. 22.4) осуществляется открытым или закрытым способом. Открытым способом рабочая жидкость в гидробак заливается через горловину 31 (которая при работе закрыта пробкой) с помощью специальной воронки с фильтром. Закрытая заправка рабочей жидкостью гидробака из посторонней емкости осуществляется насосом ЭЦН105 (24). Рабочая жидкость из посторонней емкости всасывается через приемный клапан заправочного шланга 26 насосом ЭЦН105, затем проходит через фильтр 11 ГФ4БН (30),обратный клапан ОК-ЮБ (33) и кран 3730А-12 (23) (кран ГА-197 (35) устанавливается в закрытое положение БАК УСТАНОВКИ), после чего сливается в основную полость гидробака. Количество жидкости в гидробаке контролируется визуально с помощью указателя уровня. Краны 34 служат для слива рабочей жидкости из гидробаков. Слив жидкости из радиаторов 18 осуществляется кранами 51.

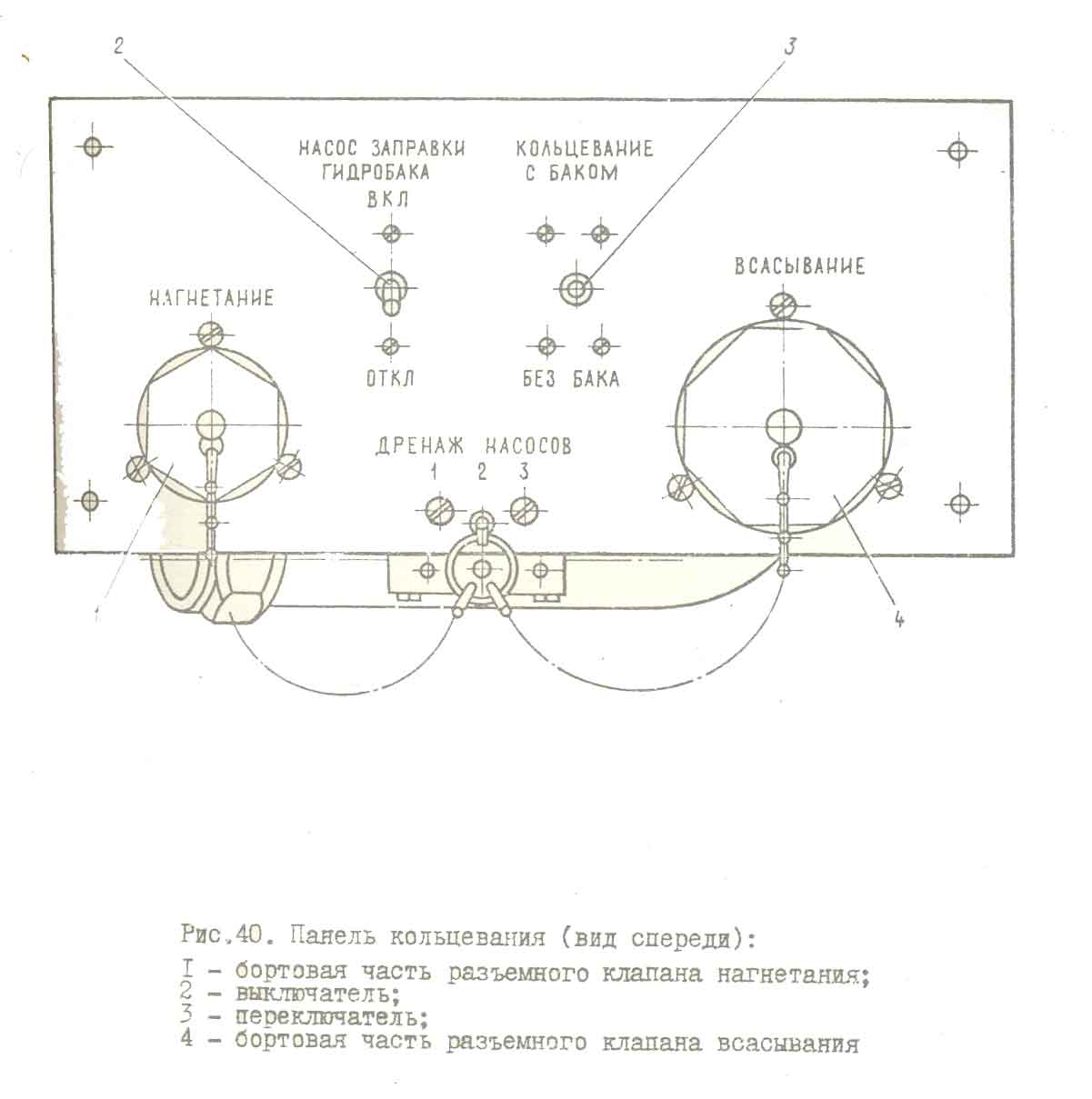

Кольцевание гидросистемы установки производится раздельно каждой из трех систем (1, 2 или 3-й), так как на панели кольцевания установлен один бортовой клапан всасывания и один — нагнетания. Для кольцевания (например, 1-й) гидросистемы клапаны-наконечники 60, 61 (шланга всасывания 59) и 3, 1 (шланга нагнетания 2) присоединяются к соответствующим бортовым клапанам 38 и 37 на панели кольцевания, кран ГА-197 (35) устанавливается в положение КОЛЬЦЕВАНИЕ. При этом запускается двигатель ЗИЛ-375, включается система постоянного тока, выключатель электрического регулятора расхода устанавливается в положение МАХ, что соответствует максимальному расходу рабочее жидкости, выключатель регулятора давления устанавливаете; в положение МIN, что соответствует минимальному давлению, включается на пульте управления выключатель ПОДКАЧИВАЮЩИЙ НАСОС, при давлении в линии всасывания основного насоса не менее 0,175 МПа включается выключатель ОСНОВНОЙ НАСОС. Кольцевание может осуществляться через гидробак 3 или без него. Переключение производится краном 35.

Рабочая жидкость циркулирует из основной полости 32 гидробака через бортовой клапан всасывания 38 панели кольцевания, клапан-наконечник 60, 61 шланга всасывания, шланг всасывания 59, подкачивающий насос ЭЦН11А2 (55), гидрорадиатор 18, фильтр 15ГФ17БН, основной насос НП52М (14),обратный клапан ОК-16А (12),фильтр 15ГФ17БН (6),фильтр 8Д2.966.040-2 (4), шланг нагнетания 2, клапан-наконечник 3 шланга нагнетания, бортовой клапан нагнетания 37 панели кольцевания, электродроссель 36, кран кольцевания ГА-197, обратный клапан ОК-10Б в основную полость гидробака. При этом основная полость гидробака поддавливается азотом. Гидравлическая нагрузка создается с помощью электродросселя 36, чем имитируется нагрузка на гидросистему установки.

Удаление воздуха производится при кольцевании гидросистемы через гидробак 32. При этом рабочая жидкость из верхнего бачка радиатора с пузырьками воздуха через открытый дренажный кран 5592-0 (21)и смотровую трубку 20 подается в дренажный бак 29. Удаление воздуха из гидросистемы производится до тех пор, пока в смотровой трубке 20 не появится плотная струя без пульсаций и пузырьков воздуха, после чего дренажный кран 21 закрывается. Степень заполнения дренажной полости гидробака 29 определяется по указателю уровня 28.

Кольцевание без гидробака ведется с целью быстрого нагрева рабочей жидкости. Для предупреждения перетекания рабочей жидкости из одной гидросистемы в другую кран 3742А-12 (58) должен быть закрыт.

|

Рис. 22.4. Гидросистема УПГ-300

Перекачка рабочей жидкости из дренажной полости 29 гидробакав основную 32 производится подачей азота в дренажный бак 29 до давления 0,13 МПа, краны 3742А-12 и ГА-197 устанавливаются в положение ОСНОВНАЯ ПОЛОСТЬ, при этом жидкость из дренажной полости гидробака 29 через предохранительный клапан 54, фильтр 11ГФ4БН(30),обратный клапан 33, кран 3730А-12 (23) вытесняется в основную полость гидробака.

Удаление воздуха из гидросистемы ЛА производится аналогично, т. е. через гидросистему установки. При этом клапаны-наконечники 60, 61 шланга всасывания 59 и 1, 3 шланга нагнетания 2 присоединяются к соответствующим бортовым клапанам панели кольцевания ЛА, при этом создается поддавливание в гидробакеЛА. Давление напора и всасыванияприкольцевании измеряется манометрами.

Проверка и отработка гидросистем ЛА. В зависимости от объема гидросистемы ЛА или их количества можно объединять гидросистемы установки с помощью специальных переходников в любой вариант (две или три системы в одну). Для проверки и отработки гидросистем ЛА основные гидросистемы установки присоединяются шлангом нагнетания 2 через клапан-наконечник 1, 3 и шлангом всасывания 59 через клапан-наконечник 60, 61 к соответствующим бортовым клапанам ЛА, затем присоединяется шланг наддува гидробака ЛА, при этом создается поддавливание (наддув) азотом рабочей жидкости. После этого запускается силовая установка, включается электрическая система постоянного тока включается сначала включатель ПОДКАЧИВАЮЩИЙ НАСОС при давлении в линии всасывания основного насоса не менее 0,175 МПа включается выключатель ОСНОВНОЙ НАСОС; устанавливаются требуемые параметры рабочей жидкости: производительность, давление и температура.

Циркуляция рабочей жидкости происходит, минуя гидробак 32 установки.

Рабочая жидкость из гидробака ЛА под давлением азота подается через клапан-наконечник 60, 61, шланг нагнетания 59, в подкачивающий насос ЭЦН11А2 (55),гидрорадиатор 18, через фильтр 15ГФ17БН в основной насос НП52М (14), через обратный клапан ОК-16А (12),фильтр 15ГФ17БН (6),фильтр 8Д2.966.040-2 (4), шланг нагнетания 2, клапан-наконечник 1, 3 в гидросистему и гидробак ЛА. Если не нужно охлаждать рабочую жидкость, она пропускается через кран 19 в обход радиатора 18. Давление жидкости, подаваемой в ЛА, регулируется предохранительным клапаном 53 и измеряется в линии всасывания и нагнетания манометрами,а температура на входе в гидроагрегат контролируется термометром 56. Подача и давление насоса НП52М регулируются электромеханизмом 9. Датчиком давления ДДФА-1-0-5 (5)контролируется перепад давления, а следовательно, и степень загрязненности фильтра тонкой очистки 8Д2.966.040-2 (4).Если перепад давлений в фильтре превышает 0,5 МПа и возникает опасность перепуска жидкости через перепускной клапан фильтра в обход фильтроэлемента, датчик давления подает сигнал на вольтметр М420012 (0—15 В),установленный на панели управления, который переключается на контролируемую гидравлическую систему переключателем. Температурное реле ТР-100 (56) блокирует работу датчика давления 5 при температурах жидкости ниже 0. Жидкость из корпуса насоса 14 сливается через фильтр 16 во всасывающую магистраль.

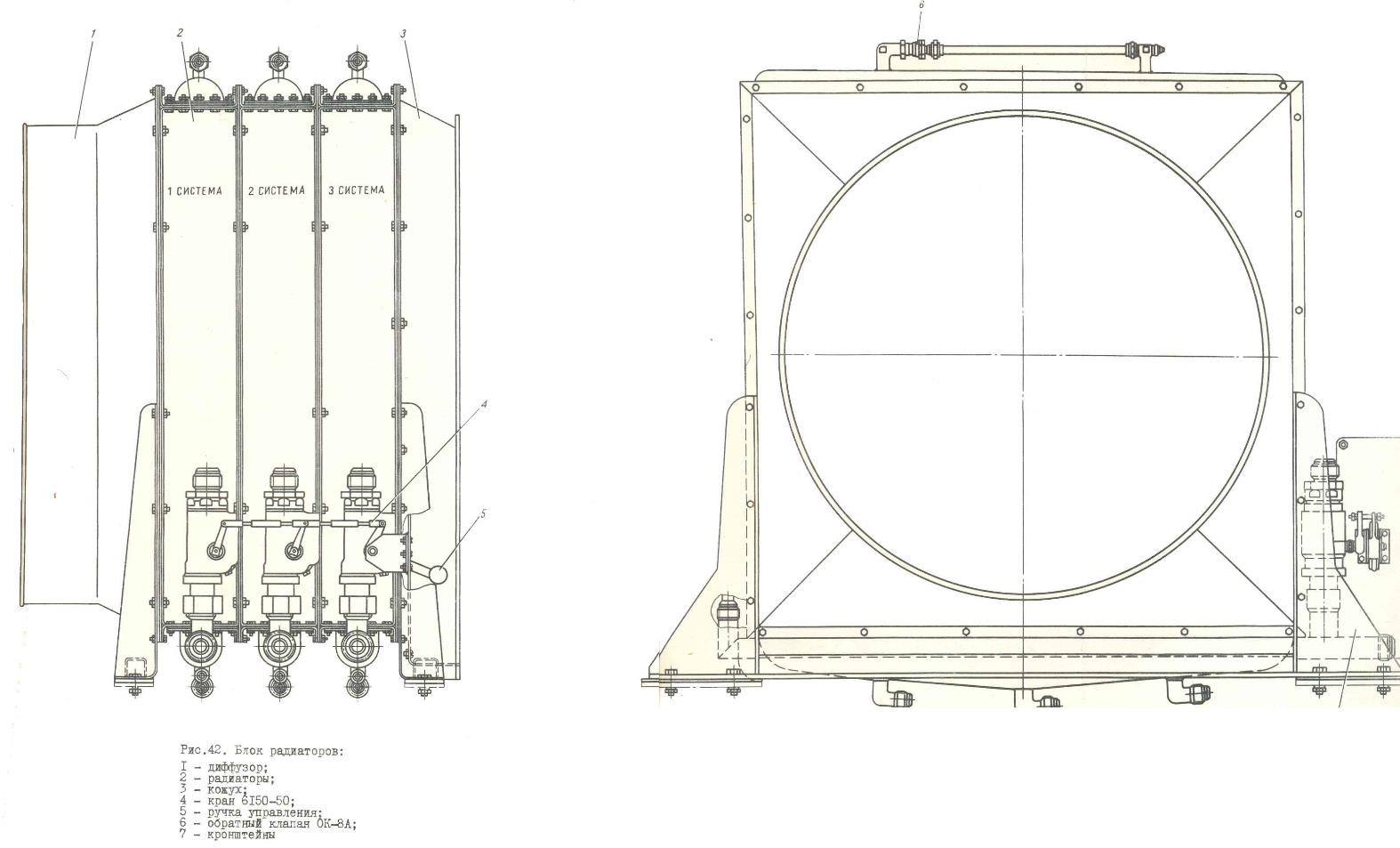

Охлаждение рабочей жидкости происходит в трех радиаторах, объединенных в один блок. Причем каждая отдельная гидросистема обслуживается одним радиатором. Жидкость, проходя по трубкам радиатора, охлаждается в них потоком воздуха, создаваемым осевым двенадцатилопастным вентилятором, установленным в кожухе.

Вентилятор приводится во вращение от раздаточной коробки карданным валом. Для улучшения теплообмена внутри радиатора установлены перегородки, изменяющие направление потока жидкости между верхней и нижней крышками. Кран 6150-50 (19) предназначен для включения радиатора в линиювсасываниянасоса НП52М при температуре жидкости, превышающей +90° С.

Вентилятор приводится во вращение от раздаточной коробки карданным валом. Для улучшения теплообмена внутри радиатора установлены перегородки, изменяющие направление потока жидкости между верхней и нижней крышками. Кран 6150-50 (19) предназначен для включения радиатора в линиювсасываниянасоса НП52М при температуре жидкости, превышающей +90° С.

Опрессовка гидросистеми проверка герметичности гидросистем ЛА давлением 35 МПа осуществляются ручным насосом НРО1-00-2 (39),а давлением до 60 МПа — гидротрансформатором 45. При опрессовке и проверке герметичности гидросистем ЛА или установки краны 58 и 41 закрываются, а кран 46 устанавливается в положение ЗАПОЛНЕНИЕ, при этом шланг опрессовки 42 присоединяется через переходник 2726А-8-12 и клапан 7905-70 (находящиеся в ЗИП) к шлангу нагнетания 2. Создается поддавливание в гидробаке 32. Рабочая жидкость из гидробака 32 поступает на вход ручного насоса 39 и далее от ручного насоса под давлением через обратный клапан 50, фильтр 48, обратный клапан 47, малую полость гидротрансформатора 45, обратный клапан 44, шланг опрессовки 42 подается в шланг 2 нагнетания установки или в ЛА (если шланг опрессовки присоединен к штуцеру гидросистемы ЛА). Контроль за давлением при этом ведется по манометру 40. После окончания опрессовки давление сбрасывается открытием вентиля 41.

При опрессовке давлением до 60 МПа краны 58 и 41 закрываются, кран 46 устанавливается в положение ЗАПОЛНЕНИЕ. Создается поддавливание в гидробаке 32. Ручным насосом39 создается давление 35 МПа, при этом рабочая жидкость, подаваемая ручным насосом 39, заполняет малую полость гидротрансформатора 45 и отжимает поршень в крайнее левое положение. Затемкран 46 устанавливается в положение ДАВЛЕНИЕ, при этом большая полость гидротрансформатора соединяется с напорной магистралью ручного насоса,при этом поршень гидротрансформатора будет перемещаться вправо, вытесняя жидкость из малой полости гидротрансформатора через обратный клапан44, шланг опрессовки 42 в гидросистему ЛА под давлением, которое больше давления, создаваемого ручным насосом (пропорционально соотношению площадей большой и малой полостей гидротрансформатора). Контроль давления ведется по манометру 40. После окончанияопрессовки давление сбрасывается открытием вентиля 41.

На последних выпусках установок гидротрансформатор 45 и элементы его системы управления не устанавливаются.

Заправка и дозаправка гидробака ЛА из гидробака установи:

осуществляются вытеснением рабочей жидкости из гидробака установки путем наддува основной полости гидробака 32 азотов давлением 0,13—0,35 МПа. Рабочая жидкость вытесняется через шланг всасывания (присоединенный к штуцеру заправкиЛА) любой из трех систем при открытии крана 58. При этом рабочая жидкость под давлением азота вытесняется из гидробака 32 через всасывающую магистральручного насоса 39, обратный клапан 49, фильтр 48, кран 58, шланг всасывания 59, клапан-наконечник 60, 61 в гидробак ЛА. Объем вытесняемой жидкости в баке 32 контролируется по указателю уровня. Предохранительный клапан 25 предупреждает чрезмерное повышение давления азота гидробаке 32.

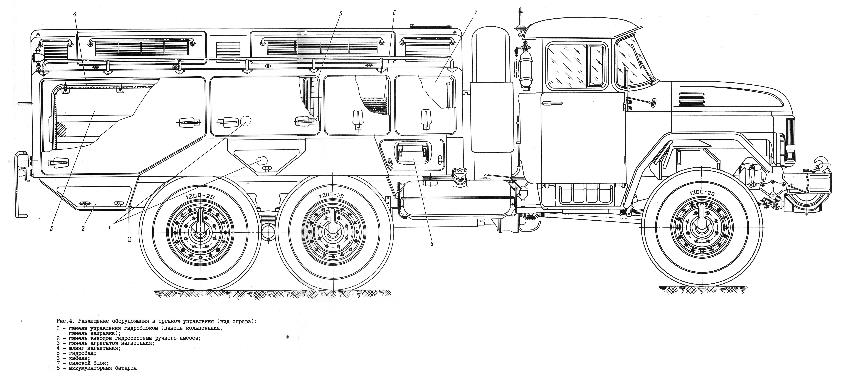

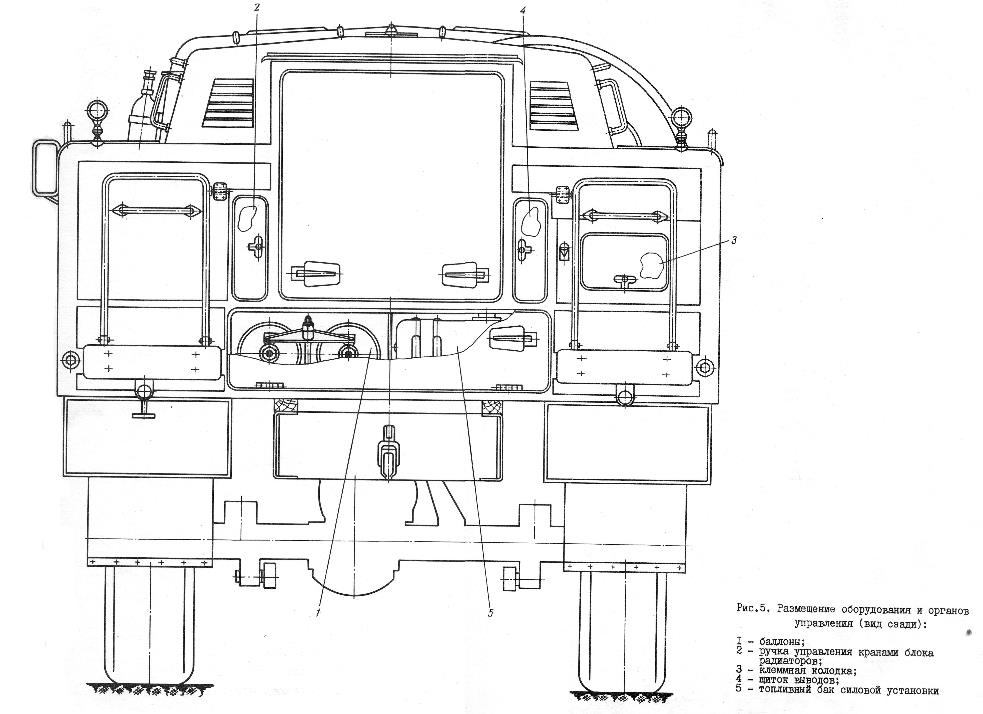

Учебный вопрос №2. Особенности устройства ЭГУ-50/210-131

Гидравлическое оборудование предназначено для проверки и отработки, дозаправки, опрессовки и проверки на герметичноесть гидросистем ЛА рабочей жидкостью в наземных условиях.

Функционально в гидравлическое оборудование входят две основные гидравлические системы с регулируемой подачей и пять вспомогательных систем: питания, охлаждения, дозаправки и опрессовки, кольцевания, слива и дренажа.

Всасывающая магистраль предназначена для питания основного насоса НП52М рабочей жидкостью с требуемыми параметрами и состоит из следующих элементов (рис. 22.5): шланга всасывания 13 (68);бортового клапана14 (67);центробежного насоса ЭЦН11А2 12 (66);радиатора 15 (65);предохранительно клапана71 (69);термометра 16 (63);фильтра 17 (62); манометра 18 (61).

Напорная магистраль предназначена для подачи рабочей жидкости с требуемыми параметрами в гидросистемы ЛА и состоит из следующих элементов: основного насоса НП52М 19 (60) обратного клапана 10 (59); манометра 20 (57); фильтра нормальной очистки 21 (55); фильтра тонкой очистки 22 (52); датчика давления 8 (53); предохранительного клапана 24 (56); шланга нагнетания 7 (50); бортового клапана 23 (51).

Источником энергии потока рабочей жидкости 1-й (2-й) системы является насос НП52М 19 (60) с изменяемой объемно подачей, работающий совместно с насосом ЭЦН11А2 12 (66). Привод насоса НП52М осуществляется от двигателя 5Д20-240 через раздаточную коробку и электромагнитную муфту. Насос ЗЦНПА2 12 (66) включается дистанционно выключателем на пульте управления, а насосНП52М 19 (60) включается черезэлектромагнитную муфту.

Подача насоса НП52М от 10 до 100 л/мин устанавливается по указателю подачи переключателем с помощью электромеханизма.

Соединение 1-й(2-й)гидросистемы установки с гидросистемой ЛА осуществляется с помощью шлангов всасывания13 (68), шлангов нагнетания 7 (50) через бортовые клапаны 14 (67) и 23 (51) или бортовые клапаны 48, 49 линии кольцевания.

Заправка гидробака электрогидроустановки осуществляется специально предусмотренным для этой цели ручным насос РНМ-1К (43) через шланг заправки 46. Для заправки гидробака 2 приемный штуцер с обратным клапаном шланга заправки опускается в постороннюю емкость с рабочей жидкостью, при этом приводится в действие рукоятка ручного насоса РНМ-1К, рабочая жидкость всасывается ручным насосом РНМ-1 К и через обратный клапан 42 подается в гидробак 2. Совершенно сухую гидроснстему заправляют путем налива рабочей жидкости в гидробак 2 через его заливнуюгорловину с применением специальной воронки с фильтрующей сеткой.

|

Рис. 22.5. Гидроситсема ЭГУ-50/210-131

Для кольцевания гидросистемы клапаны-наконечники шланга всасывания 13 (68) и шланга нагнетания7 (50) присоединяются к соответствующим бортовым клапанам48 и 49 на панеликольцевания. При этом подача насоса НП52М устанавливается в положение МАХ, давление — в положение МIN, кран 26 ГА-197 ЛИНИЯ НАПОРА — в положение ЗАКРЫТ, вентиль 36 992АТ-5 ОБОРОТЫ ВЕНТИЛЯТОРА — в положение БОЛЬШЕ, кран 28 ГА-197 — в положение ИЗ ГИДРОМОТОРА. Рабочая жидкость через вентиль 47 (992АТ-2), бортовой клапан 49 (1882А-5-Т), шланг всасывания 13 (68) поступает в подкачивающий насос 12 (66) ЭЦН11А2. В это время насос ЭЦН11А2 повышает давление рабочей жидкости до 0,15—0,175 МПа и подает ее через радиатор 15 (65),фильтр 17 (62) 8Д2.966.020-2 на вход в насос 19 (60) НП52М, который под давлением 21 МПа подает жидкость через обратный клапан 10 (59), фильтры 21 (55) 8Д2.966.020-2 и 22(52) 8Д2.966.041-2, бортовой клапан 48 (1882А-2-Т), вентиль 47 (992АТ-2), где давление жидкости снижается в результате дросселирования, и снова поступает через бортовой клапан49(1882А-5-Т), шланг всасывания 13 (68) в подкачивающий насос 12 (66) ЭЦН11А2. Давление нагнетания насоса 19 (60) НП52М регулируется вентилем 47 (992АТ-2) ДАВЛЕНИЕ КОЛЬЦЕВАНИЯ.

Удаление воздуха из гидросистемы установки осуществляется путем открытия дренажных вентилей 72 (70), при этом рабочая жидкость с пузырьками воздуха из верхних бачков гидрорадиаторов через открытые дренажные вентили 72 (70),указатель струи 4 сливается в гидробак 2 до тех пор, пока в стеклянной трубке не появится плотная струя рабочей жидкости без пульсации и пузырьков воздуха, после чего дренажные вентили закрываются.

Удаление воздуха из гидросистемы ЛАпроизводится аналогично, т. е. через гидросистему ЭГУ, только при этом клапаны-наконечники шлангов всасывания 13 (68) и шлангов нагнетания 7 (50) присоединяются к соответствующим бортовым клапанам ЛА. В результате создается поддавливание в гидробаке ЛА.

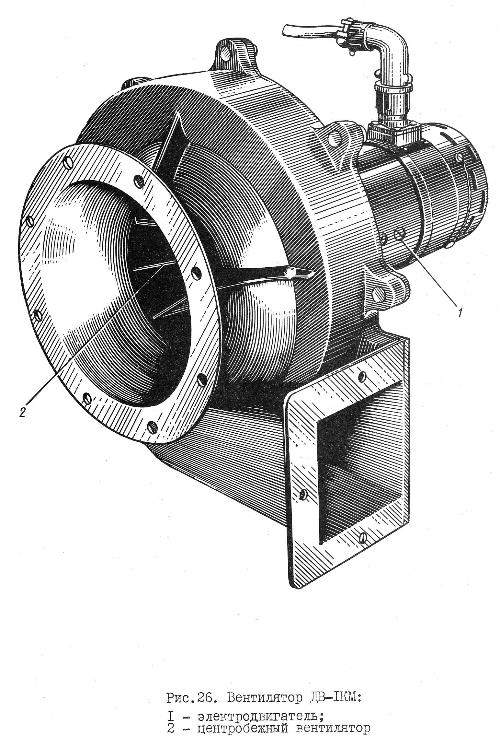

Вращение вентилятора блока радиаторов охлаждения рабочей жидкости, подпор жидкости на входе в насос 12 (66) ЭЦН11А2 и наполнение гидросистем рабочей жидкостью осуществляются гидромотором 37 ГМ40. Питание гидромотора рабочей жидкостью осуществляется насосом 35 НШ39, который всасывает рабочую жидкость из гидробака 2 и нагнетает ее через фильтр 39 8Д2.966.018-2 на вход в гидромотор 37 ГМ40, при этом рабочая жидкость сливается в гидробак 2 через кран 28 ГА-197, установленный в положение ИЗ ГИДРОМОТОРА.

Подпор рабочей жидкости на входе в насос 12 (66) и пополнение гидросистем рабочей жидкостью осуществляются от выхода гидромотора 37 через обратный клапан 34, фильтр 27, кран 25 ГА-197, установленный в положение 1 СИСТЕМА (2 СИСТЕМА).

Скорость вращения гидромотора и связанная с ней интенсивность охлаждения жидкости в радиаторе 15 (65) регулируются степенью открытия вентиля 36. Чем меньше открыт вентиль 36, тем большее количество жидкости проходит через гидромотор, тем больше скорость вращения гидромотора, а следовательно, и интенсивность охлаждения жидкости. При максимальном открытии вентиля 36 вся жидкость проходит через него (гндромотор не вращается).Давление нагнетания измеряется манометром 38. Предохранительный клапан 40 РД14-00-1 предупреждает чрезмерное повышение давления в линии нагнетания насоса 35 НШ39.

Нагрев рабочей жидкостиосуществляется методом кольцевания ее, как и при удалении воздуха, но при этом вентили 72 (70) закрываются, вентиль 36 устанавливается в положение МЕНЬШЕ, кран 28 ГА-197 устанавливается в положение ИЗ ГИДРОМОТОРА, т. е. отключается гидромотор 37 ГМ40, а следовательно, и вентилятор. Циркуляция рабочей жидкости осуществляется до тех пор, пока температура ее не повысится до 50—70° С.

Принудительное охлаждение рабочей жидкостив гидробаке 2, температура которой превышает 70° С, осуществляется перекачкой жидкости насосом 55 НШ39 через радиатор 15 (65).При этом вентиль 36 закрывается, кран 25 ГА-197 устанавливается в положение 1 СИСТЕМА (2 СИСТЕМА), кран 28 устанавливается в положение ИЗ ГИДРОСИСТЕМЫ. Рабочая жидкость из гидробака 2 забирается насосом 35 НШ39 и подается через обратный клапан 41, фильтр 39, гидромотор 37 ГМ40, обратный клапан 34, фильтр 27, кран25, насос 12 (66) ЭЦН11А2,гидрорадиатор 15 (65),где жидкость охлаждается, затемчерез фильтр 17 (62), обратный клапан 5 (55), кран 28 в гидробак 2. Температура жидкости в гидробаке измеряется термометром 31 П1.

Для отработки гидрооборудования ЛАклапаны-наконечники шланга всасывания 13 (68) и шланга нагнетания 7 (50) присоединяются к соответствующим бортовым клапанам ЛА. При этом создается поддавливание в гидробаке: краны25 и 26 ГА-197устанавливаются в положение ЗАКРЫТ, кран 28 ГА-197 устанавливается в положение ИЗ ГИДРОМОТОРА, насос 19 (60) НП52М дистанционно настраивается на требуемую для данного ЛА подачу (до начала работы гидрооборудования ЭГУ). Затем запускается приводной двигатель, включается раздаточная коробка, включается система постоянного тока. Причем сначала включается подкачивающий насос 12 (66)ЭЦН11А2, придостижении давления в линии всасывания не менее 0,0

Дата добавления: 2016-12-27; просмотров: 20893;