I. Назначение унифицированных газозарядных станций и основные тактико-технические требования, предъявляемые к ним.

Унифицированные газозарядные станции предназначены для зарядки бортовых систем воздушных судов газообразным кислородом, азотом или воздухом.

В настоящее время на снабжении авиационно-технических частей авиации Вооруженных Сил РВ находятся два типа унифицированных газозарядных станций:

- унифицированная газозарядная станция УГЗС.М-131;

- унифицированная газозарядная станция УГЗС-630.

В зависимости от рода рабочего газа унифицированные газозарядные станции выпускаются в трех модификациях (вариантах исполнения):

- для работы на кислороде (кислородный вариант исполнения);

- для работы на азоте (азотный вариант исполнения);

- для работы на воздухе (воздушный вариант исполнения). В соответствии с этим выпускаемые модификации станций имеют следующую маркировку:

- УГЗС.М-К-131, УГЗС-630-К - для работы на кислороде;

- УГЗС.М-А-131, УГЗС-630-А - для работы на азоте;

- УГЗС.М-В-131, УГЗС-630-В - для работы на воздухе.

Род газа, для работы на котором выпущена модификация станции, указывается на наружных боковых стенках ее кузова и в формуляре станции.

Имеющиеся на снабжении авиации Вооруженных Сил РФ и вновь разрабатываемые образцы унифицированных газозарядных станций по своему техническому уровню должны соответствовать:

- общим тактико-техническим требованиям к средствам аэродромно-технического обеспечения полетов авиации и общим тактико-техническим требованиям к унифицированным газозарядным станциям, изложенным в действующих общих технических требованиях Военно-воздушных Сил (ОТТ ВВС);

- тактико-техническим требованиям к конкретным образцам унифицированных газозарядных станций, изложенным в технических заданиях (ТЗ) на опытно-конструкторские разработки (ОКР) и технических условиях (ТУ) на изготовление конкретных образцов станций.

Общие тактико-технические требования к средствам аэродромно-технического обеспечения полетов авиации были рассмотрены в предыдущей лекции № 5 ("Общее устройство унифицированных компрессорных станций").

Основные общие тактико-технические требования к унифицированным газозарядным станциям:

- технические характеристики станций должны соответствовать требованиям, оговоренным в ТЗ на их разработку и ТУ на изготовление;

- показатели качества сжатого газа (кислорода, азота или воздуха), выдаваемого станциями при зарядке емкостей потребителей, должны соответствовать техническим требованиям к качеству сжатого газа, применяемого в авиации, изложенным в действующем ГОСТ (для воздуха - в инструкциях по эксплуатации конкретных образцов воздушных судов).

Конкретные тактико-технические требования к образцам унифицированных газозарядных станций типов УГЗС.М-131 и УГЗС-630, оговоренные в ТЗ на их разработку и ТУ на изготовление, приведены также в технических описаниях и инструкциях по эксплуатации указанных станций. Основные из этих требований целесообразно рассмотреть при изложении технических характеристик унифицированных газозарядных станций в ходе следующего учебного вопроса данной лекции.

2. Технические характеристики и общее устройство унифицированных газозарядных станций, их эксплуатационные возможности и области рационального применения

Технические характеристики унифицированных газозарядных станций УГЗС.М-131 и УГЗС-630 приведены в табл. I.

Из сравнения указанных технических характеристик следует, что станция УГЗС-630 обладает, по сравнению со станцией УГЗС.М--131, большим запасом рабочего газа в батарее баллонов и большим диапазоном давлений выдаваемого газа.

Общее устройство станции УГЗС.М-131

Станция УГЗС.М-131 представляет собой компрессорную установку, спецоборудование которой смонтировано внутри металлического кузова на платформе автомобиля ЗиЛ-131.

Спецоборудование станции состоит из следующих основных узлов и агрегатов:

- батареи газовых баллонов;

- мембранного дожимающего компрессора МК120-120/350;

- кинематической системы привода компрессора;

- системы охлаждения;

- пульта управления;

- панели раздачи высокого давления;

- панели раздачи низкого давления;

- газовой коммуникации;

- электрооборудования;

- противопожарной системы.

Кузов станции разделен перегородкой на два отсека: баллонный и компрессорный.

В баллонном отсеке размещена батарея газовых баллонов, предназначенная для хранения и транспортирования запаса рабочего газа на станции, и газовая коммуникация. Батарея баллонов состоит из 18-ти транспортных баллонов АБ-350 (с рабочим давлением газа 350 кгс/см2) и разделена групповыми коллекторами на 3 группы, по 6 баллонов в каждой группе. Баллоны уложены в 3 яруса на ложементы и закреплены к днищу кузова станции шестью шпильками и гайками. В полу баллонного отсека имеется люк для доступа к промежуточной опоре карданного вала кинематической системы привода компрессора. На крыше кузова баллонного отсека имеется люк для монтажа спецоборудования. Для доступа в баллонный отсек на боковых станках кузова имеются двухстворчатые двери.

В компрессорном отсеке размещены дожимающий компрессор с блоком сцепления, система охлаждения, газовая коммуникация, пульт управления, панель раздачи низкого давления, панель раздачи высокого давления, электрообо рудование и противопожарная система.

В полу компрессорного отсека имеется люк для доступа к дну картера компрессора и к трубопроводу для слива рабочей жидкости из картера компрессора, а на крыше этого отсека - люк для монтажа оборудования. На задней стенке кузова имеются две двери для доступа в компрессорный отсек и для доступа к пульту управления.

На внутренней стороне двери пульта управления прикреплены инструктивные таблички, принципиальная технологическая схема станции и карман для хранения инструкции по эксплуатации станции. На внутренней стороне двери компрессорного отсека прикреплена фирменная табличка станции. Для входа в компрессорный и баллонный отсеки кузова станции предусмотрена специальная съемная лестница, навешиваемая на скобы под соответствующим дверным проемом.

Привод компрессора МК120-120/350 на станции осуществляется от ходового двигателя автошасси ЗиЛ-131 через коробку отбора мощности, установленную на раздаточной коробке автошасси, карданный вал и блок сцепления, составляющую кинематическую систему привода компрессора.

Включение и выключение привода компрессора, управление работой спецоборудования и контроль его рабочих параметров при использовании станции по назначению осуществляются с пульта управления.

Зарядка сжатым газом батареи баллонов станции от внешних источников производится через штуцер зарядки, смонтированный на панели раздачи высокого давления. Зарядка сжатым газом емкостей потребителей от станции производится через штуцера раздачи (30, 150, 230 и 350 кгс/см2, смонтированные на панели раздачи высокого давления, и через штуцер раздачи 0,5...5,5 кгс/см2, смонтированный на панели раздачи низкого давления. Причем, размещение обеих панелей раздачи внутри компрессорного отсека дает возможность, не отсоединяя рукав от соответствующего зарядного штуцера, укладывать его в компрессорном отсеке при переездах станции от одного воздушного судна к другому.

Для соединения станции с бортовыми штуцерами газовых систем воздушных судов, штуцерами вентилей транспортных баллонов и других потребителей, а также с раздаточными штуцерами источников сжатого газа станция укомплектована комплектом рукавов и переходников.

В зависимости от модификации (варианта исполнения) станции на боковых стенках ее кузова снаружи наносятся отличительные полосы и надписи в них, соответствующие роду рабочего газа, для работы на котором выпущена станция. Ширина отличительной полоеы-200 мм, высота букв надписи - 100 мм. Цвет полосы: голубой - для кислорода, коричневый - для азота, черный - для сжатого воздуха. Текст надписи: "Кислород медицинский (черным цветом); "Азот" или "Азот специальный (желтым цветом); "Сжатый воздух" (белым цветом).

Таблица 1

Технические характеристики унифицированных газозарядных станций УГЗС.М-131 и УГЗС-630

| Наименование характеристик | Значения технических характеристик | ||

| УГЗС.М-131 | УГЗС-630 | ||

| 1.Рабочий газ | 1. Кислород газообразный медицинский ГОСТ 5583-78 с влажностью по точке росы не выше минус 63оС, замеренной при давлении 760 мм.рт.ст. 2. Азот газообразный ГОСТ 9293-78 с влажностью по точке росы не выше минус 65оС, замеренной при давлении 150 кгс/см2. 3. Воздух сжатый с влажностью по точке росы не выше минус 65оС, замеренной при давлении 150 кгс/см2. | ||

| 2.Производительность станции по выдаваемому газу (подача станции) при температуре окружающего воздуха 20оС, давлении газа на всасывании компрессора 120 кгс/см2, частоте вращения вала компрессора 500 мин-1 (приведенная к нормальным условиям газа), м3/ч, не менее | С применением в гидравлической системе компрессора масла МС-6; С применением в гидравлической системе компрессора жидкости ПЭФ-70/110 или ПЭФ-70/60. | ||

| 3.Рабочее давление выдаваемого газа, кгс/см2 - регулируемое - фиксированное | 0,5…5,5 30, 150, 230, 350 | 0,5…450 450 – для кислорода 630 – для азота и воздуха | |

| 4.Температура выдаваемого газа при температуре окружающей среды 50оС, не более | |||

| 5.Количество баллонов на станции, шт | |||

| 6.Вместимость одного баллона, л | |||

| 7.Запас рабочего газа в баллонах станции, приведенный к нормальным условиям газа, м3 - при давлении 350 кгс/см2 - при давлении 450 кгс/см2 - при давлении 630 кгс/см2 | - - | ||

| 8.Тип компрессора, установленного на станции | Мембранный дожимающий, одноступенчатый, двухцилиндровый, с горизонтальным расположением цилиндров (мембранных блоков) МК120-120/350 | Мембранный дожимающий, одноступенчатый, двухцилиндровый, с горизонтальным расположением цилиндров (мембранных блоков) МГ-630 | |

| 9.Максимальная степень сжатия газа компрессором, не более | |||

| 10.Привод компрессора | Механический, от ходового двигателя автошасси ЗиЛ-131 через коробку отбора мощности, установленную на раздаточной коробке автошасси, карданные валы и блок сцепления. | ||

| 11.Мощность, потребляемая компрессором, КвТ, не более | |||

| 12.Температура окружающего воздуха, при которой гарантируется работоспособность станции, оС | от минус 40 до плюс 50 | ||

| 13.Время развертывания станции из походного положения в рабочее, мин., не более - в летнее время - в зимнее время | |||

| 14.Габаритные размеры станции мм; - длина | |||

| - ширина - высота | |||

| 15.Масса заправленной станции (в кабине 3 чел.) кг, не более | |||

| 16.Транспортирование станции | Железнодорожным транспортом в габарите 02-Т, воздушным транспортом (в самолете Ан-12 и вертолете Ми-6), водным транспортом. | ||

| 17.Обслуживающий персонал, чел | 2 человека ( водитель и оператор). | ||

Общее устройство станции УГЗС-630

По общему устройству и компановке спецоборудования станция УГЗС-630 аналогична станции УГЗС.М-131.

По общему устройству станция УГЗС-630 имеет следующие основные отличия от станции УГЗС.М-131:

- в качестве дожимающего компрессора применен мембранный компрессор МГ-630 с максимальным давлением нагнетания рабочего газа 630 кгс/см2 (при работе на азоте или воздухе) или 450кгс/см2 (при работе на кислороде;

- в составе батареи баллонов применены 15 двухгорловых баллонов АБ-630, рассчитанных на рабочее давление газа 630 кгс/см2;

- для обеспечения проведения работ по осушке баллонов и газовой ком-

муникации станции с использованием авиационного подвижного блока очистки и осушки АПБО-200/400 вентили, ввернутые во вторые горловины баллонов АБ-630, соединены в общий коллектор с запорным вентилем "Осушка", к которому предусмотрено подключение выхода блока очистки и осушки.

Эксплуатационные возможности и области рационального применения станций

Конструкции станций типа УГЗС.М-131 и УГЗС-630 обеспечивают выполнение следующих работ при использовании:

- зарядки батареи баллонов станции сжатым газом (кислородом, азотом или воздухом) от внешних источников как способом перепуска, так и способом перепуска с последующим пожатием газа до рабочего давления с помощью дожимающего компрессора станции;

- перекачки газа из одной группы баллонов станции в другую группу;

- зарядки сжатым газом емкостей потребителей (бортовых газовых систем воздушных судов, транспортных баллонов и т.п.) как способом перепуска газа, так и способом перепуска с последующим дожатием газа в емкости потребители с помощью компрессора до необходимого рабочего давления.

Причем зарядка баллонов указанных станций может производиться сжатым газом от следующих внешних источников:

- от транспортных (аэродромных) баллонов;

- от газификационных установок типов СГУ27КМ и ГСГ-250/420 и кислородазотдобываюших станций - кислородом или азотом;

- от унифицированных компрессорных станций - сжатым воздухом.

Причем, при соблюдении правил эксплуатации станций они не ухудшают качества по содержанию механических примесей и влажности газа, заправленного в баллоны станций от внешних источников.

Наряду с вышеуказанными работами, конструкция станции УГЗС-630 обеспечивает возможность выполнения дополнительно операции по осушке газовой коммуникации станции и ее баллонов в полевых условиях с использованием блока очистки и осушки АПБО--200/400, чего конструкцией станции УГЗС.М-131 не предусмотрено.

По своим основным располагаемым эксплуатационно-техническим характеристикам (запасу рабочего газа в батарее баллонов станций, диапазону давлений выдаваемого газа и эксплуатационным возможностям при использовании по назначению станции типов УГЗС.М-131 и УГЗС-630 превосходят воздухозаправщики (ВЗ-20-350, ВЗ-630) и автомобильные кислороднозарядные станции (АКЗС-75М-131-Ш, АНЗС-80/210-131) и по всем располагаемым эксплуатационно-техническим характеристикам обеспечивает эффективное техническое обслуживание всех типов воздушных судов.

В то же время более высокий запас газа в батарее баллонов станции УГЗС-630 обеспечивает возможность обслуживания от этой станции большего количества воздушных судов при одной полной зарядке ее баллонов, что является существенным эксплуатационным преимуществом этой станции по сравнению со станцией УГЗС.М-131. Учитывая это использование станций типа УГЗС-630 для технического обслуживания воздушных судов (особенно воздушных судов ДА с большими вместимостями бортовых газовых систем) является более предпочтительным, чем использование станций типа УГЗС.М-131.

Учебный вопрос №3.Воздухозаправщик ВЗ–20/350-131

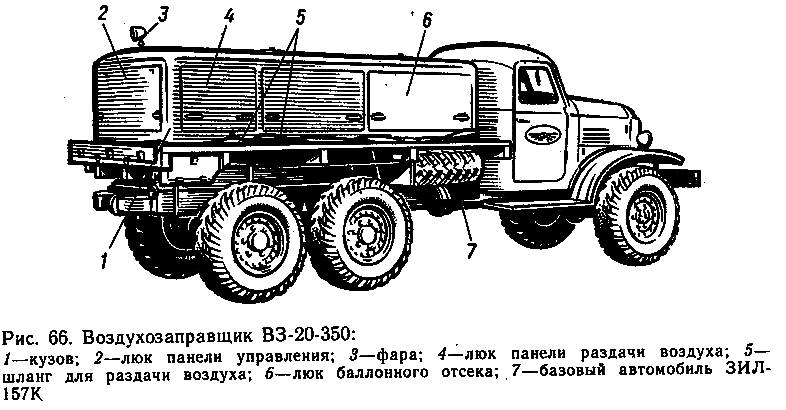

В настоящее время широко применяются воздухозаправщики ВЗ-16-230, ВЗ-20-350 (табл. 21), специальное оборудование которых монтируется на шасси автомобилей ГАЗ и ЗИЛ. Обе марки ВЗ построены по одной принципиальной схеме, но различаются по конструктивному исполнению (монтажу пневмосистемы), вместимости и максимальному давлению сжатого воздуха в пневмосистеме. Кроме этих ВЗ, существует также воздухозаправщик ВЗ-20-230, отличающийся от ВЗ-16-230 тем, что на нем установлено 20 50-литрочых баллонов для сжатого воздуха.

Назначение. Для заправки воздухом бортовых баллонов и пневмосистем, а также пневматиков колес ВС в аэропортах гражданской авиации используются самоходные воздухозаправщики (ВЗ), обеспечивающие заправку потребителей сжатого воздуха путем перепуска при температуре от —50 до +50 °С.

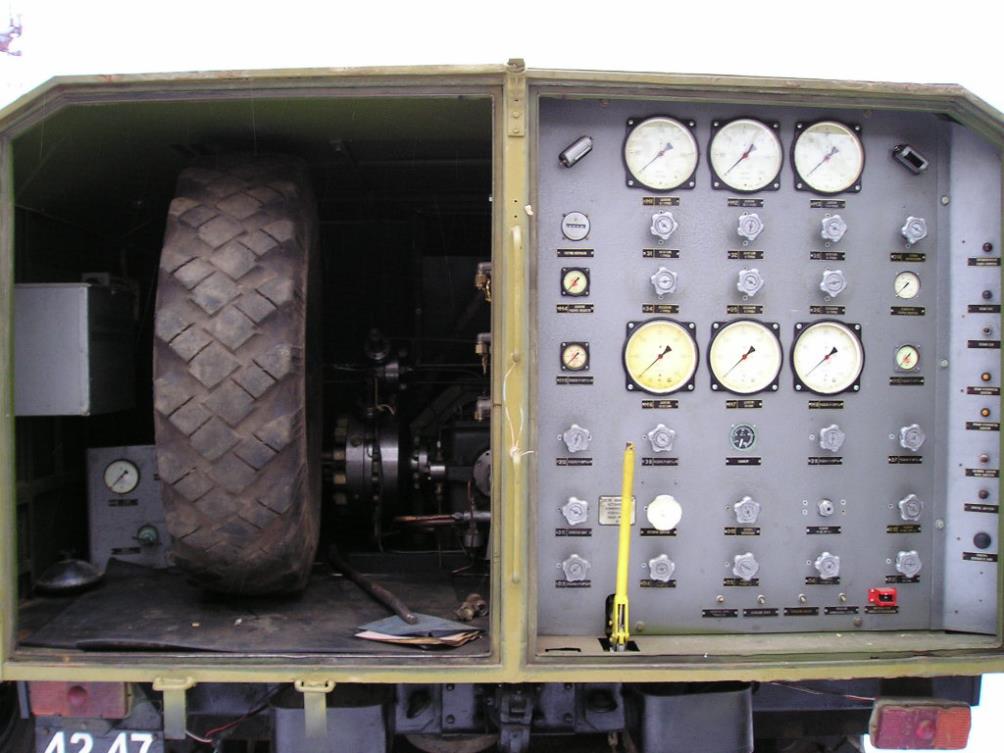

Конструкция. Специальное оборудование (пневмосистема) ВЗ-20-350 смонтировано на отдельной раме, устанавливаемой на платформе автомобиля ЗИЛ-131 (рис. 66). Для защиты оборудования от атмосферных осадков, пыли и солнечной радиации на монтажной раме укреплен металлический кузов. Он разделен на несколько отсеков, в которых размещаются агрегаты пневмосистемы, щит управления, вспомогательное оборудование и ЗИП.

В передней части кузова на специальных ложементах, крепящихся к раме, установлены 20 40-литровых баллонов АБ-350 со сжатым воздухом. Баллоны расположены в два ряда и объединены трубопроводами в пять отдельных групп, по четыре баллона в каждой. Доступ к вентилям баллонов осуществляется через два передних люка по правому борту заправщика.

Таблица 21.Технические характеристики воздухозаправщиков

| Показатель | ВЗ-20-350 |

| Тип базового автомобиля | ЗИЛ-131 |

| Габаритные размеры кузова, мм: длина высота ширина | |

| Масса заправщика (без шасси автомобиля), кг: заряженного воздухом без воздуха | |

| Число баллонов, шт | |

| Вместимость баллонов, м3 | 0,4 |

| Максимальное давление в баллоне, МПа | |

| Давление воздуха выдаваемое потребителям, Мпа: редуктором 1 редуктором 2 редуктором 3 редуктором 4 редуктором 5 редуктором 6 | 0-3 3-5,5 5,5-8,5 8,5-12 13-23 |

| Очистка воздуха от примесей и влаги | Осушитель и керамический фильтр |

| Число осушителей, шт | |

| Вместимость осушителей, м3 | 0,004 |

| Число цеолита в осушителе, кг | 2,5 |

| Скорость движения, км/ч: по шоссейным дорогам по грунтовым дорогам | |

| Обслуживающий персонал, чел |

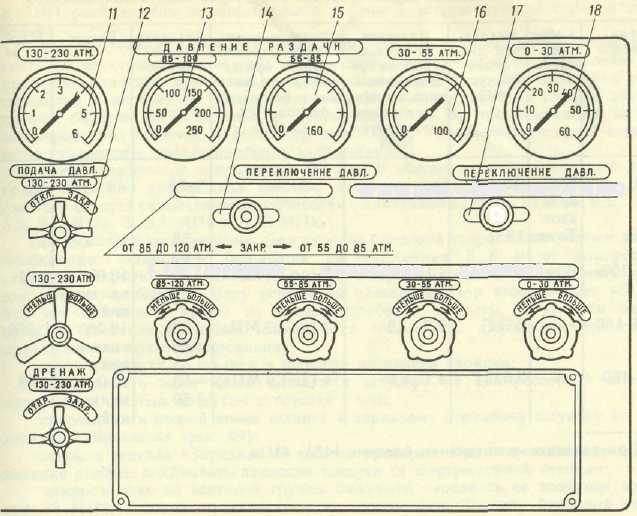

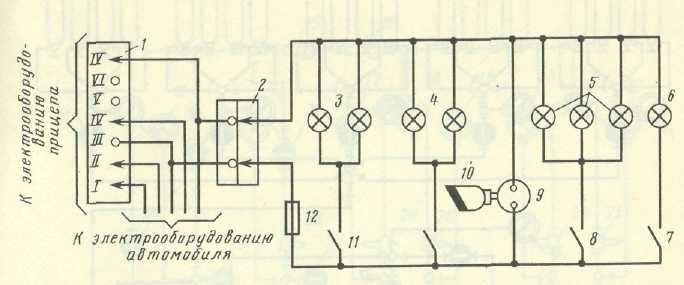

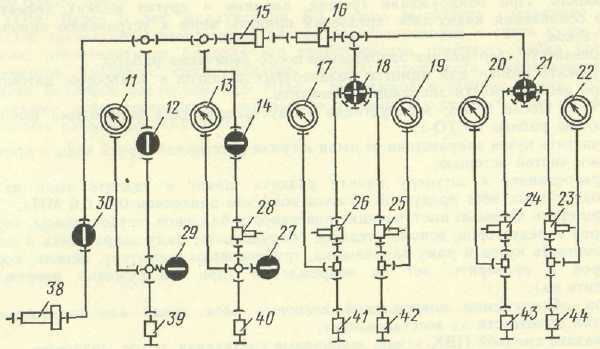

Рис. 67. Лицевая сторона панели приборов:1, 3, 5, 7 — манометры контроля давления воздуха групп баллонов (манометр 5-ой группы баллонов на рисунке не показан); 2, 4, 6, 8 — рукоятки вентилей групп баллонов; 9, 11, 13, 15, 16, 18 — манометры контроля давления воздуха системы раздачи; 10, 12— рукоятки вентилей системы раздачи; 14, 17 — рукоятки распределительных кранов системы раздачи.

Рис. 67. Лицевая сторона панели приборов:1, 3, 5, 7 — манометры контроля давления воздуха групп баллонов (манометр 5-ой группы баллонов на рисунке не показан); 2, 4, 6, 8 — рукоятки вентилей групп баллонов; 9, 11, 13, 15, 16, 18 — манометры контроля давления воздуха системы раздачи; 10, 12— рукоятки вентилей системы раздачи; 14, 17 — рукоятки распределительных кранов системы раздачи.

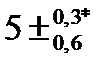

В задней части кузова ВЗ расположены: панель контрольных приборов с вентилями управления (по заднему борту заправщика), панель зарядки (по левому борту) и панель раздачи (по правому борту). На панели (рис. 67) приборов смонтированы: пять манометров, контролирующих давление воздуха в группах баллонов, и пять запорных вентилей для открытия и закрытия каждой группы; шесть манометров, контролирующих давление в линиях раздачи; вентиль системы раздачи; два вентиля открытия линий раздачи на 13 МПа и 32 МПа; два распределительных крана для открытия и закрытия одной из четырех (0...12) МПа линий раздачи; четыре редуктора линий раздачи воздуха с давлением от 0 до 12 МПа; редуктор линии раздачи 13...23 МПа; два вентиля сброса давления из линий 13...23 МПа и 32 МПа, манометр, контролирующий давление в системе зарядки ВЗ, вентиль системы зарядки и вентиль сброса давления из магистрали зарядки. Основные технические данные редукторов и манометров, входящих в комплект ВЗ, приведены в таблице 22.

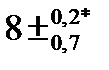

Рис. 68. Принципиальная электрическая схема ВЗ-20-350:

1—клеммная колодка шасси; 2—колодка СШРИ8ПК4ЭГ8; 3— плафоны П-39 с лампами СМ 13/10 первого отсека; 4— плафоны П-39 с лампами СМ13/10 заднего отсека; 5— плафоны КЛС-39 с лампами СМ13/10; 6— фара ФР-100 с лампой А12-6; 7— выключатель фары; 5— выключатель В-45 ламп панели приборов; 9— розетка 47К; 10— переносная лампа ПЛ-64Р2; 11— выключатель В-45 ламп заднего отсека; 12— блок запуска БЗ-20.

На панели зарядки воздухозаправщика закреплен зарядный бортовой штуцер с обратным клапаном, а на панели раздачи смонтировано шесть штуцеров линий раздачи.

В заднем отсеке кузова ВЗ на раме укреплены также два осушителя воздуха, два керамиковых фильтра и предохранительный клапан.

Вспомогательное оборудование (огнетушитель ОУ-2, переносная лампа, шланги и переходники для зарядки и раздачи воздуха, чехол, трос для подъема баллонов) и ЗИП расположены и закреплены в первом и втором отсеках с левой стороны кузова.

Таблица 22. Технические характеристики редукторов воздухозаправщиков

| Марка редуктора | 679200А | ИЛ611-150-80 | ИЛ6П-150-50 | ИЛ611-150-825 | |

| Рабочая среда | Воздух, азот | Воздух, азот | Воздух | Воздух | Воздух |

| Выходящее давление воздуха, МПа | 15-32 |

|

|

|

|

| Давление от открытия предохранительного клапана до полного его закрытия, МПа | - | - | 10,2-11,2 | 7,2-7,9 | 4,1-4,6 |

| Время заполнения 12-литрового баллона при начальном давлении в питающем баллоне 12-15 МПа, с | - | - | 20 (до 7,2 МПа) | 14 (до 4,3 МПа) | 14 (до 1,9 МПа) |

| Диапазон рабочих температур, оС | ±50 | -50..+60 | -50..+60 | -50..+60 | -50..+60 |

| Ресурс | 10 лет | 10 лет | 10000 вкл-ий | 10000 вкл-ий | 10000 вкл-ий |

| Масса, кг | 2,5 | 1,1 | 0,71 | 0,695 | 0,68 |

* При давлении в питающем баллоне 14±0,5 МПа

* При давлении в питающем баллоне 14±0,5 МПа

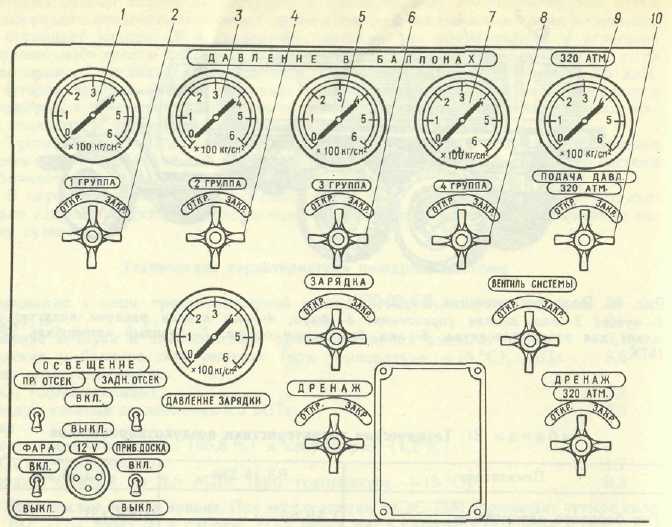

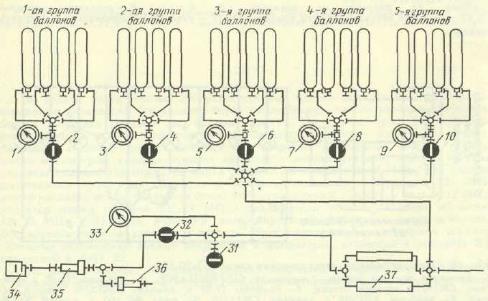

Рис. 69. Принципиальная схема пневмосистемы:

1, 3, 5, 7, 9, 11, 13, 17, 19, 20, 22, 33 — манометры; 2, 4, 6, 8, 10, 12, 14, 27, 29, 30, 31, 32 — вентили; 15, 23, 24, 25, 26, 28 — редукторы; 16—редукционный клапан; 18, 21 — распределительные краны; 34 — зарядный штуцер; 35, 38 — фильтры; 36 — предохранительный клапан; 37— осушитель; 39, 40, 41, 42, 43, 44 — штуцера раздачи.

Для обеспечения работы в ночное время воздухозаправщик ВЗ-20-350 оборудован системой электроосвещения (рис. 68), включающей аппаратуру освещения панели приборов плафоны освещения внутреннего монтажа, фару для освещения рабочей площадки и аппаратуру защиты питания. Источником питания служит аккумуляторная батарея 6СТ-78-ЭМСЗ с напряжением 12 В, расположенная на левом лонжероне под кабиной, и генератор автомобиля. Управление системой освещения осуществляется с панели приборов заправщика.

Спецоборудование заправщика ВЗ-20-350 обеспечивает: поочередную зарядку групп баллонов заправщика сжатым воздухом до давления 35 МПа; раздачу сжатого воздуха самолетным потребителям с давлением 32 МПа, 13 МПа, 8,5…12 МПа, 5,5 — 8,5 МПа, 3…5,5 МПа и 0 …3 МПа.

Особенности эксплуатации. Для зарядки баллонов заправщика сжатым воздухом необходимо:

- установить заправщик на расстоянии 5...8 м от компрессорной станции открыть крышки люков кузова и при необходимости включить освещение панели приборов и фару освещения площадки. При этом следует убедиться, что все вентили и краны на панели приборов закрыты, а вентили баллонов открыты (вентили баллонов закрываются только при длительном хранении заправщика или транспортировании);

- снять заглушку со шланга и штуцера на панели зарядки;

- присоединить один конец шланга к штуцеру на компрессорной станции и продуть его сжатым воздухом в течение 1 мин;

- присоединить второй конец шланга к зарядному бортовому штуцеру на панели зарядки заправщика (рис. 69);

- открыть вентиль «Зарядка» на панели приборов. При этом манометр на линии зарядки должен показывать давление воздуха от компрессорной станции;

- открыть один из вентилей группы баллонов, заполнить ее воздухом до давления 35 МПа. Следить за давлением по манометрам. Зарядку баллонов вести по группам в любой последовательности;

- закрыть вентиль заполненной группы баллонов;

- после заполнения всех групп баллонов до давления 35 МПа закрыть вентиль на пульте управления компрессорной станции;

- открыть дренажный вентиль и стравить давление из шланга и линии зарядки;

- отсоединить шланг от компрессорной станции и заправщика;

- установить заглушки на шланге и штуцере на панели зарядки;

- закрыть вентили, уложить шланг в люк, выключить освещение и закрыть крышки люков.

Раздача воздуха самолетным потребителям осуществляется следующим образом. Наполнение емкости потребителя начинают из группы баллонов с меньшим давлением и последовательно переходят к группам баллонов с большим давлением. При этом нельзя допускать понижения давления воздуха в баллонах ниже 0,5 МПа.

При раздаче воздуха давлением 32 МПа необходимо: открыть вентиль «Подача давления 32 МПа» и следить за давлением в наполняемой емкости по манометру; по достижении необходимого давления в емкости потребителя закрыть вентиль маховичком; открыть вентиль «32 МПа. Дренаж» маховичком и стравить воздух из шланга до нулевого давления по манометру, после чего закрыть вентиль.

При раздаче воздуха давлением (13...23) МПа следует: открыть вентиль «Подача давления 13...23 МПа». По мере наполнения емкости потребителя плавно вращать маховичок редуктора в сторону «Больше» до установления необходимого давления. Давление контролировать по манометру; по достижении необходимого давления в емкости потребителя закрыть вентиль; открыть вентиль «13—23 МПа. Дренаж» маховичком и стравить воздух из шланга до нулевого давления по манометру. После чего закрыть вентиль.

По окончании работы заправщика его возвращают в исходное положение. При этом следует: закрыть вентили групп баллонов и вентиль системы раздачи; проверить, все ли рукоятки вентилей и кранов находятся в положении «Закрыт», а маховички редукторов — в положении «Меньше»; отсоединить шланг от штуцера панели раздачи заправщика, предварительно проверив по всем манометрам отсутствие давления воздуха в линиях раздачи; уложить шланг в люк и протереть панель приборов от пыли; проверить наличие и крепление вспомогательного оборудования и ЗИП, выключить освещение и закрыть крышки люков.

Техническое обслуживание ВЗ включает: ЕО; ТО-1; ТО-2; ТО-3; ТО-4.

ЕО проводят после каждого рабочего дня и совмещают с ЕО базового автомобиля. При ЕО следует:

- осмотреть кузов заправщика и места крепления его к платформе базового автомобиля. При обнаружении трещин, царапин и других мелких дефектов, а также ослабления каких-либо креплений принять меры к устранению замеченных недостатков;

- произвести свертывание заправщика после окончания работы;

- прижать стойки для намотки раздаточных шлангов к платформе автомобиля;

- при необходимости заправщик зачехлить.

ТО-1. После 6 месяцев эксплуатации воздухозаправщика необходимо выполнить следующие работы по ТО-1:

- очистить кузов заправщика от пыли и грязи рассеянной струей воды и протереть снаружи чистой ветошью;

- присоединить к штуцеру панели раздачи шланг и удалить пыль из всех труднодоступных мест продувкой сжатым воздухом давлением 0,4...0,6 МПа;

- протереть ветошью выступающие поверхности баллонов, трубопроводы, корпусы приборов и редукторов, вспомогательное оборудование, раму заправщика и панели;

- осмотреть кузов и раму заправщика, трубопроводы, арматуру, панели, корпусы приборов и проверить, нет ли повреждений (при обнаружении повреждений устранить их);

- при обнаружении повреждений внешнего слоя эмали или гальванических покрытий произвести их восстановление;

- смазать смазкой ПВК замки, шарнирные соединения люков, подпорки;

- подтянуть крепление рамы к платформе автомобиля, баллонов, панелей, приборов, стоек и проверить работу электроосвещения;

- проверить работу предохранительного клапана 5Л91-С60321 на линии зарядки рабочим давлением, нажав 3...4 раза на рычаг клапана; при этом клапан должен стравливать давление воздуха;

- проверить обратный клапан зарядного бортового штуцера, подав рабочее давление на линию зарядки от одной из групп баллонов; при этом клапан не должен стравливать воздух. При появлении неисправности у обратного клапана зарядного бортового штуцера и предохранительного 5Л91-С60321 нужно заменить неисправный клапан;

- произвести внешний осмотр шлангов. Повреждение металлических деталей, резьб, внутреннего и наружного резиновых слоев, размочаливание хлопчатобумажной оплетки не допускаются. Проверить герметичность шлангов давлением 35 МПа с выдержкой в течение 5 мин. Стравливание воздуха недопустимо;

- произвести сверку рабочих манометров с контрольным. При отсутствии контрольного манометра допускается использовать проверенный рабочий манометр. Контрольный манометр выбирается в соответствии с проверяемым прибором. Манометры, имеющие погрешность, превышающую допустимую, демонтируются и отправляются на проверку;

- проверить комплектность ЗИП и вспомогательного оборудования. Уложить и закрепить их в специально отведенных местах и закрыть люки.

ТО-2. Через 12 месяцев эксплуатации ВЗ необходимо:

- выполнить работы по ТО-1, за исключением работ, указанных в последних пяти пунктах ТО-1;

- проверить манометры, предохранительный клапан 5Л91-С60321 и редукционный клапан 438 в проверочной организации, для чего указанное оборудование демонтировать с заправщика;

- установить манометры, предохранительный клапан 5Л91-С6О321, редукционный клапан 438, выдерживающий проверку, на заправщик. Приборы, не выдержавшие проверку, отремонтировать или заменить исправными;

- заменить осушители запасными с сухим цеолитом. Произвести регенерацию цеолита;

- проверить герметичность пневмосистемы заправщика;

- закончить работы по ТО-1 в соответствии с указаниями, изложенными в последних пяти пунктах ТО-1.

ТО-3. Через 2,5 года эксплуатации ВЗ необходимо выполнить работы по ТО-2 и окрасить заправщик эмалью ХВ-16 желтого цвета, а крышку кузова эмалью ХВ-16 белого цвета.

ТО-4. Через 5 лет эксплуатации ВЗ нужно выполнить следующие работы по ТО-4:

- отсоединить штепсельный разъем электропроводки и снять кузов с автомобиля;

- отсоединить от баллона все трубопроводы;

- отвернуть гайки крепления ложементов баллонов;

- снять баллоны АБ —350;

- произвести гидравлическое испытание баллонов давлением 52,5 МПа с выдержкой в течение 5 мин (баллоны, прошедшие переаттестацию и признанные годными, установить на заправщик);

- выполнить работы по ТО-2 и ТО-3.

Заключение

На данном занятии были рассмотрены устройство и эксплуатация УГЗС

-1, АКЗС-75М-131 и ВЗ-20-350.

Вопросы для закрепления изученного материала

1. Устройство и эксплуатация УГЗС-1.

2. Устройство и эксплуатация АКЗС-75М-131-Ш.

3. Устройство и эксплуатация ВЗ-20-350.

Дата добавления: 2016-12-27; просмотров: 16203;