Литье в специальные формы.

Литье в кокиль.(ГОСТ 18169-86).

Литье в кокиль – это процесс получения отливок свободной (под действием сил тяжести) заливкой расплавленного металла в многократно используемые металлические формы.

Важным элементом кокиля является защитное покрытие его рабочей поверхности, которое уменьшает интенсивность теплообмена между отливкой и формой, снижает термические напряжения в стенке формы, предохраняет ее от эрозионного разрушения, создает в форме определенную газовую атмосферу, обеспечивает в некоторых случаях поверхностное легирование отливки, воздействует на силу трения между отливкой и кокилем.

Литье в кокиль нашло применение в производстве отливок из серого и высокопрочного чугунов, алюминиевых, магниевых, цинковых и медных сплавов. В кокилях получают также детали из ковкого чугуна и стали.

Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит и втулок и сложные отливки типа картеров двигателя, головок блоков цилиндров, корпусов электродвигателей и т.д.

Литьем в кокиль получают детали с особыми эксплуатационными свойствами: повышенной герметичностью, износостойкостью, окалиностойкостью и т.д.

Основные разновидности кокилей.

| Отличительный признак | Разновидности кокилей |

| 1. Отношение глубины рабочего гнезда к среднему габаритному размеру в поверхности разъема | – Плоские; – Цилиндрические. |

| 2. Расположение в пространстве поверхности разъема | – Неразъемные (вытряхные); – С горизонтальной плоскостью разъема; – С вертикальной плоскостью разъема; – С комбинированной плоскостью разъема. |

| 3. Конструктивное исполнение рабочей стенки | – Цельные; – Составные из неунифицированных и унифицированных элементов (парал-лелепипедов, иголок и т.д.). |

| 4. Способ охлаждения | – С воздушным охлаждением (естествен-ное, принудительное); – С жидкостным охлаждением (водяное, масляное); – С комбинированным охлаждением. |

| 5. Способ подвода охлаждающей среды к рабочей стенке | – Однослойные; – Двухслойные. |

| 6. Материал рабочей стенки | – Чугунные; – Стальные; – Алюминиевые; – Медные; – Из специальных сплавов. |

| 7. Долговечность теплозащит-ного покрытия | – С периодически наносимым теплоза-щитным покрытием; – С постоянным теплозащитным покрытием (чугунные и стальные с плазменным напылением, алюминиевые с анодированной поверхностью). |

Технологические основы процесса литья в кокиль.

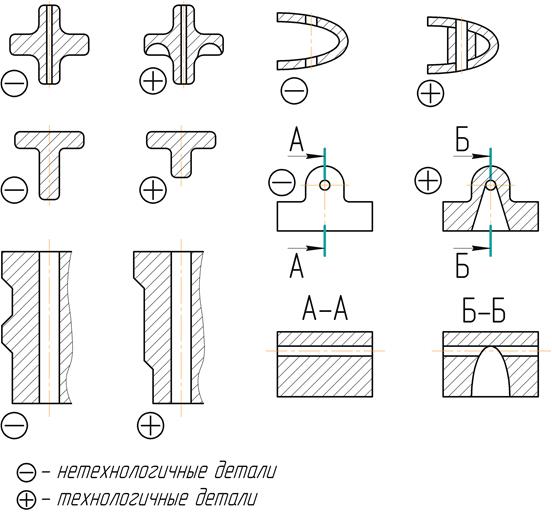

Общие требования к отливкам, получаемым литьем в кокиль:

· Габаритные размеры отливок должны быть как можно меньше, а их конфигурация должна обеспечивать возможность использования кокилей с плоскими разъемами и металлическими стержнями. Число разъемов формы и число стержней должно быть минимальным;

· Необходимо предусмотреть оптимальную конфигурацию отливок, т.е. конфигурацию без резких (острых) углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, без глубоких отверстий и карманов;

· Необходимо правильно выбирать толщины и уклоны стенок отливок, чтобы обеспечить заливку и условия питания всех элементов;

· В отливках должно быть предусмотрено сочетание конструктивных элементов, при котором уменьшается торможение усадки и обеспечивается легкая разборка формы.

Коэффициент габаритности равен отношению габаритного объема отливки к массе отливки:

Чем меньше коэффициент габаритности, тем технологичнее конструкция отливки.

Классы точности размеров и масс и ряды припусков на обработку отливок резанием, получаемых литьем в кокиль, регламентируются ГОСТ 26645-85.

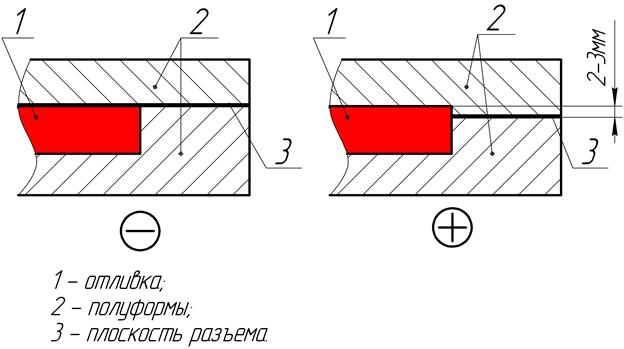

Выбор положения отливки в форме и разъема кокиля.

Зазор 2-3мм между плоскостью разъема кокиля и отливкой выполняется во избежание выкрашивания отливки.

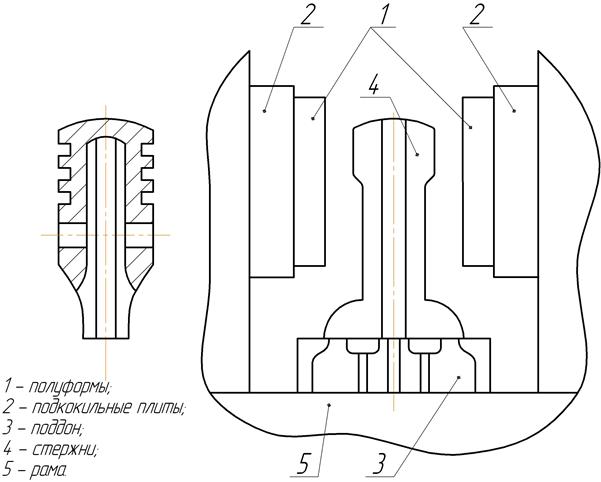

Оборудование для литья в кокиль.

Кокиль изготавливается из стали 4Х5МФС, а отливка - из сплава ЖЛС.

Точность отливки 12-13 квалитет;

кокиля 11-12 квалитет.

Шероховатость поверхности отливки 4 класс;

кокиля 5 класс.

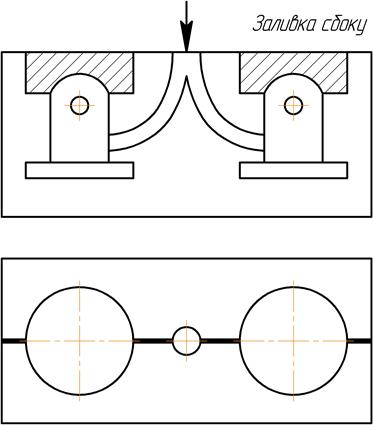

Схема заливки металла

Основные технологические операции при литье в кокиль.

1. Очистка кокиля от загрязнения;

2. Нанесение защитного покрытия на рабочую поверхность кокиля;

3. Установка оформляющих стержней в кокиль;

4. Соединение и скрепление полуформ;

5. Заливка жидкого металла из ковша в кокиль;

6. Выдержка металла до начала кристаллизации и остывания кокиля;

7. Раскрытие кокиля и извлечение из него отливки;

8. Охлаждение кокиля и подготовка к следующей заливке.

Основные характеристики отливок, получаемых литьем в кокиль:

· Точность отливок 12¸15 квалитет;

· Шероховатость поверхности отливки 3¸5 класс (преимущественно), но достигает и 6 класса;

· Припуск на механическую обработку 0,5¸2мм;

· Тип производства – серийный;

· Масса отливок – 0,1¸50кг;

· Толщина стенок h ³ 3мм;

· Коэффициент использования материала заготовки КИМ = 0,71¸0,75.

Содержание кокильного покрытия:

· Мел тонкого помола;

· Огнеупорная глина;

· Прокаленный тальк;

· Марганцево-кислый калий;

· Жидкое стекло;

· Пылевидный кварц.

При переходе литья в песчаные формы на кокильное расход металла уменьшается на 10-20% за счет сокращения литниковой системы. Трудоемкость механической обработки уменьшается в 1,5-2 раза за счет уменьшения припусков и высокой точности размеров. Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска, уменьшает себестоимость отливок приблизительно на 30% и увеличивает производительность труда в 4-6раз.

Дата добавления: 2016-12-27; просмотров: 4158;