Литье под давлением

Литье под давлением является одним из наиболее экономичных и производительных способов в условиях крупносерийного и массового производства. Его сущность заключается в том, что в спец. разъемные пресс-формы под большим давлением поступает сплав, находящийся в жидком или полужидком состоянии. В пресс-форме происходит быстрое охлаждение и кристаллизация, что обеспечивает мелкозернистую структуру и высокие механические свойства отливки.

Весь цикл литья длится от доли секунды до нескольких минут. Размеры отливок, полученных литьем под давлением близки к размерам готовы деталей, что позволяет уменьшить или совсем исключить их механическую обработку и, следовательно, сэкономить цветные металлы и сплавы.

Благодаря высокой производительности по сравнению с такими способами как штамповка, резка, ковка, получение заготовок литьем под давлением получило широкое распространение при выпуске изделий массового производства.

Рабочее давление на расплав осуществляется непосредственно сжатым воздухом или поршнем, который перемещается под действием сжатого воздуха или эмульсии.

Компрессорные и поршневые машины.

Наибольшее распространение получили поршневые машины. Они выполнены c горизонтальной и вертикальной камерами прессования Могут быть холодными и горячими.

Схема литья и элементы литниковой системы для форм машин с вертикальной и горизонтальной камерами прессования изображены на рисунке.

Основные характеристики процесса.

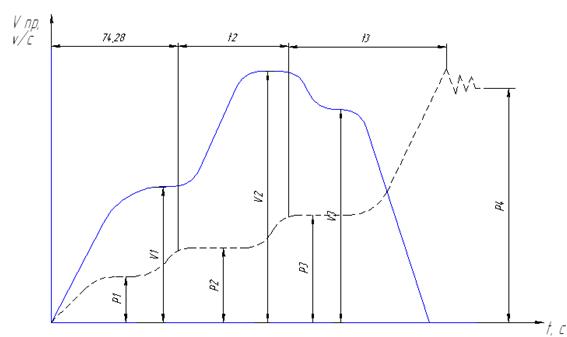

Литьем под давлением получают тонкостенные отливки. Высокая скорость теплоотдачи от отливки к форме обуславливает необходимость ее быстрого заполнения (менее 0,1с); Высокая скорость впускного потока (до 100 м/с) способствует качественному оформлению рельефа отливок сложной конфигурации.

На формирование отливок сказывают влияния следующие факторы:

- Температура металла и формы;

- Конструкция литниковой и вентиляционной системы;

- Режимы смазывания формы;

- Давление и продолжительность действия подпрессовки после запол-нения формы.

Номенклатура отливок.

Отливки могут иметь простую и очень сложную конфигурацию. Толщину стенок 0,5…5 мм, массу от нескольких граммов до 30 кг, размеры от нескольких мм до 1,5 мм. Литьем под давлением можно получать детали с готовой внутренней и внешней резьбой с разнообразной арматурой с полостями и каналами сложной конфигурации, образуемыми нормирующими элементами.

Характеристика метода литья под давлением:

1. Точность размеров отливок – 8…15 квалитет (преимущественно 9…13 кв.);

2. Точность элементов, оформленных стержнями – 8…10 квалитет;

- расположенных в одной полуформе – 10…14 квалитет;

- оформленных в обеих полуформах – 13…15 квалитет;

3. Шероховатость поверхности находится в пределах – 5…9 класс.

Шероховатость поверхностей отливок зависит от качества обработки рабочих поверхностей формы и от степени ее эксплуатации. Для отливок, полученных в новых формах, шероховатость поверхности составляет для цинковых сплавов – 9 класс; для алюминиевых сплавов – 8 класс; для медных сплавов – 6 класс; для магниевых – 7-8 класс.

4. Коэффициент использования металла – 0,95…0,98.

Область применения метода.

Метод используют для получения отливок из алюминиевых, цинковых, медных, магниевых сплавов. Реже этим способом изготавливают отливки из стали, чугуна, титана, сплавов олова и свинца.

Недостатки метода:

Появление в отливках мелких воздушных раковин: из отливки не успевают выйти газы, распространяемые в металле из-за пористости отливки, поэтому затруднительно подвергать ее термообработке, так как при нагреве появляются вздутия. Эти недостатки устраняются путем применения особых видов литья под давлением:

1. Вакуумирование пресс-формы и камеры прессования. Литье под давлением в вакууме является наиболее прогрессивным.

Недостатки литья под давлением в вакууме:

- Значительная стоимость вакуумного оборудования;

- Увеличение потребляемой площади; снижение производительности труда.

Преимущества метода:

- Детали имеют плотную структуру и повышенные механические свойства, особенно прочность;

- В деталях отсутствуют воздушные раковины и пористость, что позволяет производить термическую обработку;

- Увеличение плотности отливок и улучшение качества их поверхности позволяет снизить трудоемкость полирования отливок, подвергаемых гальваническому покрытию;

- Можно отливать крупные детали при более низком удельном давлении прессования на 10…15 %;

- Можно получать отливки с более тонкими стенками (на 25 %) повышенной прочности, экономя при этом цветной металл.

2. Кислородный процесс

Перед заливкой оформляющую полость и камеру прессования продувают кислородом, который замещает воздух и газообразные продукты. При литье кислород химически взаимодействует с заливающимся расплавом и переходит в окисел (твердую фазу) Al2O3 (0,1..0,2% от массы отливки).

Выбор сплавов для литья под давлением.

1. Алюминиевые сплавы (до 60% всех отливок).

Al-Si; Si – увеличивает жидкотекучесть и прочность сплавов.

Для отливок с повышенными требованиями прочности и подвергающихся термообработке применяют сплавы Al-Si-Cu, но Cu≤4%, иначе снизится коррозионная стойкость будущей отливки. Чаще всего применяют 7-8%Si и 1-2%Cu; 0,2-0,3%Mg – повышает прочность, повышает сопротивляемость коррозии. Al-Mg: 9,5-10% Mg. Главный технологический недостаток алюминиевых сплавов – склонность растворять железо, что приводит к привариванию к стальной форме (Fe - 1,5%).

2. Цинковые сплавы.

Не взаимодействуют со стальной формой и деталями камеры прессования. Это позволяет применять машины с горячей камерой прессования (более производительные, чем машины с холодной камерой прессования). Цинковые сплавы жидкотекучи, имеют низкую температуру плавления. Наиболее распространены следующие сплавы:

Zn-Al-Cu – 3-5%Al, 1-3%Cu.

3.Медные сплавы.

20-40%Zn, 3,5-4,4%Si, 0,2-2%Pb, остальное Cu.

4.Магниевые сплавы.

Преимущество: высокая удельная прочность. Чаще всего применяют сплавы: Mg-Al – 7-10%Al, 0.15-0.5%Mn, 0,2-2%Zn.

Также недостатком магниевых сплавов является возможное возгорание. Поэтому литье приходится осуществлять под слоем защитного флюса.

5.Углеродистые и коррозионно-стойкие стали.

Cr до 18%, Ni до 8%

Литье под давлением черных сплавов.

При затвердевании стали в пресс-форме, отливка уменьшается в размере и плотно садится на выступающих частях пресс-формы. Для удаления отливки требуются большие усилия. Вследствие этого поверхности пресс-формы обжимаемые отливкой быстро изнашиваются, температура стали во время заполнения составляет 1500-1600°С, а температура формы 400-500°С, т.е. формирование отливки происходит при перепаде температур порядка 1000°С. Таким образом вопрос стойкости пресс-формы имеет решающее значение для литья под давлением сплавов черных металлов.

Одним из наиболее перспективных направлений является применение спекаемых и деформируемых сплавов на основе тугоплавких металлов: Mo и W. Молибденовые сплавы обладают высокой прочностью при нагреве до 700°С, низким коэффициентом теплового расширения, высокой теплопроводностью и отсутствием структурно-фазовых превращений в области рабочих поверхностей пресс-форм.

Широко применяются сплавы, подвергаемые горячей деформации и термообработке. Эти сплавы содержат 0,1-0,2% С, 0,1-0,5% циркония, 0,5-1,5% Ti, остальное Mo.

Дата добавления: 2016-12-27; просмотров: 3528;