Литье по выплавляемым моделям (ЛПМ)

Применяется для получения отливок, конфигурация которых, в случае изготовления их из сортового металла или поковок, потребовала бы большой и сложной механической обработки. Этим способом изготовляют отливки с толщиной стенок 0,5…10 мм, массой 20…100 кг.

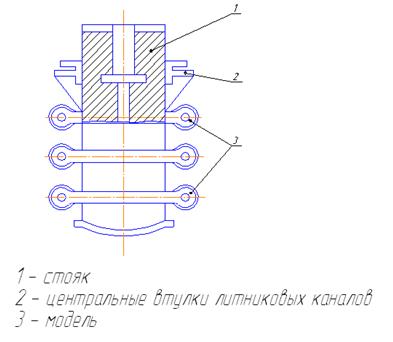

Особенность ЛПМ – это получение неразъемных со-единений литейных форм путем выплавления, раство-рения или выжигания из них модельного материала, состо-ящего из легкоплавких компо-нентов: парафина, стеарина, церезина, буроугольного воска и других веществ, которые плавятся при температуре 50…90°С. Для изготовления модели расплавленный или пастообразный состав запрес-совывают в металлическую разъемную пресс-форму из стали или алюминиевых сплавов, которая по конфигурации точно соответствует модели. В одной пресс-форме изготавливают несколько моделей, соединенных моделями каналов литниковых систем. Затем отдельные модели (звенья) надевают на металлический стояк.

Особенность ЛПМ – это получение неразъемных со-единений литейных форм путем выплавления, раство-рения или выжигания из них модельного материала, состо-ящего из легкоплавких компо-нентов: парафина, стеарина, церезина, буроугольного воска и других веществ, которые плавятся при температуре 50…90°С. Для изготовления модели расплавленный или пастообразный состав запрес-совывают в металлическую разъемную пресс-форму из стали или алюминиевых сплавов, которая по конфигурации точно соответствует модели. В одной пресс-форме изготавливают несколько моделей, соединенных моделями каналов литниковых систем. Затем отдельные модели (звенья) надевают на металлический стояк.

Собранный блок покрывают несколько раз (чаще 3,4 раза) тонким слоем огнеупорной обмазки, которая состоит из пылевидного кварца и связующего материала (жидкого стекла) после последнего покрытия модель для упрочнения посыпают сухим мелким кварцевым песком и просушивают на воздухе 2…6 часов. Полученная таким образом оболочка имеет толщину 3…5 мм. После сушки из модели извлекают металлический стояк, а модели выплавляют из оболочковых форм. Для этого применяется горячая вода примерно 90°С, пар и горячий воздух.

В ряде случаев модели выжигают. Неразъемную форму устанавливают в опоку, засыпают песком и помещают в электропечь для прокаливания при температуре 850…900°С. В печах выжигаются остатки модельной смеси, а форма после прокаливания приобретает необходимую прочность. Потом нагретую форму подают на заливку.

После охлаждения отливки, форму выбивают на прессах. От отливки отделяют литниковую систему, которая затем поступает на переплавку. Отливку очищают (галтовка), подвергают нормализационному отжигу (900°С) и направляют на склад или в механические цехи.

Характеристика метода:

1. тип производства – серийный и массовый;

2. материал отливок – высоколегированные стали, жаропрочные сплавы, цветные металлы;

3. достигаемая точность – 11…14 квалитет;

4. шероховатость поверхности – 4…6 класс;

5. коэффициент использования металла – 0,85…0,95.

Изготовляют мелкие и средние отливки сложной конфигурации механическая обработка которых затруднена. Используют ЛВМ в различных отраслях машиностроения и приборостроения, особенно в таких, как производство летательных аппаратов, различных видов военной техники, автомобилей, гидромашин, с/х машин, электронных приборов.

В стрелковом оружии методом литья по выплавляемым моделям получают следующие детали: колодка прицела, газовая камера, колодка мушки.

Некоторые особенности изготовления названных деталей наиболее целесообразно рассмотреть на примере их наличия в автомате Калашникова. Они напрессовываются на шейки ствола в следующей последовательности: колодка прицела, газовая камора, колодка мушки.

Заготовками для них служат отливки по выплавляемым моделям, требующие относительно незначительной механической обработки. Материалом для всех выбрана сталь 50Л.

Газовая камора представляет собой насадку на стволе автоматического или полуавтоматического оружия, через которую газы при выстреле поступают в некоторую полость. В этой полости располагаются детали, приводящие в работу механизмы автоматики от воздействия пороховых газов.

Газовая камора напрессовывается на ствол и соединяется с каналом ствола благодаря просверленному в ней и в стволе отверстию. При стрельбе она подвергается воздействию горячих пороховых газов под давлением. Поэтому, в качестве материала каморы выбирается средне- углеродистая сталь, как было сказано выше, сталь 50 Л.

Заготовками для изготовления колодки прицела, газовой каморы и колодки мушки в зависимости от программы выпуска могут быть горячая штамповка или отливка по выплавляемым моделям.

Если выбрана штампованная заготовка, то детали обрабатываются по всем поверхностям, если же заготовка литая, механически обрабатываются только посадочные места, полости и каналы.

Исключением из этого правила является колодка прицела, которая, несмотря на литую заготовку, подвергается механической обработке по наружной поверхности.

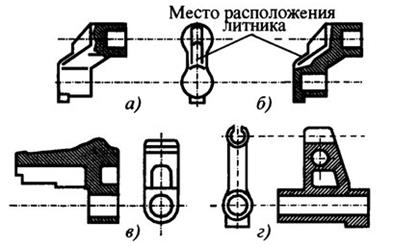

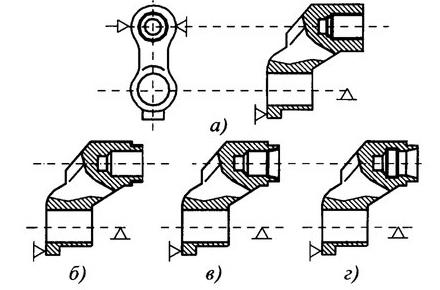

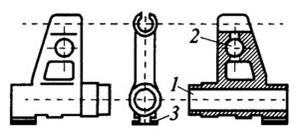

Автоматическое оружие чаще всего производится крупными сериями или даже массово. Поэтому целесообразно рассмотреть некоторые особенности изготовления газовой каморы, колодки мушки и колодки прицела из литой заготовки (рис. 1.57).

Рис. 1.57. Примерная форма заготовки газовой каморы, колодки прицела и колодки мушки, полученные литьем по выплавляемым моделям:

а - заготовка газовой каморы с одной полостью; б - заготовка газовой каморы с двумя полостями; в - заготовка колодки прицела; г - заготовка колодки мушки

На заготовках маркируется номер плавки и проверяются: остаток литника (допускается до 1 мм), расположение, величина и количество литейных дефектов, след плоскости разъема. Контроль производится сравнением с эталоном. Для снятия окалины и заусенцев заготовки подвергаются мокрой галтовке или виброгалтовке.

В галтовочный барабан загружаются раздробленный гранит, разбитые шлифовальные круги, галька с размерами порядка 20 х 20 х 20. Все заливается водным раствором эмульсола или водным 3 %-м раствором кальцинированной соды.

Детали вместе с камнями по объему составляют 50...60 % объема галтовочного барабана. Причем, объем камней в 2...3 раза больше объема деталей. Эмульсия заливается до объема загруженных камней и деталей.

Частота вибраций барабана порядка 25 герц, амплитуда 2,5 мм. Продолжительность виброгалтовки составляет порядка двух часов. После галтовки детали промываются водой и горячей эмульсией.

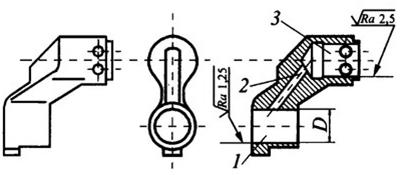

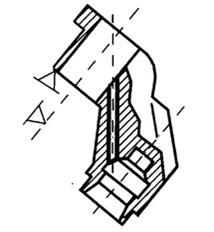

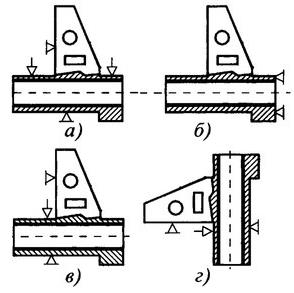

После механической обработки основных поверхностей газовая камора имеет вид, показанный на рис. 1.58.

После механической обработки основных поверхностей газовая камора имеет вид, показанный на рис. 1.58.

Рис. 1.58. Вид газовой каморы после механической обработки основных поверхностей:

1 - поверхность, по которой газовая камора напрессовывается на ствол; 2 - канал, подводящий газы из ствола в камору; 3 - собственно газовая камора

После галтовки заготовки механически обрабатываются по некоторым наружным поверхностям (на рис. 1.58 не показаны, например, направляющие под штык-нож, отверстие под шомпол).

Основные поверхности детали - это поверхности 1, 2, 3.

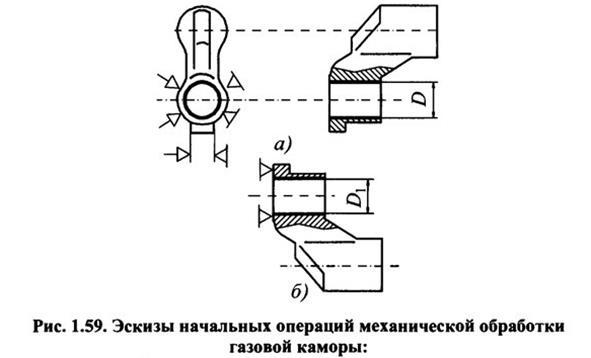

Механическая обработка начинается со сверления отверстия для посадки каморы на ствол (рис. 1.59, а, диаметр Z), а затем, после подрезки переднего торца, это отверстие протягивается до диаметра D (рис.1.59, б). Дальнейшая механическая обработка производится почти на всех операциях с использованием этого отверстия в качестве технологической базы.

а - сверление; б - протягивание отверстия для посадки каморы на ствол

На рис. 1.60 показаны эскизы изготовления газовой полости каморы.

Рис. 1.60. Последовательность обработки газовой полости каморы:

а - зенкерование или растачивание; б - обтачивание

наружного цилиндра; в - растачивание или зенкерование конуса; г - растачивание внутренней части газовой полости

В зависимости от типа производства и традиций завода обработка поверхностей может производиться каждая на отдельном станке с наладкой на производство только этой операции или на токарном станке с ЧПУ за одну операцию. Последнее целесообразно применять для малых серий выпуска.

После обработки газовой полости в заготовке изготавливаются посадочные места под крепление штыка, шомпола. Затем сверлится отверстие, соединяющее канал ствола и газовую полость (рис. 1.61).

Рис. 1.61. Эскиз операции сверления отверстия, соединяющий канал ствола с газовой полостью

Базирование заготовки опять производится на отверстие для посадки газовой каморы на ствол.

Сложность этой операции состоит в том, что сверло должно входить в деталь под углом. Поэтому здесь обязательно применение кондуктора.

После этих операций производится термообработка изделий и замер твердости. В точке замера твердости возможна зачистка от окалины с местным понижением до 0,15 мм. Заготовки проходят термообработку на твердость 37...42 HRC. После термообработки заготовки промываются в течение 1 ...2 мин в растворе:

сода кальцинированная, г…………………………………….20..30

мыло хозяйственное, г…………………………………………..2

вода, л…………………………………………………………….1

Раствор нагрет до t = 90... 100° С.

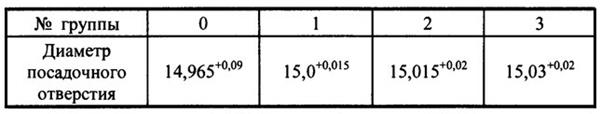

Дальнейшая механическая обработка заключается в развертывании (чаще всего на вертикально-сверлильном станке) отверстия, по которому производится посадка детали на ствол. После развертывания это отверстие достаточно точно обмеряется по диаметру, например, пневмокалибрами.

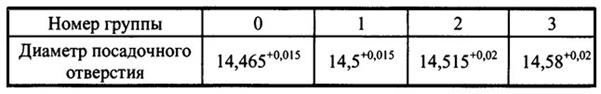

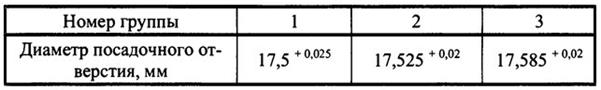

По этим замерам детали подразделяются на несколько групп для селективной сборки со стволом. Количество стволов с необходимыми диаметрами посадочных шеек изготавливается по количеству газовых камор определенной группы. Для автомата Калашникова, например, таких групп камор четыре (табл. 1.7).

1.7 Посадочные размеры газовых камор при их селективной сборке со стволом

1.7 Посадочные размеры газовых камор при их селективной сборке со стволом

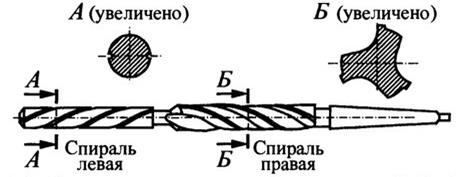

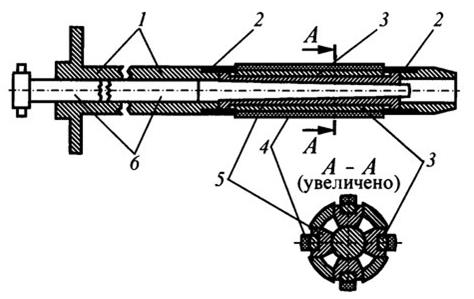

Механическая обработка газовой каморы производится практически общепринятыми инструментами без применения сложных специальных, за исключением протяжки, общий вид которой показан на рис. 1.66.

Точность механической обработки детали относительно невелика. Точность изготовления отверстия для посадки на ствол - по 12 квалитету. Для качественной прессовой посадки на ствол этот допуск делится на четыре группы (см. таблицу выше).

Точность расточки газовой полости - по 13, 14 квалитету.

Посадочное место штыка-ножа выполнено по Н10.

Припуски на чистовую обработку после термообработки относительно невелики. Например, отверстие под посадку на ствол перед протягиванием имеет диаметр 14,85+0,03 5, а в окончательном виде для группы 3 диаметр равен 15,03+0,02 мм, то есть припуск на сторону составляет порядка 0,09 мм.

Канал газовой полости перед термообработкой имеет диаметр 13,5+0,12 мм, а после окончательной обработки - 13,92+0,035 мм, то есть припуск на сторону составляет порядка 0,2 мм.

Режимы механической обработки будут приведены ниже, при рассмотрении изготовления колодки мушки и колодки прицела.

После механической обработки деталь оксидируется.

При массовом и крупносерийном производстве применяются быстродействующие приспособления с пневматическими или гидравлическими приводами и простейшие операционные станки.

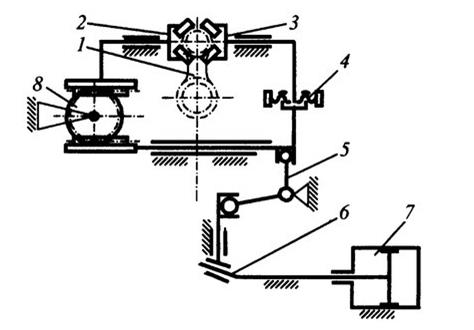

На рис. 1.62 дана кинематическая схема приспособления для начальной операции обработки газовой каморы - сверления отверстия, которым деталь сажается на ствол.

Базирование и закрепление заготовки 1 производится двумя призмами 2 и 3, которые перемещаются в противоположные стороны благодаря зубчатому колесу 8. При ходе поршня пневмопривода 7 клиновой механизм 6 поворачивает двуплечий рычаг 5, который перемещает в ту или другую сторону призму 5, а значит, и призму 2, зажимая или разжимая заготовку.

Рис. 1.62. Кинематическая схема приспособления для сверления в заготовке газовой каморы посадочного отверстия

Для начальной выверки правильного положения заготовки относительно оси станка служит винтовой механизм 4, благодаря которому губка 3 может быть смещена в нужную сторону.

Приспособление с такой кинематической схемой работает на Ижевском машиностроительном заводе.

Примерная форма колодки мушки показана на рис. 1.63.

Главной механически обрабатываемой поверхностью колодки мушки является отверстие посадки колодки на ствол. Оно обрабатывается набором довольно сложных инструментов.

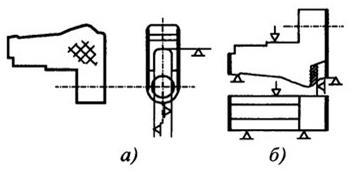

Операционные эскизы изготовления посадочного отверстия даны на рис. 1.64.

Операционные эскизы изготовления посадочного отверстия даны на рис. 1.64.

Рис. 1.63. Примерная форма колодки мушки после механической обработки. Наиболее ответственные обрабатываемые поверхности:

1 - отверстие посадки на ствол; 2 - посадочное отверстие под основание мушки; 3 - посадочное место для штыка

Рис. 1.64. Эскизы изготовления посадочного отверстия в колодке мушки: а - зенкерование черновое

и чистовое; б - протягивание; в - чистовое развертывание после термообработки; г – хонингование

Начальная обработка производится двумя зенкерами с направляющей, базирующейся по предварительному отверстию. Конструкция такого зенкера показана на рис. 1.65.

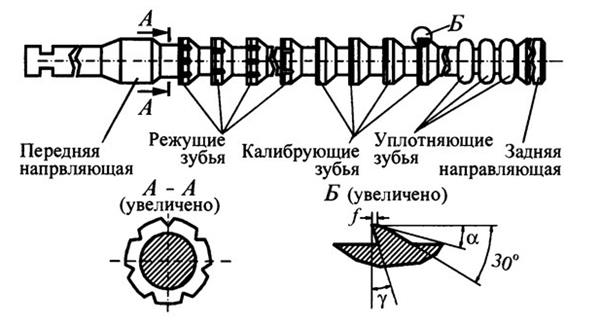

После зенкерования отверстие протягивается протяжкой (рис. 1.66), имеющей режущие зубья (подъем на зуб 0,04 мм) со стружкоделительными канавками, калибрующие зубья (подъем на зуб 0,00 мм) и выглаживающие (уплотняющие зубья) в виде торовых колец, также без подъема на зуб.

После протягивания посадочного отверстия и механической обработки ряда поверхностей деталь термообрабатывается на твердость 36...43 HRC, а затем посадочное отверстие дорабатывается сначала развертыванием (с применением в качестве СОЖ растительного масла) и последующим хонингованием.

Хонингование ведется, так как деталь относительно короткая, на вертикально-хонинговальном станке головкой, принципиальное устройство которой дано на рис. 1.67.

Работает хонголовка следующим образом: штанга 1 своим фланцем крепится к шпинделю станка и совершает вращательные и возвратно- поступательные движения. В окна штанги вставляются колодки 5, которые опираются на конус штока 6. При осевом перемещении штока б колодки с брусками 4 смещаются в радиальном направлении, обрабатывая отверстие или отходя от его поверхности. От выпадения из штанги колодок с брусками предохраняют пружинные кольца 2.

Рис. 1.65. Конструкция зенкера для предварительной обработки посадочного отверстия колодки мушки

Рис. 1.66. Протяжка для обработки посадочного отверстия колодки мушки (а также колодки прицела и газовой каморы) перед термообработкой

Рис. 1.66. Протяжка для обработки посадочного отверстия колодки мушки (а также колодки прицела и газовой каморы) перед термообработкой

После хонингования колодок мушки они рассортировываются так же, как и газовые каморы, по посадочному отверстию на группы.

К примеру, для автомата Калашникова в табл. 1.8 приведены размеры в группах.

Рис. 1.67. Хонинговальная головка:

1 - штанга с фланцем крепления к шпинделю станка; 2 - пружинные кольца; 3 - стальное основание; 4 - брусок; 5 - колодка; 6 - шток с конусом

Рис. 1.68. Начальная механическая обработка заготовки колодки прицела:

а - протягивание боковых поверхностей; б - фрезерование переднего и заднего торцев

1.8. Посадочные размеры колодок мушки при селективной сборке со стволом

Особенность изготовления колодки прицела заключается в том, что после галтовки заготовка протягивается по боковым поверхностям плоской протяжкой (рис. 1.68, а), после чего фрезеруются передний и задний торцы (рис. 1.68, б).

Особенность изготовления колодки прицела заключается в том, что после галтовки заготовка протягивается по боковым поверхностям плоской протяжкой (рис. 1.68, а), после чего фрезеруются передний и задний торцы (рис. 1.68, б).

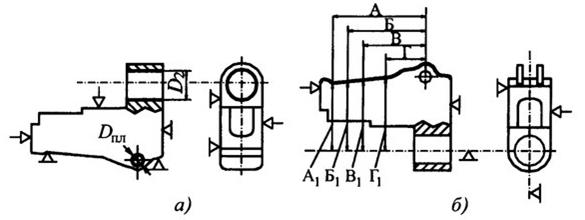

Затем, как у колодки мушки и газовой каморы, производится зенке- рование и протягивание посадочного (на ствол) отверстия D2 (рис. 1.69, а), а также сверление отверстия под цапфы прицельной планки Dпл.

Последующая обработка колодки прицела производится в основном фрезами различного профиля и конструкции: грибковыми, пальцевыми.

После термообработки заготовки на 37...42 HRC производится доработка поверхностей, в частности, чистовое развертывание посадочного отверстия и разбраковка по этому отверстию на группы. В автомате Калашникова таких групп три (табл. 1.9).

Рис. 1.69. Эскизы изготовления в колодке прицела посадочного отверстия на ствол (а) и контура кривой прицела (б)

1.9. Посадочные размеры колодок прицела при их селективной сборке со стволом

После протягивания отверстия D2 сверлится отверстие под цапфы прицельной планки Dпл. Дальнейшая обработка заготовки производится от этих отверстий (с базированием на них).

Некоторую особенность представляет обработка контура кривой прицела. До термообработки эта поверхность фрезеруется, а после термообработки - шлифуется с выдерживанием контура относительно оси посадочного отверстия, причем достаточно строго. Например, для автомата Калашникова десять позиций замера. Замеры по координатам А, Б, В, Г производятся с шагом 1 ...2,5 мм, а по координатам А1 Б1 В1 Г1 с точностью до сотых долей миллиметра.

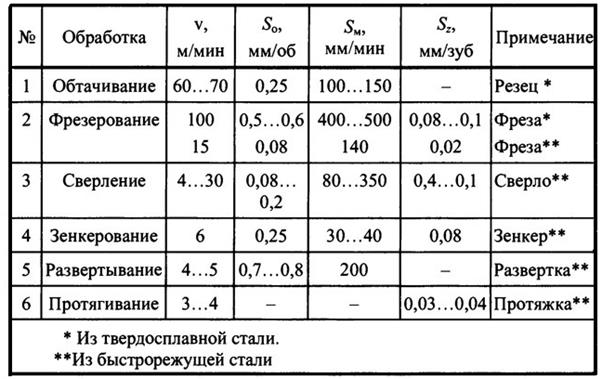

Режимы механической обработки этих деталей, в связи с одинаковостью материала и термообработки, практически одни и те же (табл. 1.10).

1.10. Примерные режимы механической обработки колодки мушки,

газовой каморы, колодки прицела

Дата добавления: 2016-12-27; просмотров: 2929;