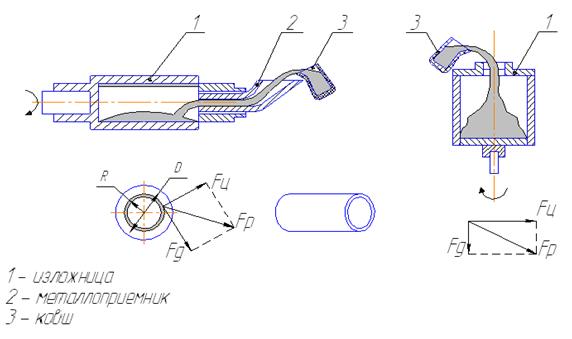

Центробежное литье.

Оно осуществляется на специальных машинах. Расплав, заливаемый во вращающуюся форму, центробежными силами плотно прижимается к внутренним стенкам формы и воспринимает ее конфигурацию. Формы могут вращаться вокруг горизонтальных, вертикальных и наклонных осей. Наиболее распространены машины с горизонтальной осью вращения. Центробежные силы не только распределяют жидкий металл в форме, но и способствуют перемещению на внутреннюю поверхность отливки более легких, чем сплав шлаковых и газовых включений, в результате отливка получается более чистой и плотной.

Тф = 200-250°С.

,

,

где m – масса жидкости, кг;

г – радиус тела вращения, м;

– частота вращения формы, 1/мин.

– частота вращения формы, 1/мин.

;

;

, (1)

, (1)

, (2)

, (2)

где m – масса частицы, кг;

V – линейная скорость, м/с;

R – радиус вращения частицы, м.

, (3)

, (3)

где  ,

,

тогда  (4)

(4)

. (5)

. (5)

Основные технологические режимы, обеспечивающие получение качественных отливок.

Основные элементы центробежного литья:

1. Частота и режим вращения изложницы в процессе формирования отливки;

2. Температура заливаемого металла и скорость его заливки в форму;

3. Температура нагрева изложницы перед заливкой металла;

4. Состав и способ нанесения теплозащитного покрытия изложницы;

5. Способ заливки металла в изложницу;

6. Время остывания металла в изложнице.

От частоты вращения изложницы зависит: плотность, прочность, однородность хим. состава по сечению отливки.

Как правило, оптимальная частота вращения формы, определенная с помощью гравитационного коэффициента – К= 80…120, обеспечивает получение качественных отливок из бронзы, чугуна и стали. При литье материалов, склонных к образованию трещин, рекомендуется переменная частота вращения.

| Материал отливки | Температура заливки, °С |

| Алюминиевая бронза БрА9Ж2, 5Н1, 5Мц9 | 1160-1170 |

| Оловянная бронза БрО6Ц4С2Н1 | 1100-1120 |

| Серый чугун | 1380-1400 |

| Углеродистая сталь | 1550-1570 |

Область применения центробежного литья.

1. Литье чугуна.

Получают чугунные втулки небольших и средних размеров цилиндрической формы (гладкие и с одним буртом), их используют для изготовления гильз, двигателей внутреннего сгорания, цилиндров компрессоров, поршневых колец – эти детали должны обладать высокими механическими свойствами: герметичностью, износостойкостью, тепловой и коррозионной стойкостью. Для литых труб характерна большая длина и сравнительно малая толщина. Канализационные трубы изготавливают длиной 2 м, диаметром от 50 до 150 мм при толщине стенок 4…5 мм. Водопроводные трубы длиной 2…5 м, диаметром 50…1000 мм и толщиной стенки 7,5…30 мм. Литые трубы не обрабатывают резанием. В технических условиях на их приемку регламентируется масса труб и их разностенность (продольная и радиальная). Для водопроводных труб производятся испытания на герметичность.

2. Литье стали.

Трудоемкость изготовления стальных труб и других отливок центробежным литьем по сравнению с трудоемкостью изготовления традиционными способами (литье слитков, прокатка, ковка, обжим , прошивка, сверление) уменьшилась в 3…4 раза при снижении расхода металла в 4…8 раз.

3. Литье цветных сплавов.

Из цветных сплавов центробежным литьем изготовляют втулки, кольца, а также биметаллические заготовки. Наибольшее распространение получили изделия из оловянных, свинцовистых и алюминиевых бронз и различных марок латуней.

4. Биметаллическое литье.

Биметаллические заготовки (сталь 45, высокохромистый чугун) используют при производстве втулок повышенной эксплуатационной стойкости.При использовании биметаллических заготовок при изготовлении основных узлов и деталей машин и механизмов, работающих в экстремальных условиях, наряду со значительной экономией легирующих материалов, имеет место повышение эксплуатационной стойкости этих изделий в 2…3 раза.

Преимущества метода (по сравнению с литьем в песчаные формы):

1. Производительность труда при работе на центробежной машине увеличивается в 3 раза;

2. Отпадает потребность в площадях для формовки, в смесях,, в материалах для стержней, в оборудовании для сушки форм и стержней;

3. Возможность полной автоматизации или механизации процесса;

4. Получение отливок без литниковых систем;

5. Отливки имеют плотную мелкозернистую структуру и повышенные механические свойства.

Недостатки метода:

1. Необходимы спец.машины;

2. Формы должны быть повышенной прочности и герметичности;

3. Необходимость дозирования металла для получения нужного размера внутреннего отверстия отливки;

4. Необходимость больших припусков на механическую обработку:

- для наружных поверхностей – 1,5…2,5 мм;

- для внутренних поверхностей – 2,5…3,5 мм;

5. Усилие ликвации компонентов сплава по плотности.

Общие характеристики центробежного литья.

1. тип производства – серийный и массовый;

2. масса отливок – 0,1…3000 кг;

3. толщина стенок: ≥ 4мм;

3. достигаемая точность размеров – 12…15 квалитет;

4. шероховатость поверхности – 3…5 класс;

5. коэффициент использования металла – 0,7…0,8.

Дата добавления: 2016-12-27; просмотров: 3359;