Сульфатной целлюлозы

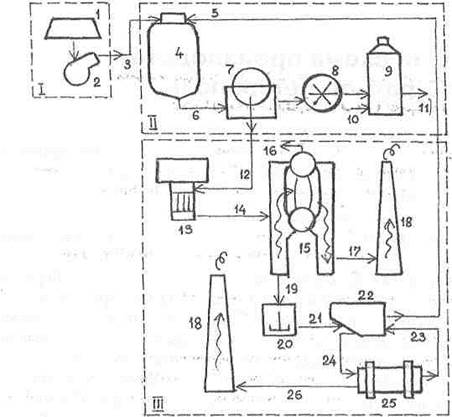

Общая схема производства изображена на рисунке 2.1. Все производственные процессы можно сгруппировать в три больших блока, выделенных на схеме пунктиром:

- подготовка древесины;

- варка и обработка целлюлозы;

- переработка щелока, регенерация химикатов, утилизация органических веществ.

Подготовка древесиныосуществляется на лесной бирже и в древесно-подготовительном цехе. Если на предприятие поступает древесина в виде бревен, то подготовка включает следующие основные операции: приемку, раскряжевку, окорку, складирование, рубку, сортирование щепы и ее подачу на варку.

Из специфических особенностей операций, связанных со способом варки, следует отметить следующие. При всех щелочных способах делигнификации, к которым относится и сульфатный способ, высокая смолистость древесного сырья не является помехой, так как значительная часть смолы при варке переходит в раствор. Даже очень смолистая древесина (сосна, кедр) может перерабатываться без существенных трудностей. Поэтому нет необходимости в длительном выдерживании и хорошем проветривании древесины на лесной бирже. Это позволяет при выборе вариантов устройства биржи отдавать предпочтение кучевому способу хранения балансов или хранению в виде куч щепы.

Варка и обработка целлюлозывключает следующие операции: варку; отделение черного щелока и промывку целлюлозы; очистку и сортирование целлюлозы; отбелку целлюлозы.

Варка целлюлозы — это обработка древесины раствором реагентов (варочным раствором) при высокой температуре в варочных котлах периодического или непрерывного действия. Активными компонентами варочного раствора являются гидроксид натрия NaOH и сульфид натрия Na2S. Эти компоненты поступают с белым щелоком из цеха каустизации. Варочный процесс заключается в разрушении и переводе в раствор большей части лигнина. Под действием щелочи разрушается и переходит в раствор также и часть полисахаридов. В самом общем виде протекающие при варке процессы можно представить схемой:

NaOH, Na2S

NaOH, Na2S

Д Ц + (opr., Na,S), (2.1)

где Д - древесина; Ц - техническая целлюлоза; (opr., Na,S) - органические вещества (продукты деструкции лигнина и полисахаридов), а также содопродукты и серосодержащие соединения (как органические, так и минеральные). Образовавшийся раствор имеет очень темную окраску (при разбавлении - красно-коричневую), за что и получил название «черный щелок».

Отделение черного щелока от целлюлозы производится в промывном отделе варочного цеха. Здесь продукты варки разделяются на два крупных потока: поток целлюлозы и поток щелока. Освобожденная от щелока и промытая водой целлюлоза подвергается очистке от крупных древесных частиц - непровара, пучков волокон, мелкого сора и других загрязнений. Часть из них (непровар, пучки волокон) перерабатывается в волокнистые полуфабрикаты, другая часть (точечный сор, минеральные загрязнения) удаляется без переработки. Полученная после очистки целлюлоза готова к использованию для выработки бумажной и картонной продукций, от которой не требуется высокой белизны: мешочной, упаковочной, электроизоляционной бумаги, коробочного картона, гофротары и т.п. Кроме того, сульфатная целлюлоза может быть отбелена до высокой белизны в отбельном цехе, после чего она пригодна для выработки писчей и печатной бумаги, для использования; в качестве наружных, слоев тарного картона и т.п.

Рисунок 2.1 - Общая технологическая схема производства, сульфатной целлюлозы.

Блок I. Подготовка древесины: 1 - склад балансов; 2 - древесно-подготовительный цех; 3 - щепа.

Блок II. Варка и обработка целлюлозы: 4 - варочный цех; 5 - белый щелок; 6 - целлюлоза и черный

щелок; 7 -промывной отдел; 8 - очистной цех; 9 - отбельный цех; 10 - отбеливающие реагенты;

11- целлюлоза на переработку. Блок III. Переработка щелоков: 12 - черный щелок; 13 - выпарной цех;

14 - концентрированный черный щелок; 15 - содорегенерационный котлоагрегат; 16 - водяной пар к

турбинам; 17 - газообразные продукты сгорания (дымовые газы); 18 - дымовые трубы; 19 - содовый плав;

20 - растворитель плава; 21— зеленый щелок; 22 - цех каустизации; 23 - жженая известь;

24 - известковый шлам; 25 - цех обжига извести; 26 - дымовые газы

Дополнительная химическая обработка - облагораживание, которая при необходимости производится, также в отбельном цехе, позволяет изготавливать высококачественную целлюлозу для химической переработки.

Переработка, щелокавключает решение двух задач:

- регенерацию содопродуктов и серы и их возможно более полное возвращение в варочный цех в виде белого щелока;

- утилизацию органических веществ.

Обе задачи решаются путем сжигания предварительно сконцентрированного черного щелока. Блок технологических процессов переработки щелока включает следующие операции:

- упаривание черного щелока;

- сжигание черного щелока с утилизацией тепла;

- растворение образовавшегося содового плава с получением зеленого щелока;

- каустизацию карбоната натрия оксидом кальция;

- регенерацию оксида кальция из известкового шлама.

Упаривание черного щелока проводится с целью удалить избыточную воду и сделать щелок пригодным для сжигания. Концентрация сухих веществ в черном щелоке, поступающем на регенерацию из варочного цеха, обычно не превышает 18 %. Для успешного сжигания его необходимо упарить до концентрации 55-65%.

Сжигание упаренного щелока осуществляется в топке содорегенерационного котлоагрегата (СРКА). СРКА - это паровой котел, отличающийся от обычных энергетических котлоагрегатов конструкцией топки, приспособленной для сжигания высокозольного и очень влажного жидкого топлива, каким является черный щелок. Основные химические процессы протекают в топке СРКА, куда впрыскивается через форсунки щелок, а также подается воздух, необходимый для горения. Попавший в горячую топку щелок быстро теряет влагу, органическая часть сгорает. Продуктами полного сгорания являются вода и диоксид углерода. Часть органических веществ первой стадии сжигания пиролизуется с образованием углерода. Основная часть содопродуктов и серы на этой стадии превращаются в карбонат и сульфат натрия. Общая схема реакций, протекающих в процессе горения, может быть представлена упрощенной брутто-схемой:

О2

(Opr., Na,S) Н2О + СО2 + С + Na2CО3 + Na2SО4 (2.2)

(Opr., Na,S) Н2О + СО2 + С + Na2CО3 + Na2SО4 (2.2)

1200°С

Во второй фазе реакций образовавшийся сульфат восстанавливается углеродом до сульфида натрия:

Na2SО4 + 2C → Na2S + 2CО2 (2.3)

Остальная часть углерода, образовавшегося при пиролизе, сгорает, окисляясь до СО2. В результате этих процессов в топке котлоагрегата образуется горячая парогазовая смесь (дымовые газы) и зольный остаток (минеральный или содовый плав).

Основными компонентами дымовых газов являются: пары воды - как поступившие с черным щелоком, так и образовавшиеся в результате реакции по схеме (2.2); диоксид углерода, образовавшийся как при горении органических веществ щелока, так и при восстановлении сульфата; азот и остатки кислорода, поступившие в топку с воздухом. Дымовые газы уносят из топки основное количество выделившегося при горении тепла. Это тепло используется для выработки водяного пара высоких параметров в фестонной и кипятильной части котлоагрегата, для нагревания воды и воздуха в экономайзерах. Водяной пар направляется к турбинам для конверсии тепла в электроэнергию, а дымовые газы после тщательной очистки выбрасываются в атмосферу через дымовую трубу.

Зольный остаток в топке представляет собой смесь, главным образом карбоната и сульфида натрия (Na2CО3 и Na2S), Температура плавления этой смеси около 800 °С, то есть ниже температуры в топке СРКА. Поэтому зольный остаток собирается на поду топки в виде смеси расплавленных солей (так называемый содовый плав).

Растворение содового плава происходит в растворителе плава. Расплавленные содопродукты стекают из топки СРКА в растворитель плава (бак с интенсивной мешалкой) и растворяются в воде или, как это чаще делается в производственных условиях, в слабом белом щелоке. Образовавшийся раствор имеет зеленоватую окраску, которую ему придают соли железа, поэтому получил название «зеленый щелок». Из двух основных компонентов зеленого щелока один - сульфид натрия - является активным компонентом варочного раствора. Другой компонент - карбонат натрия (техническое название «кальцинированная сода») - должен быть превращен в гидроксид натрия (технические названия «каустическая сода», «каустик»). Процесс превращения называется каустизацией, он осуществляется в цехе каустизации.

Процесс каустизации оксидом кальция (техническое название «жженая известь») может быть представлен двумя реакциями:

СаО + Н2О → Са(ОН)2 ; (2-4)

Na2CО3 + Са(ОН)2 D 2NaOH + СаСО3↓ (2.5)

Сульфид натрия в цехе каустизации не претерпевает никаких изменений. Продуктом каустизации является белый щелок - раствор гидроксида и сульфида натрия. Карбонат кальция выпадает в осадок и отделяется от белого щелока в виде известкового шлама, после чего белый щелок направляется в варочный цех. Этим замыкается цикл регенерации; содопродуктов и серы.

Известковый шлам не относится к числу дорогостоящих сырьевых ресурсов, однако практиковавшееся раньше удаление его в отвал считается сейчас совершенно неприемлемым из-за загрязнения больших территорий. Все современные предприятия регенерируют известь из известкового шлама путем обжига. При температуре выше 1000 °С карбонат кальция разлагается по эндотермической реакции:

СаСО3 → СаО + СО2 , (2.6)

и образовавшийся оксид кальция может быть возвращен в цех каустизации, замыкая еще один технологический цикл. Операцию обжига производят в известерегенерационных печах. На технологической схеме показана туннельная вращающаяся печь. Источником тепловой энергии служит вводимое в печь топливо: жидкое (нефть, мазут) или газообразное (природный газ, генераторный газ). Для поддержания горения подается воздух. Дымовые газы, состоящие, главным образом, из азота, диоксида углерода, остаточного кислорода и паров воды, после тщательной очистки выбрасываются в атмосферу через дымовую трубу.

Характерной особенностью рассматриваемой схемы производства сульфатной целлюлозы является ее замкнутость по расходуемым реагентам. Около половины перерабатываемой древесины превращается в техническую целлюлозу. Остальная часть древесного вещества в виде растворенных органических соединений сжигается, давая большое количество тепловой энергии, частично конвертируемой в электроэнергию. Заметим, что предприятия средней мощности, вырабатывающие четверть миллиона тонн целлюлозы в год, сжигают в виде отходов около одного миллиона кубометров древесины в год. Получаемой при этом электроэнергии более чем достаточно для обеспечения, всех энергетических потребностей целлюлозно-бумажного комбината. При высокой стоимости тепловой и электрической энергии сжигание органической части щелока становится вполне рентабельным способом утилизации органических веществ.

К расходуемым сырьевым ресурсам относится топливо для обжига известкового шлама и воздух, подаваемый в СРКА и известерегенерационную печь. Удаляемые продукты: вода (в виде конденсата выпарной установки), газообразные продукты горения (диоксид углерода и водяной пар), а также азот и кислород в виде дымовых газов выбрасываются в атмосферу. К сожалению, ни одно предприятие в мире не работает в таком идеальном режиме. На всех этапах производства имеются источники потерь химикатов. К основным источникам потерь можно отнести:

- унос серосодержащих соединений со сдувочными тазами из варочных установок;

- унос содопродуктов с недостаточно промытой целлюлозой;

- yнoc содо- и серосодержащих соединений и органических веществ с грязным конденсатом выпарной установки;

- унос содо- и серосодержащих веществ с дымовыми газами СРКА в виде золы и газообразных соединений серы (оксидов SО2 и SО3, сероводорода H2S);

- унос известковой пыли с дымовыми газами изВестерёгене-рационных печей.

Потери содопродуктов и серы возмещаются добавлением природного сульфата натрия к черному щелоку перед сжиганием щелока, отсюда произошло название рассматриваемого способа производства целлюлозы.

Потери извести компенсируются добавками природного известняка (карбоната кальция) к известковому шламу непосредственно перед подачей последнего в известерегенерационную печь.

Помимо отрицательных экономических последствий для предприятий, связанных с затратами на компенсирующие добавки сульфата натрия и известняка, потери химикатов влекут за собой очень вредные последствия для окружающей среды. Особенно это относится к уносу серосодержащих соединений: оксидов серы, сероводорода, метилсернистых соединений (о последних будет сказано в следующей главе).

Серьезными загрязнениями являются также хлорсодержащие и другие отходы отбельного цеха.

Эти обстоятельства, ранее игнорировавшиеся, заставили предприятия и фирмы на протяжении нескольких последних десятилетий вкладывать большие средства в создание и эксплуатацию сооружений для глубокой очистки сточных вод и газовых выбросов.

Дополнительная литература

Непенин Ю.Н. Технология целлюлозы. Т. 2. Производство сульфатной целлюлозы. - М.: Лесная пром-сть, 1990. - 600 с.

Варка целлюлозы

Дата добавления: 2021-03-18; просмотров: 960;