Термическая обработка

Цель: повысить твёрдость материала

Нагрев до 850°С - аустенизация для изменения структуры материала

Закалка при 40°C - быстрое охлаждение для закрепления структуры материала и получения более значительной твёрдости

Отпуск при 170° C - повторный нагрев для уменьшения влияния теплового удара (закалки) на внутреннюю структуру и стабилизации свойств материала

3. Шлифование придаёт окончательную форму обрабатываемым кольцам и улучшает состояние поверхности (шероховатость). Технологические операции производятся с помощью различных абразивных инструментов.

Процесс сборки подшипника.Конечным этапом производства подшипника является его сборка, состоящая из следующих операций:

- соединение различных элементов подшипника

- выполнение дополнительных работ (смазка, маркировка)

На всех перечисленных этапах производства работы выполняются в соответствии с требованиями по обеспечению качества.

Сборка подшипника - достаточно тонкая и тяжелая операция. Подшипник является элементом, не предназначенным для ремонта (в смысле периодической переборки). Точность сборки требует подбирать элементы подшипника парами.

Последовательность сборки подшипника(рис. 65 - а, б, в, г, д):

1. Шарики, тела качения подшипника, размещаются на беговой дорожке внешнего кольца подшипника (рис. 65, а). Окончательное их распределение будет обеспечено сепаратором (на заднем плане полусепаратор).

2. Вставка внутреннего кольца подшипника (рис 65, б). По условиям монтажа количество вращающихся тел качения (шариков, роликов) ограничено. При очень большом количестве шариков и роликов монтаж будет невозможен, даже если кажется, что для них есть место.

3. Внутреннее кольцо подшипника центрируется опорой на шарики, укладываясь на сегмент окружности, образованный шариками (рис. 65, в). Этот сегмент не должен превышать 180° - еще одно ограничение количества шариков-тел качения подшипника.

4. С целью окончательного кольцевого распределения в соответствии с сепаратором подшипника шарики раздвигаются (рис. 65, г).

5. Две части сепаратора подшипника вставляются с одной и с другой стороны, затем соединяются сваркой или пайкой в соответствии с размерами, качеством и требованиями конструкции подшипника (рис. 65, д).

а) б)

в) г) д)

Рис.65. (а, б , в, г, д) . Последовательность сборки подшипника

Зазор в подшипнике определяется как расстояние, на которое наружное кольцо подшипника может быть смещено относительно внутреннего кольца, при отсутствии нагрузки. Смещение в радиальном направлении называется радиальным зазором (рис. 66, б). Смещение в осевом направлении – осевым зазором (рис. 66, а).

Небольшой зазор всегда необходим для избежания контакта металла с металлом в подшипнике между движущимися частями. Поэтому, прежде чем выбрать подшипник, необходимо внимательно изучить, что его окружает.

а) б)

Рис. 66. Зазор в подшипнике:

а) осевой б) радиальный

Разный зазор необходим для:

- посадки с натягом;

- увеличения вала или уменьшения корпуса под воздействием температуры;

- использования в качестве вала или корпуса других материалов, например алюминия;

- компенсации номинального смещения подшипника относительно других частей.

Подшипники выбираются согласно требуемой скорости вращения, динамической и статической нагрузкам. Определенно, подшипники нельзя выбрать случайным образом. Каждый тип подшипника сконструирован для выполнения определенной работы. Неправильно выбранный подшипник в большинстве случаев быстро выйдет из строя.

Посмотрим на основные типы нагрузок, которые действуют на каждый подшипник (рис. 67, а,б). На самом деле их существует всего три типа:

а)б) в)

Рис. 67. Основные типы нагрузок:

а) радиальная б)осевые в)комбинированные

Общие сведения. Наряду с высокими точностью обработки и качеством отделки рабочих поверхностей металл для деталей подшипников качения и термическая обработка их являются основными факторами, определяющими срок службы подшипников. При работе подшипников качения кольца, шарики и ролики подвергаются: а) воздействию высоких удельных нагрузок переменного характера, вследствие чего в металле возникают явления усталости, в частности развивается контактное выкрашивание; б) износу от трения; в) химическому износу вследствие контакта с атмосферой или смазкой, содержащей примеси; г) абразивному износу; д) напряжениям от раздавливающей нагрузки.

Для изготовления деталей подшипников применяют стали ШХ15 (0,95–1,05% С; 1,30–1,65% Сr; 0,2–0,4% Мn; 0,17– 0,37% Si) и ШХ15СГ (0,95–1,05% С; 1,30–1,65% Сr; 0,9–1,2% Мn; 0,40–0,65% Si); в обеих сталях содержится не более 0,02% 5 и 0,027% Р. После ковки структура стали – пластинчатый перлит и тонкая разорванная карбидная сетка, твердость НВ 255–340, обрабатываемость стали с такой структурой и твердостью затруднена.

Для снижения твердости до НВ 178–207 и получения структуры зернистого перлита, обеспечивающей хорошую обрабатываемость, заготовки подвергают отжигу при 780–800° С с последующим медленным охлаждением (15–25° С/ч) в интервале температур 650–760° С. Ускоренное охлаждение при отжиге (100–300° С/ч) вызывает образование мелкодисперсной структуры с повышенной твердостью. Очень медленное охлаждение (~5° С/ч) приводит к образованию крупнозернистого перлита; такая структура обладает низкой твердостью, но неблагоприятна для последующей закалки. Нормальной структурой после отжига является структура мелкозернистого перлита.

На процесс закалки подшипниковых деталей влияет хром. Хром увеличивает количество избыточных карбидов в структуре стали и уменьшает чувствительность к перегреву. Вследствие присадки хрома уменьшается критическая скорость закалки и увеличивается прокаливаемость. Небольшая критическая скорость закалки необходима для того, чтобы можно было детали закаливать в масле. При закалке в масле происходит частичный отпуск мартенсита, что снижает напряжения.

Температура закалки подшипниковых сталей колеблется в пределах 790–870°С в зависимости от массы деталей: чем крупнее деталь, тем выше температура закалки. Охлаждение проводится в масле (кольца, ролики) или в растворе соды, или поваренной соли в воде (шарики). После закалки и отпуска твердость HRC 62–65. Оптимальной структурой закаленной подшипниковой стали является скрытокристаллический мартенсит с равномерно распределенными мелкими избыточными карбидами.

12.7. Металлические сплавы в ДВС

Поршневые ДВС состоят из механизмов и систем, выполняющих заданные им функции и взаимодействующих между собой. Основными частями такого двигателя являются кривошипно-шатунный механизм и газораспределительный механизм, а также системы питания, охлаждения, зажигания и смазочная система.

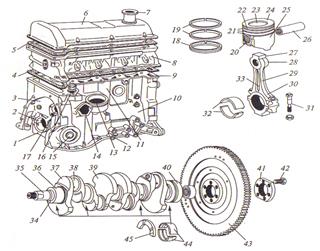

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала (рис . 68.).

Рис. 68: 1,6 —крышки; 2— опора; 3,9— полости; 4,5 — прокладки; 7 — горловина; 8, 22, 28, 30 — головки; 10 — картер; 11 — блок цилиндров; 12 — 16, 20 — приливы; 17, 33 — отверстия; 18, 19 — кольца; 21 — канавки; 23 — днище; 24 — поршень; 25 — юбка; 26 — палец; 27 — шатун; 29 — стержень; 31, 42 — болты 32, 44 — вкладыши; 34 -коленчатый вал; 35, 40 — концы коленчатого вала; 36,38 — шейки; 37 — щека; 39 — противовес; 41 — шайба; 43 — маховик; 45 - полукольцо

Блокцилиндров11 с картером, отливаются из алюминиевого сплава (АЛ9) отдельно от цилиндров. Цилиндрами являются легкосъёмные чугунные гильзы.

Гильзы цилиндров изготовляются методом центробежного литья из:

-серых и малолегированных чугунов (СЧ20, СЧ25) перлитной структуры со среднепластинчатым неориентированным графитом, с добавками хрома, молибдена, фосфора, меди, ванадия для повышения износо- и коррозионной стойкости поверхности цилиндра;

-азотируемых сталей;

-алюминиевых заэвтектических сплавов с протравливанием рабочих поверхностей цилиндра до появления на них вкраплений кремния для повышения износостойкости.

Головка цилиндров 8 является одним из наиболее нагруженных элементов двигателя. Она нагружается усилиями от предварительной затяжки, воспринимает и передает на анкерные связи усилия от давления газов.

В головках из чугуна температура поверхности камеры сгорания достигает 350 ° С, перепады температур между отдельными точками доходят до 150 °С, а градиенты температур составляют 6...10 К/мм. В головках из алюминиевых (АК6М2, АЛ4) сплавов, обладающих лучшей теплопроводностью, максимальные температуры не превышают 300 °С, перепады температур достигают 60 ° С, а градиенты температур 1,5...2 К/мм. Более благоприятное тепловое состояние головок из алюминиевых сплавов позволяет успешно использовать их в двигателях, форсированных наддувом.

Прокладки 4 служат для предотвращения прорыва газов и охлаждающей жидкости между головкой и блоком цилиндров.

В автотракторных двигателях в основном используют прокладки следующих конструкций:

• цельнометаллические в виде листа из мягкой стали, меди или алюминия;

• наборно-металлические, представляющие собой набор (пакет) нескольких тонких листов мягкого металла;

• прокладки с основой в виде сетки или перфорированного листа из стали или алюминия с наполнителем из листов графитизированного термостойкого картона. Для повышения прочности картон пропитывают резиной или специальными связующими жаростойкими материалами.

Поршень 24 служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска).

К материалам поршней предъявляются следующие требования: малая плотность, высокая прочность, низкая склонность к трещинообразованию и усталости, термо- и износостойкость, малая теплопроводность, невысокий коэффициент линейного расширения, низкая стоимость материала и технологии изготовления поршня. С учетом специфики работы поршней для их изготовления в настоящее время в основном используют:

- сплавы алюминия с кремнием (ЖЛС, АК10М2Н) — силумины двух видов: доэвтектические с содержанием кремния 11...14% и заэвтектические — 17...25%.

- чугун в качестве материала для поршней по сравнению с алюминиевым сплавом обладает следующими положительными свойствами: более высокими твердостью и износостойкостью, жаропрочностью, одинаковым коэффициентом линейного расширения с материалом цилиндра.

- керамика, для изготовления поршней, наилучшим образом отвечает требованиям, предъявляемым к материалам поршневой группы. Это малая плотность при высоких прочности, термо-, химико- и износостойкости, теплопроводности и оптимальном значении коэффициента линейного расширения.

Поршневой палец 26 - служит для шарнирного соединения поршня с верхней головкой шатуна.

Пальцы ДсИЗ изготовляют из среднеуглеродистых сталей 45 и 40ХА. Их наружная поверхность закаливается ТВЧ на глубину 1,0...1,5 мм для получения твердости HRC 52...60. Для пальцев дизелей и форсированных ДсИЗ используют легированные стали 15Х, 15ХА, 18Х2Н4МА и 12ХЗА, которые цементируют на глубину 1,0.-1,7 мм. Их поверхностная твердость достигает HRC 56...65. Дополнительная цементация пальца и полировка его внутренней поверхности позволяют повысить усталостную прочность на 15...20%. Поршневые пальцы, изготовляемые из азотируемых сталей, после соответствующей термообработки имеют на 35...45% большую усталостную прочность.

Поршневые кольцауплотняют полость цилиндра, исключат прорыв газов в картер двигателя (компрессионные 19) и попадание масла в камеру сгорания (маслосъемное 18).

В качестве материала для поршневых колецв основном применяют специальный серый высокопрочный чугун, который обладает стабильными показателями прочности и упругости при рабочей температуре в течение всего срока службы кольца, высокой износостойкостью в условиях граничного трения, хорошими антифрикционными свойствами, способностью достаточно быстро и эффективно прирабатываться к поверхности цилиндра. Легирующие добавки Сr, Ni, Mo, W способствуют повышению его жаропрочности до 340 °С. Наличие значительной части углерода в виде пластинчатого графита приводит к повышению адсорбирующих и смазывающих качеств поршневого кольца, а также снижает его чувствительность к концентраторам напряжений.

Шатун27 служит для соединения поршня с коленчатым валом и передачи усилий между ними. В процессе работы двигателя шатуны подвергаются интенсивным знакопеременным нагрузкам от газовых и инерционных сил ; имеют повышенные до 100... 120 ˚С рабочие температуры.

Для изготовления шатунов двигателей с искровым зажиганием применяются стали 45, 45Г2, 40Г, 40Х, 40ХН, 40Р; для дизелей — легированные стали с высоким пределом прочности 18Х2Н4МА, 18Х2Н4ВА, 40Х2Н2МА, 40ХНЗА, 40Х2МА. Заготовки шатунов получают ковкой в штампах и подвергают механической и термической обработке (объемная закалка и высокотемпературный отпуск). Для повышения усталостной прочности шатуны обдуваются дробью и иногда полируются.

Шатунные подшипники скольжения компонуются из двух тонкостенных вкладышей.

Вкладыши бывают биметаллическими (стальная основа и антифрикционный слой) и триметаллическими (стальная основа, промежуточный, обычно медно-никелевый, и антифрикционный слои).

Болты выполняются из хромистых и хромоникельмолибденовых сталей З0Х, 35Х, 40Х, 45Х, 40ХНМА штамповкой на холодновысадочных автоматах с последующей накаткой резьбы и термической обработкой (закалка и высокий отпуск).

Коленчатый вал34 воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.).

В качестве материалов для изготовления коленчатых валов двигателей используют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА. Для коленчатых валов двигателей с искровым зажиганием достаточно широко используют серые (СЧ75-50-03) и ковкие чугуны. Преимуществами чугунных валов являются меньшая стоимость, снижение припусков на механическую обработку и экономия стального проката.

Повышение усталостной прочности коленчатого вала может быть достигнуто закалкой шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском. При использовании среднеуглеродистых сталей и при закалке ТВЧ эффективным способом упрочнения галтелей является их пластическая деформация обкаткой роликами.

Значительное повышение надежности коленчатых валов достигается за счет азотирования, при котором усталостная прочность увеличивается в 1,5...2 раза и более чем на 20% возрастает износостойкость шеек.

Маховикобеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Маховик 43 представляет собой массивный диск, отлитый из чугуна (СЧ20, СЧ26). На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером.

Газораспределительный механизм(рис. 69.) обеспечивает своевременный впуск горючей смеси в цилиндр и удаление из него продуктов сгорания.

Рис. 69. Газораспределительный механизм автомобиля с цепным приводом: 1,22 - клапаны; 2- головка;3 – стержень; 4,20 – втулки; 5 –колпачок; 6 – шайбы; 7,8,17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 - корпус; 14 - распределительный вал; 15- шейка; 16 - кулачок ; 18 – болт; 19 - гайка; 21 -пластина; 23 - кольцо; 24, 27, 28- звездочки; 25 - цепь, 26 – успокоитель; 29 - палец; 30 - башмак; 31 - натяжное устройство

Распределительный вал 14 вращается на пяти опорах в специальном корпусе 13, укрепленном на головке цилиндров в девяти точках.

Изготовляются либо из малоуглеродистых (15Х, 20Х, 15Н2М, 12ХНЗА), либо из среднеуглеродистых (40, 45, 45Х) сталей. Заготовку распределительного вала получают ковкой в штампах с последующей механической обработкой опорных шеек и кулачков по копиру. Цикл термохимической обработки — цементация для малоуглеродистых сталей и поверхностная закалка ТВЧ для среднеуглеродистых сталей на глубину 2...6 мм до твердости HRC 50...60. Затем опорные элементы вала (кулачки и шейки) шлифуются и полируются.

Клапаны1, 22 (впускной и выпускной), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке блока цилиндров наклонно в один ряд.

Клапаны подвергаются воздействию циклически меняющихся высоких интенсивных механических и тепловых нагрузок. Средняя за цикл температура головки впускного клапана на наиболее напряженных режимах работы ДВС достигает 300...420 °С. Для их изготовления используются стали 38ХС, 40ХН, 50ХН, 40ХН2МА, 40Х9С2, 40Х10С2М. Средняя температура головки выпускных клапанов в двигателях с искровым зажиганием может достигать 800...850°С (500...600°С в дизелях).

В связи с этим выпускные клапаны выполняют из жаропрочныx и коррозионно-стойких сплавов: 30Х13Н7С2, 45Х14Н14В2М, 45Х22Н4МЗ, ЭП 322, 55Х20Г9АН4. Для повышения долговечности и износостойкости на рабочую поверхность головки клапана и торец стержня наносят сплавы ЭП 869 (стеллит), ВЗК, Х20Н80 (нихром).

Направляющие втулки- выполняются спеканием из хромистой или хромоникелевой керамики с последующим сульфидированием и графитизацией путём проваривания в масле, содержащем раствор коллоидного графита. Пористая структура втулок позволяет хорошо удерживать смазку. Для предотвращения попадания в цилиндры по стержням впускных клапанов их уплотняют манжетами из маслобензостойкой резины.

Пружины клапанов - предназначены для компенсации инерционных сил, вызывающих разрыв кинематической связи между элементами МГР в фазе замедления клапана при его приближение к точке верхнего выстоя.Заготовки пружин получают методом холодной навивки полированной проволоки диаметром 3...6 мм из сталей С65, С65Г или 50ХФА. Пружины подвергаются закалке и среднему отпуску до HRC 40…48. Для повышения усталостной прочности пружины обдуваются стальной дробью. С целью защиты от коррозии пружины оксидируют, оцинковывают или кадмируют.

Штанги - представляют собой стержень трубчатого сечения, изготовляемый из алюминиевого сплава (дюралюминия). В верхний и нижний концы стержня запрессовывают стальные наконечники, имеющие на нижнем конце сферическую поверхность, а на верхнем в зависимости от конструкции узла привода коромысла сферическую головку или сферическое гнезд. Опорные поверхности наконечников термически обрабатывают до HRC 50...60, шлифуют и полируют.

Толкатели - изготавливают из малоуглеродистых сталей 15Х и 20Х, хромоникелевых сталей 12ХН3А и серого чугуна. Опорную поверхность чугунных толкателей отбеливают. Боковые и внутренние поверхности толкателей из малоуглеродистых сталей цементируют, а из среднеуглеродистых сталей – закаливают ТВЧ до HRC 50…60. Опорную поверхность стальных толкателей наплавляют легированным отбеленным чугуном.

Коромысла - представляют собой двуплечие. Коромысла имеют подшипниковые втулки из оловянистой бронзы. Заготовки коромысел отливают из чугуна или штампуют из сталей 20Х, 40Х,45. Опорные поверхности подвергают термообработке до HRC 50…60.

12.8. Металлические сплавы в кузове и шасси

В процессе эксплуатации автомобилей рабочие поверхности большинства их деталей подвержены изнашиванию под влиянием сил трения, коррозионных воздействий и других причин. Кроме того, многие детали воспринимают при работе значительные динамические нагрузки, возникающие при сгорании газов в камере сгорания цилиндров двигателей, из-за действия инерционных сил, в результате частотных колебаний, при торможении автомобиля, ударах колес о препятствия (неровности дороги) и по другим причинам. Многие детали воспринимают систематические переменные нагрузки и поэтому могут подвергаться усталостным разрушениям. К таким деталям в первую очередь следует отнести продольные балки и поперечины рам, рессорные листы, пружины подвески, полуоси и др.

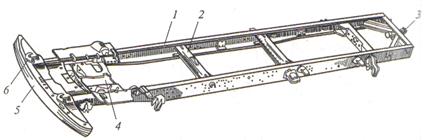

Материалы основных деталей рам (рис.70.)грузовых автомобилей:

Лонжероны (Сталь 14Г2АФ, 19ХГС, 12ГЮТ, 15ГЮТ)

Поперечины (Сталь 14Г2, 12ГС, 20ЮА)

Бампера (Сталь 20, 25)

Рис. 70. Лонжеронная рама: 1 – лонжерон; 2,4 – поперечины; 3 – буксирное устройство;5 – буфер; 6 - крюк

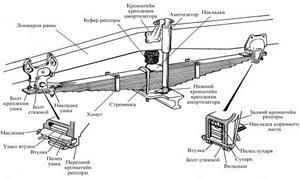

Материалы основных деталей подвески (рис. 71.)грузовых автомобилей:

Рессорные листы (Сталь 50ХГА, 60С2, 60С2ХГ)

Пружины подвески (Сталь 60С2А, 60С2ГФ)

Пластины торсиона (Сталь 50ХФА)

Рис. 71. Передняя подвеска

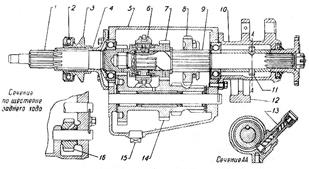

Материалы основных деталей коробок передач (рис. 72.)автомобилей:

Картер (СЧ15, СЧ20, СЧ25, АК12М2)

Крышки картеров (СЧ15, СЧ20, АЛ4, АЛ9, АК12М2)

Первичный вал (Сталь 30Х, 35Х, 40Х, 19ХГН, 25ХГМ)

Вторичный вал (Сталь 40Х, 20ХГНР, 60ПП)

Промежуточный вал (Сталь 20Х, 35Х)

Шестерни (Сталь 30Х, 35Х, 15ХГН2ТА)

Ось шестерен заднего хода (Сталь 40, 45Х, 19ХГМ)

Каретки синхронизатора (Сталь 30Х, 25ХГТ)

Шестерни, каретки синхронизатора, первичные и вторичные валы и блок шестерен промежуточного вала подвергаются обычно газовому цианированию или цементации, закалке и низкотемпературному отпуску с обеспечением поверхностной твердости на зубьях в пределах 56—64 ИКС (точные значения чисел твердости зависят от марки стали и режима термической обработки).

Оси шестерен и блоков шестерен могут подвергаться цианированию или цементации с последующей закалкой и низкотемпературным отпуском (применительно к сталям 25ХГМ, 15ХГН2ТА, 19ХГН и т. п.) или закалкой ТВЧ (стали 45, 40Х). Поковки перечисленных выше стальных деталей, кроме вторичных валов, подвергаются нормализации, поковки вторичных валов проходят улучшение.

Рис. 72. Продольный разрез коробки передач:

1 – первичный вал, 2 – подшипник выключения сцепления, 3 – муфта, 4 – крышка переднего подшипника, 5 – картер коробки, 6 – синхронизатор, 7 – шестерни второй передачи, 8 – шестерня-каретка первой передачи и заднего хода, 9 – вторичный вал, 10 – задняя крышка, 11 – шестерня привода спидометра, 12 – кронштейн, 13 – угловой редуктор привода спидометра, 14 – блок шестерен, 15 – пробка сливного отверстия, 16 – шестерня заднего хода.

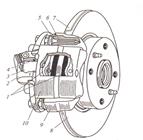

Материалы основных деталей колесных тормозов и ступиц колес(рис.73.):

Ступицы колес (КЧ35-10, КЧ37-12, КЧ50-4, ВЧ50)

Тормозные барабаны (СЧ15, СЧ20, СЧ25, КЧ50-4)

Тормозные колодки (Сталь 08кп, 25,20, КЧ35-10)

Главные и колесные тормозные цилиндры гидротормозов изготовляются из серого чугуна, обычно марок СЧ15 или СЧ20 (для автомобилей ВАЗ из чугуна СЧ26). Поршни гидроцилиндров изготовляются из алюминиевых или цинковых сплавов, в частности марок АЛЮВ, Д1Т, ЦАМ4.1 и др. (для автомобилей ВАЗ из стали 12ХН).

Рис. 73. Передний тормозной механизм переднеприводных автомобилей ВАЗ: 1 – колодки; 2 – цилиндр; 3 – поршень; 4- кольцо; 5, 15 – колпачки; 6 –палец; 7 – щит; 8 – тормозной диск; 9 – направляющая; 10 – суппорт.

Материал основных деталей карданных передач (рис. 74.)автомобилей:

Трубы (Сталь 20, 15, 08кп)

Крестовины карданного шарнира (18ХГТ, 20Х, 15ХГН2ТА)

Вилки (Сталь С40)

Скользящие вилки (Сталь 30Х)

Шлицевые наконечники (Сталь 30Х, 40Х)

Фланцы вилки (Сталь 35, 40 ,45)

Рис. 74. Карданная передача

Характерная термическая обработка крестовин карданного шарнира — газовая цементация или цианирование, закалка и низкотемпературный отпуск; поковки подвергаются нормализации.

Карданные вилки и шлицевые наконечники обычно подвергаются нормализации, иногда улучшению.

Шлицевые наконечники и наружные шлицы скользящих вилок могут закаливаться ТВЧ.

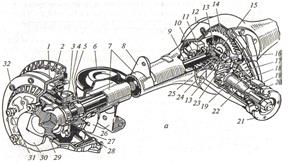

Материал основных деталей задних мостов автомобилей(рис.75.):

Картер главной передачи (КЧ35-10, КЧ45-7, КЧ37-12)

Картер заднего моста (Сталь 10, 30, 08кп, 40Х, 40Л)

Конические шестерни главной передачи (Сталь 20ХН2М, 20ХГНР, 25ХГНМТ)

Цилиндрические шестерни главной передачи (Сталь 18ХГТ, 25ХГНМТ)

Полуоси (Сталь 35, 40, 35Х2ГСМА,38ХГС)

Шестерни и полуоси (Сталь 20ХН2М, 18ХГТ, 20ХГНР)

Сателлиты (Сталь 20ХН2М, 19ХГН, 18ХГТ)

Крестовина (Сталь 30Х, 40Х, 19ХГН)

Чашка дифференциала (КЧ35-10, ВЧ-50, КЧ37-12)

Рис. 75. Задний ведущий мост легковых автомобилей ВАЗ:

1 — тормозной барабан; 2, 77 - кольца; 3, 11, 19 — подшипники; 4, 21 — фланцы; 5, 21 - манжеты; 6 — чашка; 7 — балка; 8, 26 — кронштейны; 9 — полуось; 10, 31 гайки; 12 — крышка; 13 — сателлит; 14, 15, 22 — шестерни; 16 — картер; 18 - втулка; 23 — ось; 24 — шайба; 25 — корпус; 27 — пластина; 28 — щит; 29 — болт; 30 — колпак; 32 — окно

Шестерни главной передачи и бортовых передач обычно подвергаются газовой цементации (у автомобилей ВАЗ — нитроцементации), закалке и низкотемпературному отпуску с обеспечением поверхностной твердости 56—62 ИКС , (точные значения зависят от марки стали); шестерни дифференциала могут подвергаться также газовому цианированию (при тех же последующих операциях) ; для крестовин и осей сателлитов, если они изготовлены из малоуглеродистой стали, применяется такая же химико-термическая обработка, как и для шестерен дифференциала; при изготовлении указанных деталей из средне-углеродистых сталей применяется закалка ТВЧ; поковки всех перечисленных деталей проходят нормализацию.

Поковки полуосей всех марок автомобилей подвергаются в качестве термической обработки улучшению; шлицы перед шлифованием их базовых поверхностей (сборочных баз) в большинстве случаев подвергаются закалке ТВЧ.

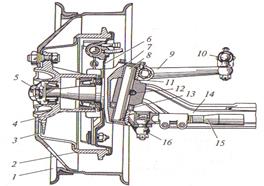

Материал основных деталей передних неведущих мостов грузовых автомобилей (рис. 76.):

Балки передней оси (Сталь 30Х, 45, 40Х,40Л);поворотная цапфа ( Сталь 35Х, 40Х,45Х);шкворни поворотных цапф (Сталь 18ХГТ, 40, 45);рычаги рулевого управления (Сталь 30Х, 40Х, 45Х);продольная рулевая тяга (Сталь 35, 20, 35);поперечная рулевая тяга (Сталь 20,35,45)

Рис.76. Передний управляемый мост грузовых автомобилей ГАЗ: 1— колесо; 2 - тормозной барабан; 3 — ступица; 4, 13 — подшипники; 5 - гайка; 6 — щит; 7 — цапфа; 8 - шкворень; 9, 16 — рычаги; 10, 15 - тяги; 11- шайба; 12 — стопор; 14 — балка

Балки передней оси, поворотные цапфы (кулаки), рулевого управления в качестве термической обработки подвергаются улучшению с обеспечением поверхностной твердости (в зависимости от марки стали) до 269-321 НВ. Шкворни подвергаются поверхностной закалке ТВЧ или для стали 18ХГТ цементации, закалке и низкотемпературному отпуску.

Материал основных деталей рулевых механизмов автомобилей(рис.77.):

Материал основных деталей рулевых механизмов автомобилей(рис.77.):

Картер рулевого механизма (КЧ35-10, КЧ37-12, АЛ9, АК9)

Крышка картера (АЛ4, КЧ37-12, АЛ4, КЧ35-10)

Червяк (Сталь 18ХГ,35Х, 20ХН3А)

Вал рулевого механизма (Сталь 25ХГТ, 20)

Вал рулевой сошки (Сталь 18ХГТ, 30Х, 40Х)

Рулевая сошка (Сталь 40Х, 30Х, 35Х)

Рис. 77. Рулевой механизм легковых автомобилей ВАЗ повышенной проходимости: 1- сошка; 2,13 – манжеты; 3- втулка; 4 – картер; 5,12 – валы: 6 – ролик; 7 – винт; 8 – гайка; 9 – пробка; 10,16 – крышки; 11 - червяк; 14,18 – подшипники; 15 – регулировочные прокладки; 17 - ось

Червяки рулевых механизмов обычно подвергаются жидкостному или газовому цианированию, закалке (в масло) и низкотемпературному (высокому) отпуску.

Вал рулевой сошки может подвергаться газовому цианированию или цементации, закалке (в масло) и низкотемпературному (высокому) отпуску.

Вопросы для повторения раздела.

1. Какова технология термообработки коленчатых валов?

2. Какие из чугунов используются для производства коленчатых валов? Укажите режим термообработки и структуру после нее.

3. Укажите факторы, которые необходимо учитывать при выборе стали для изготовления зубчатых колес.

4. Какие технологии используют для термообработки зубчатых колес?

5. Обоснуйте технологию изготовления полуосей.

6. Какие стали используют для производства клапанов двигателей внутреннего сгорания?

7. С какой целью производится алитирование головки клапана?

8. Назовите способы упрочнения пружин и рессор.

9. Как можно избежать коробление пружин?

10. Какие стали и почему используются для изготовления деталей подшипников качения?

Медь и ее сплавы.

Медь – металл красного (светло-розового) цвета с плотностью 8,94 г/см3, имеющий кристаллическую решетку ГЦК, без полиморфных превращений и температурой плавления 1083°С.

Широкое применение меди обусловлено рядом ее ценных свойств и прежде всего высокой электро- и теплопроводностью. Медь принято считать эталоном электрической проводимости и теплопроводности по отношению к другим металлам. Медь обладает высокой пластичностью, хорошей коррозионной стойкостью, удовлетворительной жидкотекучестью. Медь и ее сплавы хорошо обрабатываются давлением, свариваются всеми видами сварки и легко поддаются пайке. На поверхности меди образуется плотная оксидная пленка, поэтому медь имеет высокую коррозионную стойкость в пресной и морской воде, в атмосферных условиях и различных химических средах (органических кислотах, едких щелочах). Однако медь не противостоит воздействию азотной и соляной кислот, концентрированной серной кислоты, аммиака. Недостатком меди является сравнительно плохая обрабатываемость резанием.

Электрическая проводимость меди зависит от содержания примесей. При наличии даже небольшого количества примесей электрическая проводимость резко падает. По ГОСТ 859-78 в зависимости от содержания примесей различают следующие марки меди: М00 (99,99% Сu), М0 (99,97% Сu), М1 (99,9% Сu), М2 (99,7% Сu), М3 (99,5% Сu). Наиболее чистую медь марок М00, М0, М1, содержащую не более 0,1% примесей, применяют для проводников тока различных теплообменников. Медь остальных марок, более загрязненная примесями, пригодна только для производства сплавов различного состава и качества (М3, М4).

Наиболее часто встречающиеся в меди элементы подразделяют на две группы:

1. Растворимые в меди элементы алюминий (Al), железо (Fe), никель (Ni), стронций (Sr), цинк (Zn), серебро (Ag) повышают прочность и твердость меди и используются для легирования сплавов на медной основе.

2. Нерастворимые элементы свинец (Pb), висмут (Bi) ухудшают механические свойства меди. Висмут и свинец даже в тысячных долях процента резко ухудшают способность меди обрабатываться путем прокатки или волочения. С этими элементами медь образует легкоплавкие эвтектики, которые, располагаясь по границам зерен, при нагреве расплавляются и вызывают красноломкость меди, т.е. приводят к разрушению металла при горячей деформации. Висмут, будучи хрупким металлом, охрупчивает медь и ее сплавы. Свинец, обладая низкой прочностью, снижает прочность медных сплавов, однако вследствие хорошей пластичности не вызывает их охрупчивание. Кроме того, свинец улучшает антифрикционные свойства и обрабатываемость резанием медных сплавов, поэтому его применяют для легирования.

Механические свойства меди в большей степени зависят от ее состояния и в меньшей от содержания примесей. В отожженном виде медь весьма пластична (δ = 50%, HB50, σв = 240 МПа). В деформированном состоянии (при наклепе) пластичность меди понижается, но прочность повышается (δ=2-5 %, HB120, σв = 500 МПа). Исходные свойства меди восстанавливают путем отжига при температуре 600…700°С.

13.1. Общая характеристика и классификация медных сплавов.

Для повышения прочностных свойств медь легируют цинком, оловом, алюминием, марганцем, железом, кремнием, никелем. Повышая прочность медных сплавов, легирующие элементы практически не снижают, а некоторые из них (цинк, алюминий) увеличивают пластичность. Высокая пластичность – отличительная особенность медных сплавов. По прочности медные сплавы уступают сталям. Сплавы меди устойчивы против коррозии, обладают хорошими антифрикционными, технологическими и механическими свойствами и широко используются в качестве конструкционных материалов.

По технологическим свойствам медные сплавы подразделяют на деформируемые (обрабатываемые давлением) и литейные. Из деформируемых медных сплавов изготавливают трубы, листы, ленту, проволоку, из литейных путем литья различные фасонные детали.

По способности упрочняться с помощью термической обработки медные сплавы делятся на упрочняемые и неупрочняемые термической обработкой.

По химическому составу медные сплавы подразделяют на две основные группы: латуни и бронзы.

Медные сплавы маркируют по химическому составу, используя буквы для обозначения элементов и числа для указания их массовых долей. В медных сплавах буквенные обозначения отличаются от обозначений, принятых для сталей. Алюминий в них обозначают буквой А, бериллий – Б, железо – Ж, кремний – К, магний – Мг, марганец – Мц, медь – М, мышьяк – Мш, никель – Н, олово – О, свинец – С, серебро – Ср, сурьма – Су, фосфор – Ф, цинк – Ц, цирконий – Цр, хром – Х.

13.2. Латуни.

Латунями называют сплавы меди с цинком, а иногда с добавками небольшого количества других элементов. Из цветных сплавов латуни являются самыми распространенными.

По назначению и технологическим признакам латуни подразделяются на деформируемые и литейные.

Латуни маркируются буквой Л. В деформируемых латунях, не содержащих кроме меди и цинка других элементов, за буквой Л ставиться число, показывающее среднее содержание меди. В многокомпонентных латунях после Л ставятся буквы – символы элементов, а затем числа, указывающие содержание меди и каждого легирующего элемента. Например, латунь марки Л68 содержит 68% меди, остальное цинк. Латунь ЛЖМц 59-1-1 содержит 59% меди, 1% железа, 1% марганца, остальное – цинк. В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставиться непосредственно за буквой, обозначающей его. Например, латунь ЛЦ40Мц3А содержит 40% цинка, 3% марганца, 1% алюминия, остальное – медь.

|

|

Цвет (от красноватого до светло-желтого) и механич

Дата добавления: 2016-12-16; просмотров: 6809;