Коррозионностойкие (нержавеющие) стали.

К этой группе относят стали которые обладают высокой стойкостью против коррозии в атмосферных условиях, в морской и речной воде, в растворах солей, кислот и щелочей. Основным легирующим элементом всех марок нержавеющих сталей является хром. От коррозии стали предохраняет тонкая, но плотная пленка окислов Cr2O3, которая образуется на поверхности тщательно обработанных деталей, однако хрома должно быть не менее 12%, в противном случае пленка не будет сплошной.

Антикоррозионные свойства хромистых сталей повышаются введением в их состав никеля. В связи с этим различают хромистые и хромоникелевые стали.

Из стали 12Х13 изготавливают клапаны гидравлических прессов, лопаток гидравлических и паровых турбин.

Из сталей марок 20Х13, 30Х13, 40Х13 – режущий, мерительный и хирургический инструмент, пружины, предметы домашнего обихода.

Хромоникелевые стали 12Х18Н9, 17Х18Н9Т, 12Х18Н10Т применяют для изготовления деталей сваркой, работающих в особо агрессивных средах.

Вопросы для повторения раздела.

1. Как классифицируются легированные стали?

2. Укажите марки и назначение цементуемых сталей.

3. Каково назначение улучшаемых сталей?

4. Укажите эксплуатационное назначение высокомарганцовистой стали.

5. Назовите основные требования, предъявляемые к рессорно-пружинным сталям и их маркировку.

6. Какие требования предъявляют к стали для изготовления подшипников?

7. Укажите маркировку и назначение коррозионостойких сталей.

11. Инструментальные стали.

К инструментальным сталям относят стали, предназначенные для изготовления режущего, измерительного, штампового и других инструментов. Основными свойствами этих сталей является твердость, вязкость, износостойкость, теплопроводность (красностойкость), прокаливаемость.

Стали для режущего инструмента должны обладать высокой твёрдостью, превышающей твердость обрабатываемого материала. Режущая кромка инструмента всё время находится в соприкосновении со снимаемой стружкой, т.е. происходит непрерывное трение и износ поверхности режущей кромки инструмента. Поэтому сталь для режущего инструмента, кроме высокой твёрдости, должна иметь высокую износостойкость. В процессе резания механическая энергия превращается в тепловую и вследствие этого нагревается инструмент, обрабатываемая деталь и стружка.

Инструментальные стали по назначению делятся на три группы: углеродистые и легированные стали для режущих инструментов; быстрорежущие стали; штамповые стали и отдельная группа – твердые сплавы.

11.1. Углеродистые инструментальные стали.

Углеродистые инструментальные стали производят качественными: У7, У8, У9, У10, У11, У12, У13 и высококачественными: У7А, У8А, У9А, У10А, У11А, У12А, У13А.

Высокая твердость (HRC 62-65) инструментальных сталей достигается в результате закалки. Стали У7, У8 подвергаются полной закалке, стали У9-У13 – неполной закалке. Закалку углеродистой стали проводят в воде или водных растворах солей и щелочей, так как она имеет малую устойчивость переохлаждённого аустенита. После закалки структура углеродистых сталейУ7, У8 состоит мартенсита и избыточного карбида (цементита). Избыточные карбиды повышают износостойкость стали. В структуре закаленных углеродистых сталей имеется также небольшое (до5-8%) количество остаточного аустенита, но так как его мало, твёрдость стали не снижается.

Критический диаметр изделий из углеродистых сталей не превышает 15мм. Поэтому эти стали применяют для изготовления мелких инструментов с поперечным сечением до 25мм с незакалённой сердцевиной. При несквозной прокаливаемости меньше деформация инструмента при закалке. Инструмент с незакалённой вязкой сердцевиной обладает большей устойчивостью к ударам и вибрациям.

После закалки инструмент из углеродистой стали подвергают низкотемпературному отпуску. В зависимости от назначения инструмента и требуемой твердости температура отпуска может изменяться в определенных пределах.

Для уменьшения внутренних напряжений при сохранении высокой

твердости достаточен отпуск при 150...180° С в течение 1-2 часов. Такой

отпуск проводят для инструментов, работающих с небольшими ударными

нагрузками. Для инструментов, для которых требуется достаточно высокая

твердость и повышенная вязкость, применяют отпуск при температурах до

220...240°С. Инструменты, работающие с ударными нагрузками, отпускают

при 250...320°С.

Так как инструмент из углеродистой стали теряет твердость при нагреве выше 200°C условия работы его должны быть такими, чтобы режущая кромка в процессе работы не нагревалась выше 200°С, т.е. резание следует проводить при небольших скоростях.

Из качественных углеродистых инструментальных сталей изготавливают несложные по конфигурации режущие и измерительные инструменты. Более сложные инструменты изготавливают из высококачественных инструментальных сталей.

Для режущего инструмента (фрезы, зенкеры, сверла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический инструмент и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12 и У13). Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвертки, топоры, молотки изготовляют из сталей У7, У8.

11.2. Легированные инструментальные стали.

Легированные инструментальные стали получают на базе углеродистых

инструментальных сталей путем легирования их хромом, вольфрамом,

ванадием, марганцем, кремнием и другими элементами. Легирование

приводит к большей устойчивости переохлажденного аустенита и большей

прокаливаемости, чем у углеродистых инструментальных сталей. Эти стали

отличаются также повышенной вязкостью, меньшей склонностью к

деформациям и трещинообразованию при закалке. Из легированных

инструментальных сталей марок 9ХС, ХВГ, Bl, XB5 и других

изготавливают различные режущие инструменты, имеющие сложную

конфигурацию.

Для получения массивного инструмента и инструмента сложной формы предназначена сталь 9ХС (0,95-1,25% С; 1,2-1,6% Is).

Стали марок ХВГ (0,9% С; 0,9-1,2% Сr; 1,2-1,6% W; 0,8-1,1% Мn) и ХГ относятся к малодеформирующимся. Их используют для изготовления калибров, длинных метчиков, бритвенных ножей и лезвий и другого инструмента, для которого весьма важно сохранение размеров в процессе термической обработки, а также для изготовления деталей точных приборов.

Сталь ХВ5 (1,25-1,50% С) называется алмазной, обладает исключительно высокой твердостью в закаленном состоянии (HRC 67-69). Применяется для изготовления фильер холодного волочения, отделочного инструмента, снимающего стружку с твердых материалов (белый чугун, стекло, камень).

11.3. Быстрорежущие стали.

Быстрорежущие стали широко используют для изготовления режущего инструмента, обладающего большой твердостью и работающего при высоких скоростях резания. При обработке с большими скоростями резания твердых материалов и при снятии стружки большого сечения режущая кромка инструмента нагревается до высокой температуры. Поэтому режущий инструмент, работающий в тяжелых тепловых условиях, следует изготовлять из стали, обладающей красностойкостью, т.е. способностью сохранять высокую твердость при нагреве до высокой температуры (600...650° С). Для обеспечения красностойкости сталь легируют большим количеством вольфрама в сочетании с молибденом и ванадием. Кроме этих элементов все быстрорежущие стали легированы хромом (примерно 4%), а некоторые - кобальтом. Среднее содержание углерода во всех быстрорежущих сталях несколько меньше 1%.

Быстрорежущие стали (high speed steel) маркируют буквой Р (rapid – быстрый), выпускают следующих марок: Р6, Р9, Р12, Р18 (цифра в марке стали означает процент вольфрама – основного легирующего элемента).

Вольфрам - дефицитный и дорогой элемент, поэтому его содержание в быстрорежущей стали стремятся уменьшить. Частично вольфрам заменяют молибденом из расчета, что 1% молибдена оказывает такое же влияние на свойства быстрорежущей стали, как 1,5-1,6% вольфрама. Содержание молибдена в быстрорежущих сталях обычно не превышает 5%. Такое сочетание вольфрама и молибдена имеется в широко применяемой стали Р6М5.

Быстрорежущие стали условно разделяют на стали умеренной красностойкости и стали повышенной красностойкости. В первую группу входят стали, легированные вольфрамом и молибденом и с небольшим содержанием ванадия (1-2%): Р18, Р12, Р9, Р6М5. Эти стали сохраняют высокую твердость (не ниже HRC 60) при нагреве до 620°С.

В настоящее время основной маркой быстрорежущих сталей (80% от общего объема производства) является Р6М5. Для повышения эксплуатационных свойств сталь дополнительно легируют азотом (Р6АМ5).

В группу сталей повышенной теплостойкости входят стали с высоким (> 2%) содержанием ванадия, а также стали, дополнительно легированные кобальтом (Р9К5, Р12ФЗ, Р18К5Ф2 и др.). Стали этой группы сохраняют высокую твердость при нагреве до 630.. .650°С.

Быстрорежущие стали по структуре в отожженном состоянии относятся к карбидному (ледебуритному) классу сталей. В их структуре имеется эвтектика (ледебурит), в состав которой входят карбидообразующие элементы - хром, вольфрам, ванадий, кобальт, молибден.

Эвтектика, которая располагается в виде сетки по границам зерен, снижает вязкость стали, поэтому литая быстрорежущая сталь отличается повышенной хрупкостью. При горячей обработке давлением (ковке) сетка эвтектики дробится и первичные (эвтектические) карбиды распределяются в структуре более равномерно.

Горячедеформированную быстрорежущую сталь подвергают отжигу при 840...860° С для снижения твердости, облегчения обрабатываемости резанием и подготовке структуры к закалке. Структура после отжига мелкозернистый сорбитообразный перлит, состоящий из феррита и мелких карбидов, и избыточные карбиды - вторичные и первичные. Твердость стали после отжига должна быть не более НВ 255-285.

В настоящее время все шире применяют быстрорежущие стали, полученные методом порошковой металлургии. В этих сталях карбидная фаза очень мелкая, что способствует более полному растворению карбидов в аустените и повышению теплостойкости. Основные порошковые стали, предложенные для замены сталей Р18 и Р6М5 – Р0М2ФЗ-МП, М6Ф1-МП, М6ФЗ-МП мало содержат дефицитного вольфрама. Несмотря на высокое содержание ванадия, стали хорошо шлифуются. Применяются и другие порошковые стали, например, Р6М5К5-МП и Р12МЗК8. Стойкость режущего инструмента из порошковых сталей по сравнению со стойкостью инструмента из аналогичных сталей обычного производства в 1,2-2 раза выше.

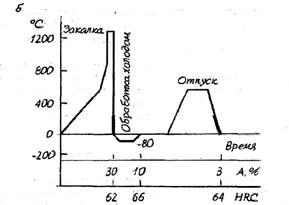

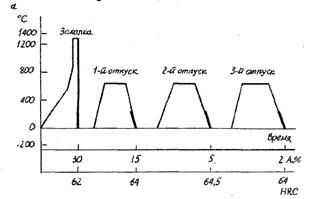

Инструмент, изготовленный из быстрорежущей стали, подвергают закалке и трехкратному отпуску (рис. 55, а).

Быстрорежущие стали обладают пониженной теплопроводностью, медленный или ступенчатый нагрев позволяет выровнять температуру по сечению инструмента и предупредить образование больших внутренних напряжений. При ступенчатом нагреве инструмент подогревают при 800...850°С. Для сложной формы инструмента применяют два подогрева: при 500°С и 800...850° С. Быстрый окончательный нагрев позволяет предупредить окисление и обезуглероживание стали. Выдержку при высокой температуре в интервале температур 1210...1290°С дают очень непродолжительную (10-12 с на каждый миллиметр диаметра или наименьшей толщины инструмента при нагреве в расплавленной соли).

Закаливают инструмент из быстрорежущей стали в масле. Для инструмента сложной формы применяют ступенчатую закалку с выдержкой при 450...500°С в течение 2-5 мин в соляной ванне для выравнивания температуры по сечению инструмента и дальнейшим охлаждением на воздухе.

Структура быстрорежущей стали после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4% С, нерастворенных избыточных карбидов и остаточного аустенита.

Сохранение в структуре закаленной стали большого количества остаточного аустенита объясняется тем, что аустенит высоколегированный и для него температура начала мартенситного превращения Мн выше комнатной температуры, а температура конца мартенситного превращения Мн - ниже 0°С.

Отпуск при 500...560°С приводит снова к повышению твердости до HRC 63-65. Такое повышение твердости обменяется выделением из мартенсита дисперсных специальных карбидов. К этому превращению добавляется также превращение остаточного аустенита. Высоколегированный остаточный аустенит достаточно устойчив при температурах отпуска до 500°С. В процессе выдержки при отпуске с температурой 550...570° С из аустенита выделяются в дисперсном виде специальные карбиды. Аустенит обедняется углеродом и легирующими элементами и становится менее устойчивым. В процессе охлаждения от температуры отпуска остаточный аустенит превращается в мартенсит (вторичная закалка). Превращение не заканчивается полностью при однократном отпуске. Для того, чтобы достигнуть почти полного превращения остаточного аустенита в мартенсит, необходимо двух-трехкратное повторение отпуска при 550...570° С с выдержкой при каждом отпуске 45-60 мин (рис. 55, а). Следует отметить, что аустенит превращается в мартенсит не при нагревании и не в процессе выдержки, а во время охлаждения.

Цикл термической обработки быстрорежущей стали может быть сокращен, если сразу после закалки сталь обработать холодом при -75° С...-80° С. В этом случае вместо трехкратного отпуска назначают однократный отпуск (рис. 55, б).

Микроструктура стали после закалки и отпуска состоит из мартенсита и карбидов. Если температура отпуска или во время выдержки недостаточны (сталь недоотпущена), то в структуре сохраняется некоторое количество остаточного аустенита. При отпуске выше 600°С твердость быстрорежущей стали снижается в связи с распадом мартенсита и коагуляцией выделившихся карбидов.

11.4. Штамповые стали.

Штампами называют инструменты, изменяющие форму материала без снятия стружки. Стали, используемые для изготовления штампового инструмента, должны обладать высоким сопротивлением пластической деформации и износостойкостью, а в некоторых случаях (при разогреве) и повышенной теплостойкостью. При больших размерах штампов стали должны иметь высокую прокаливаемость и незначительно изменять свой объем при закалке.

Штамповые стали, применяемые при изготовлении инструментов для обработки металлов давлением, делятся на два класса в зависимости от условий деформирования металла: в холодном или горячем состоянии.

11.4.1. Стали для штампов холодного деформирования.

К инструменту, деформирующему металл в холодном состоянии, относятся вытяжные, вырезные, гибочные, формовочные, высадочные штампы, дыропробивные пуансоны, обрезные матрицы, ножи для резания материалов, волочильные доски, ролики для накатывания резьбы и д.р.

Рис. 55. Режимы термической обработки инструмента из быстрорежущей стали:

а - с трехкратным отпуском; б - с обработкой холодом

Все штамповые стали для холодного деформирования являются высокоуглеродистыми, заэвтектоидными, а количество легирующих элементов определяется необходимой износостойкостью и прокаливаемостью стали.

Для обработки малопрочных материалов используют стали У10, У11, У12.

Более крупные и сложные по форме штампы, предназначенные для работы в более тяжелых условиях, изготавливают из легированных сталей повышенной прокаливаемости (X, ХВГ, 7ХГ2ВМ и др.). Штампы из легированных сталей закаливают в масле, что предохраняет их от образования трещин и значительного изменения размеров.

Для изготовления инструмента, который должен иметь высокую твердость и повышенную износостойкость, а также малую деформируемость при закалке (дыропрошивные матрицы и пуансоны, матрицы глубокой высадки листового металла, матрицы и пуансоны глубокой высадки вырубных и просечных штампов сложной конфигурации и др.), применяют стали высокой прокаливаемости и износостойкости Х12М, Х12Ф1,Х6ВФ.

Для инструментов, работающих с большими ударными нагрузками (пневматические зубила, ножи для холодной резки металла, обжимные матрицы и др.), применяют стали повышенной вязкости. В эту группу входят хромокремнистые стали (4ХС, 6ХС) и стали, дополнительно легированные вольфрамом: 4ХВ2С, 5ХВ2С, 6ХВ2С. Повышения вязкости достигается снижением содержания в сталях углерода (0,4-0,6%) и повышением температуры отпуска (температура закалки 840...900°С).

Для изготовления рабочих частей штампов широко используют металлокерамические твердые сплавы с более высокой твердостью, чем инструментальные стали (твердые сплавы группы ВК с содержанием кобальта не менее 15%).

11.4.2. Стали для штампов горячего деформирования.

К инструменту, деформирующему металл в горячем состоянии, относятся штампы для кузнечного производства, которые деформируют металл, предварительно нагретый до высоких температур (1000º...1150°С). В процессе работы штампы подвергаются воздействию сложных напряжений (сжатию, растяжению, изгибу) и истирающему действию горячего металла. Кроме того, при пластической деформации рабочая часть штампа значительно нагревается. Поэтому сталь для изготовления кузнечных штампов должна иметь высокие механические свойства (прочность, вязкость, износостойкость), не только при обычных, но и при повышенных температурах, т.е. быть теплостойкой.

Теплостойкие стали применяют для изготовления тяжелонагруженного прессового инструмента, а также штампов для горизонтально-ковочных машин. Из них также изготовляют детали пресс-форм для литья под давлением магниевых, алюминиевых и медных сплавов.

При кратковременном воздействии горячего металла на штамп используют стали 5ХГМ, 5ХНМ, 5ХНВ, 5ХНВС и др. Все стали содержат одинаковое количество углерода 0,5-0,6%, что дает возможность получить требуемую твердость и прочность при достаточной вязкости.

Из этих сталей изготавливают молотовые штампы, для которых характерны большие размеры и работающие со значительными ударными нагрузками при умеренном разогреве рабочих поверхностей (примерно до 400°С).

Долговременное воздействие ударных нагрузок выдерживают стали 4Х2В5ФМ, 4ХЗВФ2М2, ЗХ2В8Ф и др.

11.5. Твердые сплавы.

Для изготовления твердых сплавов используют метод порошковой металлургии. Для этого порошки карбидов вольфрама (WC), титана (ТС) и тантала (ТаС) смешивают с кобальтом (Со), прессуют в формы и затем запекают при 1500...2000°С.

Применение твердых сплавов позволяет не только увеличить скорость обработки, но и значительно повысить износостойкость обрабатывающего и штампового инструмента. Износостойкость твердых металлокерамических сплавов увеличивается с ростом твердости и в 10 - 15 раз превышает значения, характерные для быстрорежущей стали. Сохраняется она до 800...1000°С.

Твердые сплавы делятся на три группы: одно-, двух- и трехкарбидные.

Однокарбидные твердые сплавы, которые содержат карбиды вольфрама, называют вольфрамокобальтовыми (группа ВК). В марках ВК2, ВК4, ВК6, ВК10 цифра показывает процентное содержание кобальта, остальное - карбид вольфрама. Сплавы этой группы наиболее прочные, с увеличением содержания кобальта сплавы повышают сопротивление ударным нагрузкам, одновременно снижается износостойкость.

Сплавы ВК4, ВК6 рекомендуются для чернового точения, фрезерования, рассверливания, зенкерования при обработке чугуна, жаропрочных сплавов, цветных металлов и неметаллических материалов.

Сплав ВК8 применяют для чернового точения и других видов черновой обработки, а также для волочения и калибровки труб, прутков и проволоки.

Сплав ВК10 предназначается для изготовления быстроизнашивающихся деталей. Этот сплав характеризуется высокой эксплуатационной прочностью, но сравнительно низкой износостойкостью.

Таблица 10

| Сплав | WC | TiC | ТаС | Со | Твердость HRA, не менее | |

| Вольфрамокобальтовая группа (ВК) | ||||||

| ВК3 | - | - | 89,5 | |||

| ВК4 | - | - | 89,5 | |||

| ВК6 | - | - | 88,5 | |||

| ВК8 | - | - | 87,5 | |||

| ВК10 | - | - | 87,0 | |||

| Титановольфрамокобальтовая группа ( ТВК) | ||||||

| Т30К4 | - | 92.0 | ||||

| Т15К6 | - | 90,0 | ||||

| Т5К10 | - | 88,5 | ||||

| Титанотанталовольфрамокобальтовая группа (ТТК) | ||||||

| ТТ7К12 | ||||||

| ТТ8К6 | 90,5 | |||||

| ТТ20К9 | 89,0 |

Двухкарбидные твердые сплавы помимо группы ВК содержат еще карбиды титана, поэтому их называют титановольфрамокобальтовыми (группа ТВК). В марках Т5К10, Т15К6, Т30К4 цифры после буквы Т показывают процентное содержание карбидов титана, после К – содержание металлического кобальта, остальное - карбиды вольфрама. Эти сплавы менее прочны и более износостойки, чем сплавы первой группы.

Титановольфрамовые сплавы применяют для чистового (Т30К4) и чернового (Т15К6, Т5К10) точения, фрезерования и строгания стали.

Трехкарбидные твердые сплавы содержат еще и карбиды тантала и поэтому называются титанотанталовольфрамокобальтовыми (группа ТТК). В марках ТТ7К12, ТТ8К6, ТТ20К9 цифра перед К показывает суммарное процентное содержание карбидов титана и тантала, после К - содержание металлического кобальта, остальное - карбиды вольфрама. Сплавы обладают повышенной прочностью, износостойкостью и вязкостью.

Состав (массовая доля основных компонентов, %) и твердость HRA некоторых твердых сплавов даны в таблице 10.

Титанотанталовольфрамокобальтовые сплавы применяют при черновой и чистовой обработке труднообрабатываемых материалов, в том числе жаропрочных сплавов и сталей.

Разработаны твёрдые сплавы, не содержащиеся дефицитного вольфрама. Безвольфрамовые твердые сплавы на основе Ti + Ni + Mo – сплав ТН-20 (цифра показывает суммарное содержание Ni и Mo) и на основе карбонитрида титана Ti(NC) + Ni + Mo – KHT- 16. Никель и молибден образуют связывающую матрицу, применяются при получистовом и чистовом точении и фрезеровании сталей и цветных металлов.

Вопросы для повторения раздела.

1. Каковы достоинства и недостатки углеродистых инструментальных сталей?

2. Назовите преимущества легированных сталей для режущего инструмента по сравнению с углеродистыми.

3. Укажите марки быстрорежущих сталей.

4. Каким образом достигается упрочнение быстрорежущих сталей?

5. Каким требованиям должна отвечать сталь для штампов деформирования в холодном состоянии? Приведите примеры марок сталей.

6. Укажите стали для штампов горячего деформирования.

7. Что собой представляют твердые сплавы?

8. Назовите классификацию и назначение твердых сплавов.

9. Какие Вы знаете безвольфрамовые твердые сплавы?

Дата добавления: 2016-12-16; просмотров: 2664;