Термическая обработка деталей машин.

12.1. Коленчатые валы.

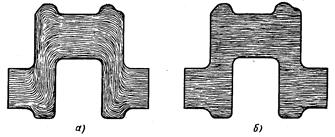

Коленчатые валы работают в условиях высоких нагрузок, а шейки вала подвергаются интенсивному износу. Термическая обработка коленчатых валов преследует две цели: повысить их прочность и износостойкость. Изготовляют коленчатые валы из стали и из высокопрочного чугуна. Коленчатые валы автомобильных и тракторных двигателей, компрессоров изготовляют из сталей 45, 50Г, 30ХГ2, 47ГТ, 40ХН и др. (горячей штамповкой). Благодаря штамповке получается хорошая макроструктура - волокна металла не перерезаются, а соответствуют конфигурации вала (рис. 56).

Рис. 56. Схема макроструктуры коленчатого вала:

а – штампованного; б – вырезанного из заготовки.

После штамповки валы подвергают нормализации – нагреву до температуры выше точки АС3 на 40–50° С и последующему равномерному охлаждению на воздухе. Применяют также нормализацию штампованных заготовок коленчатых валов с использованием тепла после горячей штамповки. Например, штампованные заготовки валов из стали 45 подвергают нормализации в специальной щелевой нормализационной печи с подвесным конвейером. Перед поступлением в рабочую камеру печи, нагретую до 850° С, штампованные заготовки валов проходят через специальный коридор, где охлаждаются с 1050–1100° С до 600–650° С. После нормализации штампованные заготовки проходят через камеру предварительного охлаждения и выдаются на воздух.

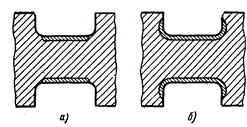

После нормализации штампованные заготовки для обработки поступают на металлорежущие станки, а затем шатунные и коренные шейки валов подвергают поверхностной закалке при индукционном нагреве, для чего применяют автоматизированные установки, на которых производят последовательный нагрев и охлаждение каждой шейки. Время нагрева и охлаждения шеек регулирует реле времени. За счет сокращения длительности охлаждения проводится самоотпуск шеек (температура самоотпуска 240–250° С). Для закалки коленчатых валов в поточной линии устанавливают специальные станки. Получают закаленный слой толщиной 3–5 мм, а твердость поверхности шеек HRC 56–62, микроструктура слоя – мелкоигольчатый мартенсит. Если закаленный слой не доходит до переходной поверхности (рис. 57, а), то вредные напряжения растяжения, выходящие на поверхность в месте обрыва закаленного слоя, располагаются вблизи переходной поверхности.

Литые коленчатые валы из высокопрочного магниевого чугуна по сравнению со стальными штампованными валами имеют преимущества, а поэтому находят широкое применение в двигателях, например автомобилей, тепловозов и т. п. Наиболее благоприятной структурой высокопрочного чугуна является структура зернистого перлита с шаровидным графитом. Структура зернистого перлита может быть получена только при определенном химическом составе и термической обработке высокопрочного чугуна.

Рис. 57. Расположение закаленного слоя на шейке вала

Рекомендуется следующий химический состав высокопрочного магниевого чугуна для коленчатых валов автомобильных двигателей: 3,4–3,6% С; 2–2,2% Si; 1,15–1,3% Мn; 0,15–0,25% Сr; 0,03–0,06% Мg; менее 0,005% S; менее 0,12% Р. Повышенное содержание марганца в чугуне необходимо для повышения стойкости эвтектоидного цементита, чтобы при термической обработке происходила сфероидизация, а не графитизация эвтектоидного цементита.

Термическая обработка коленчатых валов проводится по следующему режиму: нормализация – нагрев до 950–960° С, выдержка 8 ч, охлаждение со скоростью 30–60° С/мин до 600° С; отпуск – нагрев до 725–740° С, выдержка 8 ч, охлаждение на воздухе. Получаемая структура – зернистый перлит и шаровидный графит, твердость НВ 207–241.

Термическую обработку коленчатых валов целесообразно проводить в печах с защитной атмосферой, и для уменьшения коробления нагревать коленчатые валы на специальных поддонах.

12.2. Зубчатые колеса.

Зубчатые колеса из цементуемых сталей. Зубчатые колеса широко применяют в машинах, механизмах и приборах различных отраслей машиностроения. Наилучшая макроструктура зубчатых колес получается при штамповке, когда расположение волокон соответствует конфигурации колеса, так как в этом случае прочность на изгиб повышается.

При выборе стали для изготовления зубчатых колес необходимо учитывать ее стоимость, обрабатываемость, прокаливаемость и деформацию колеса при термической обработке. Так как основным элементом зубчатого колеса является зуб, применяемые стали и методы упрочнения должны обеспечивать высокую контактную и усталостную прочность, прочность при изгибе, ударе и износостойкость зуба.

Цементуемые зубчатые колеса изготовляют из сталей 20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, 30ХГТ, 20ХГР, 18Х2Н4ВА и др.

Для подготовки структуры к обработке колес на металлорежущих станках и для улучшения механических свойств готовых зубчатых колес штампованные заготовки перед обработкой на металлорежущих станках подвергают термической обработке — отжигу (полному, изотермическому) или нормализации, или нормализации с высоким отпуском.

Наилучшей для резания (получение наименее шероховатой поверхности металла) является структура после изотермического отжига по режиму: нагрев до температуры в точке АС3 + 50° С, выдержка, кратковременное переохлаждение до 480—500° С и изотермическая выдержка при 580—600° С.

Зубчатые колеса из хромомарганцетитановых сталей (18ХГТ, 25ХГТ, 30ХГТ) подвергают газовой цементации (при температуре 920–950° С) с непосредственной закалкой из цементационной печи после предварительного подстуживания до 840–860° С. После закалки зубчатые колеса подвергают отпуску при 180–200° С. На поверхности достигается твердость HRC 56–62, а в сердцевине HRC 30–45 (нижний предел для стали 18ХГТ, верхний – для стали 30ХГТ). Микроструктура цементованного слоя – мелкоигольчатый мартенсит с мелкими включениями карбидов и небольшим количеством остаточного аустенита; сердцевины – сорбит (для стали 18ХГТ) и троостосорбит (для стали 30ХГТ).

Зубчатые колеса из хромоникелевых сталей 12Х2Н4А, 20Х2Н4А и других непосредственной закалке не подвергают – получается большое количество остаточного аустенита, что снижает твердость поверхности зуба. Поэтому зубчатые колеса из этих сталей после цементации охлаждают на воздухе, подвергают высокому отпуску при 600–650° С (для подготовки структуры цементованного слоя под закалку; во время отпуска происходит распад остаточного аустенита и мартенсита и выделяются карбиды), закаливают в масле от 800–820° С и подвергают низкому отпуску при 180–200° С.

Для уменьшения деформации зубчатых колес применяют следующие способы: 1) ступенчатую закалку; нагретые зубчатые колеса охлаждают в ванне с маслом или расплавленной солью с температурой 150–180° С и после выдержки в ванне для выравнивания температуры по сечению зубчатого колеса до температуры ванны охлаждают на воздухе до температуры 20° С; 2) закалку на специальных фиксирующих оправках, которые устанавливают в отверстии зубчатого колеса; 3) ступенчатую закалку в сочетании с фиксирующими оправками; зубчатое колесо помещают на оправку после выдержки его в горячей среде и затем охлаждают до температуры 20° С вместе с оправкой.

Зубчатые колеса из улучшаемых сталей. Зубчатые колеса изготовляют из улучшаемых сталей, например 45, 40Х, 40ХН и др., а также из стали 55ПП пониженной прокаливаемости. В зависимости от условий работы зубчатые колеса подвергают различной термической обработке: нормализации, улучшению, закалке и низкому отпуску, цианированию (нитроцементации) с последующей закалкой и отпуском.

Зубчатые колеса, работающие при низких скоростях и малых давлениях, изготовляют из стали 45 и подвергают нормализации при 850–870° С (твердость НВ 170–217) или улучшению – закалке в воде от 820–840° С и отпуску при 520–550° С (НВ 220–250). Зубчатые колеса, работающие при значительных изгибающих нагрузках и небольших скоростях, изготовляют из легированных среднеуглеродистых сталей и подвергают улучшению–закалке в масле и отпуску при 600–650° С (НВ 230–260). Зубчатые колеса, работающие при средних скоростях, средних давлениях и небольших ударных нагрузках, изготовляют из легированных среднеуглеродистых сталей. Режимы термической обработки зубчатых колес из этих сталей следующие: а) закалка в масле и отпуск при 180–200° С (НRС 50–55); б) цианирование (нитроцементация) при 830–850° С, закалка в масле и отпуск при 180–200° С (HRC 55–60); толщина слоя должна быть в пределах 0,2–0,3 мм, для чего необходима выдержка 30–50 мин при цианировании и 1–2 ч при нитроцементации.

Большое распространение в заводской практике получила поверхностная закалка зубчатых колес при индукционном нагреве. Закалка в этом случае проводится двумя методами: 1) со сквозным нагревом зубьев; 2) с нагревом только контактных поверхностей зуба (закалка «по зубу») или с одновременным нагревом контактных поверхностей и впадины (закалка «по впадине»).

12.3. Полуоси.

Полуоси являются тяжело нагруженными деталями, к которым предъявляются требования высокой статической и усталостной прочности, а также достаточно высокой твердости и износостойкости. Полуоси изготовляют ковкой-штамповкой, в результате чего направление волокон весьма точно повторяет внешние очертания детали, придавая ей наибольшую прочность. Поковки полуосей, изготовленных из легированных сталей (например, из стали 40ХГТР), подвергают нормализации (880° С) с последующим отпуском при 680–700° С. После обработки на металлорежущих станках полуоси подвергают объемной термической обработке по режиму: нагрев 860–880° С, закалка в масле, отпуск при 220°С с получением твердости HRC 50–52 или отпуск при 450–500° С с охлаждением в горячей (50° С) воде в связи с отпускной хрупкостью с получением твердости HRC 42–45. Полуоси из среднеуглеродистых сталей и подвергают поверхностной индукционной закалке с низким отпуском.

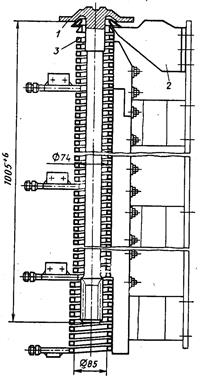

Рис. 58. Индуктор для нагрева под закалку полуоси автомобиля

Наиболее прогрессивной является технология поверхностной закалки при глубинном нагреве полуосей из стали регламентированной прокаливаемости марки 47ГТ (0,44–0,50% С; 0,9–1,2% Мn; £0,17% Si, 0,06–0,12% Тi). Для поверхностной закалки при глубинном нагреве полуосей применяют специальный станок-автомат. Нагрев полуоси 1 (рис. 58) осуществляется в индукторе, состоящем из одновитковой секции 2 для нагрева переходной поверхности фланца и многовитковой секции 3 для нагрева стержня (зазор 13 мм) и шлицевого конца (зазор 15 мм). Температура нагрева 890° С, общая выдержка 78 с.

12.4. Клапаны двигателей внутреннего сгорания.

Клапаны имеют грибовидную форму. Обычно их штампуют, в результате чего волокна располагаются соответственно конфигурации клапана. По условиям работы на двигателе клапаны разделяют на выпускные и впускные.

Условия работы головки и стержня выпускного клапана различны. Головка клапана в процессе работы сильно нагревается (до 600° С и выше), стержень изнашивается, а конец стержня изнашивается и сминается. Поэтому материал выпускного клапана должен сохранять свои механические свойства при высоких температурах (обладать жаропрочностью), не подвергаться местной закалке при остывании, не давать остаточных

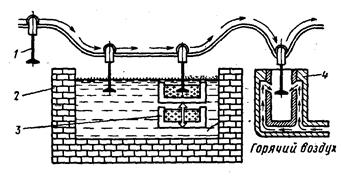

Рис. 59. Схема установки для алитирования клапанов

деформаций, не подвергаться коррозии при высоких температурах, обладать высоким сопротивлением износу и смятию. Указанным требованиям удовлетворяют окалиностойкие и жаропрочные стали 40Х9С2 и 40Х10С2М, из которых в основном и изготовляют выпускные клапаны.

Эти стали имеют высокие критические точки: для стали 40Х9С2, температура в точке АС1 900° С, а .в точке АС3 970° С; для стали 40Х10С2М температура в точке АС1 900° С, а в точке АС3 950° С. После штамповки клапаны подвергают отжигу при 850–900° С (НВ 197–241). Закалку клапанов проводят двойную – всего клапана и затем конца стержня. Первая закалка (всего клапана) от 1050–1100° С с охлаждением в масле, затем отпуск при 800–850° С с охлаждением в воде (для предотвращения отпускной хрупкости), HRC 30–36. Вторая закалка (конца стержня клапана на длине 4–7 мм) от 1050–1100° С с охлаждением в масле, затем отпуск при 720–750° С, HRC – 40. Нагрев конца стержня клапана для закалки проводится с помощью т. в. ч. или в установке для концевого нагрева в электролите.

Для повышения жаростойкости головку клапана целесообразно подвергать алитированию. На рис. 59 показана схема установки для алитирования клапанов методом погружения в расплавленный алюминий. Клапаны 1, предварительно обезжиренные паром, конвейером подаются к ванне 2 и погружаются головками в расплавленный флюс (40% NаС1, 40% КС1, 10% криолита А1F3·3NaFe, 10% фтористого алюминия А1F3), где выдерживаются 3 мин. В этой же ванне находится тигель 3 с расплавленным алюминием, который автоматически поднимается в тот момент, когда над ним проходит клапан и головка клапана погружается в расплавленный алюминий (температура 720–735° С) и выдерживается 5 с. Затем тигель 3 опускается, и клапан перемещается в камеру 4, где излишек алюминия сдувается горячим воздухом. В результате алитирования на поверхности головки клапана образуется слой общей толщиной 0,04–0,05 мм, состоящий из слоя чистого алюминия и диффузионного слоя химического соединения Fe2А15. В связи с тем, что условия работы головки и стержня клапана различны, а стержень в процессе работы не нагревается, для экономии жаропрочной стали клапаны иногда изготовляют сварными: головка из жаропрочной стали, а стержень из менее легированной стали (обычно из стали, применяемой для впускных клапанов).

Впускные клапаны изготовляют в основном из сталей 40Х и 40ХН. Клапаны из стали 40Х закаливают в масле от 850–870° С и отпускают при 600–630° С (HRC 30–36). Затем закаливают конец стержня клапана от 820° С с охлаждением в масле (HRC 40–45).

Термическую обработку впускных клапанов можно проводить с использованием тепла после штамповки. При таком способе осуществляют: 1) непосредственную закалку в масле после штамповки с предварительным подстуживанием до 800–850° С или без подстуживания и отпуск при 600–630° С; 2) изотермическую закалку по режиму: штамповка поковок, перенос их в изотермическую среду (щелочь или селитру) с температурой 390–500° С, выдержка 15 мин, охлаждение в воде, промывка в растворе

хромпика и окончательная промывка в проточной воде. Наиболее, целесообразным является первый вариант как более простой.

12.5. Пружины и рессоры.

Общие сведения.Пружины и рессоры испытывают в работе многократные знакопеременные нагрузки и после снятия нагрузки должны полностью восстанавливать свои первоначальные размеры. В связи с такими условиями работы металл, применяемый для изготовления пружин и рессор, должен обладать, кроме необходимой прочности в условиях статического, динамического или циклического нагружений, достаточно хорошей пластичности, высокими пределами упругости и выносливости и высокой релаксационной стойкостью, а при работе в агрессивных средах (атмосфере пара, морской воде и др.) должен быть также и коррозионно-стойким.

Высокие свойства (максимальные пределы упругости и выносливости) пружины и рессоры имеют при твердости HRC 40–45 (структура–троостит), которая достигается после закалки (с равномерным и полным мартенситным превращением по всему объему металла) и среднего отпуска при 400–500° С (в зависимости от стали).

Для изготовления пружин применяют углеродистые и легированные стали, а для приборов – сплавы цветных металлов, главным образом бериллиевую бронзу. Рессоры изготовляют только из легированных сталей.

Пружины и рессорные листы упрочняют следующими способами: 1) холодной пластической деформацией с последующим низкотемпературным нагревом (отпуском, старением); 2) закалкой с последующим отпуском (упрочнение в результате мартенситного превращения); 3) закалкой с последующим старением (упрочнение в результате дисперсионного твердения).

Упрочнение холодной пластической деформацией. Для изготовления средних и мелких витых пружин широко применяют патентированную проволоку (диаметром до 8 мм), изготовляемую из среднеуглеродистых сталей с содержанием марганца 0,3–0,6% и сталей 65Г и 70Г с содержанием марганца 0,7–1,0%, а также из углеродистых инструментальных сталей. После навивки в холодном состоянии пружины подвергают низкому отпуску (175–250° С, выдержка 15–20 мин в зависимости от диаметра проволоки) для снятия напряжений, повышения пределов упругости и выносливости, релаксационной стойкости и обеспечения стабильности размеров пружины.

Упрочнение закалкой с последующим отпуском. Для изготовления пружин, упрочняемых термической обработкой (закалкой и отпуском), применяют углеродистые (65, 75) и легированные (60С2А, 50ХФА, 60С2Н2А и др.) стали, для рессор – только легированные стали, для пружин, работающих в агрессивных средах–нержавеющие стали 30X13, 40X13, 12Х18Н10Т и др.

Углеродистые стали в связи с их малой прокаливаемостью применяют для изготовления пружин из проволоки диаметром до 6 мм. Преимущество кремнистой стали по сравнению с углеродистой – ее повышенная прокаливаемость и более высокие прочность и пластичность. Недостатком этой стали является повышенная склонность к образованию поверхностных дефектов при горячей обработке, обезуглероживанию и графитизации. В результате обезуглероживания наружной поверхности пружин или рессор резко снижается их сопротивляемость длительным нагрузкам. Поэтому нагрев пружин и рессор необходимо проводить с предохранением от обезуглероживания или (для устранения вредного влияния обезуглероженного слоя) подвергать их после термической обработки обдувке дробью.

Нержавеющие стали применяют для изготовления пружин, работающих в коррозионной среде и повышенных (до 400° С) температурах. Пружины из высокохромистых нержавеющих сталей мартенситного класса (30X13, 40X13 и др.) закаливают от температуры 1000–1050° С в масле (пружины из стали 40X13 можно охлаждать также и на воздухе); структура после закалки – мартенсит. Отпуск после закалки проводят в зависимости от условий работы пружин: при 550–500° С для пружин, работающих при повышенных температурах, и при 300–350° С – для пружин, работающих при температуре 20° С (при более высокой температуре отпуска понижается стойкость к коррозии под напряжением). Очень высокая прокаливаемость этих сталей позволяет изготовлять из них пружины больших сечений.

Цилиндрические пружины нагревают в горизонтальном положении. Для предупреждения коробления при нагреве на поду печи располагают швеллерные балки, на которые укладывают пружины. Для закалки пружин сжатия применяют приспособление, показанное на рис. 60, представляющее собой стальной стакан (внутренний диаметр которого на 0,3–0,4 мм больше наружного диаметра пружины, а высота на 10–12 мм больше высоты пружины) с отверстием в дне, равным среднему диаметру пружины. В приспособление помещают пружину и загружают его в печь. После нагрева до заданной температуры и выдержки приспособление вместе с пружиной вынимают из печи и охлаждают в масле (в горизонтальном положении при непрерывном покачивании). Закаленную пружину выталкивают из приспособления, нажимая на нее со стороны отверстия в стакане.

Коробление пружины, полученное при закалке (рис. 61, а), можно устранить при отпуске. Закаленную пружину надевают на оправку и зажимают клином (рис. 61, б). В таком состоянии осуществляют отпуск пружины. После отпуска на оправке коробление пружины, полученное при закалке, устраняется (рис. 61, в).

|

|

12.6. Детали подшипников.

Дата добавления: 2016-12-16; просмотров: 7602;