Целевое оценивание сценариев оптимизации технологической себестоимости сварки монтажных соединений корпуса судна

Одним из факторов, оказывающих влияние на стоимость постройки судна, является трудоемкость сварки монтажных стыков при формировании корпуса на построечном месте. Количество стыковых соединений в корпусах с продольной системой набора, преимущественно используемой в конструкции современных судов, больше, чем в корпусах, набранных при поперечной схеме, поэтому трудоемкость и стоимость стапельных сварочных работ возрастают. Это вызывает необходимость выбора наиболее экономичной технологии сварки уж на стадии технологической подготовки производства.

Аналитическая методика выбора оптимального варианта технологического процесса сварки на основе метода многокритериальной оптимизации и использования ряда целевых функций, характеризующихся числовыми показателями, изложена в [11,15]. Тем не менее, при условии корректного определения основной цели и критериев, определяющих эффективность технологических процессов, на ранних стадиях технологической подготовки производства предпочтительный вариант технологии сварки оперативно может быть определен путем качественного сравнения и анализа всех приемлемых вариантов.

Покажем возможность применения методики целевого оценивания сценариев-альтернатив для сравнения эффективности сварочных технологий и автоматизированного выбора предпочтительного варианта технологии сварки монтажных соединений на стадии технологической подготовки производства.

В настоящее время, в условиях часто изменяющейся номенклатуры строящихся на предприятии судов, складывается устойчивая тенденция управления производством с применением методов качественного анализа, к числу которых относятся сценарный подход и процедуры принятия решений в условиях неопределенности [22].

Сценарный подход не является строгим математическим описанием проблемной ситуации, однако позволяет формировать множество альтернативных вариантов развития ситуации и проводить качественный анализ вклада каждого из них в достижение цели. Методика целевого оценивания сценариев-альтернатив предусматривает выполнение следующих действий [19]:

– построение иерархической структуры целей путем последовательной декомпозиции главной цели на подчиненные подцели;

– определение степени достижения целей и коэффициентов влияния подцелей на достижение непосредственных надцелей;

– расчет для элементов иерархии степени достижения целей и определения на этой основе интегрального показателя эффективности сценариев.

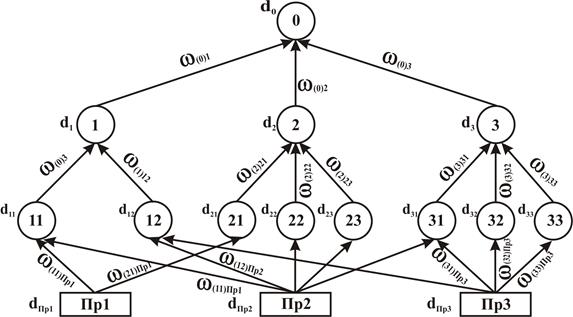

Декомпозиция главной цели на подчиненные подцели представлена на рис. 2.1. Здесь главная цель обозначена символом «0» и может быть достигнута путем реализации совокупности подцелей (1,2,3) и (11,12,21,22,23,31,32,33), опирающихся на проекты Пр1, Пр2, Пр3, выступающие в качестве альтернатив.

Связи отображаются стрелками, которые выходят из подцели и входят в надцели. Таким образом, в представленном графе всегда есть путь, который ведет из подцели в надцель, а главная цель является надцелью всех целей, входящих в иерархию.

При построении схемы декомпозиции цели используются следующие обозначения: di – степень достижения i-ой цели; ωij – коэффициент влияния j-ой подцели на достижение i-ой надцели, (например, ω(1)11 – коэффициент влияния подцели 11 на достижение цели 1).

Показатель достижения цели определяется следующим образом:

(2.1)

(2.1)

Коэффициенты влияния подцелей на достижение целей могут быть определены экспертным путем. При этом следует выполнить операцию их нормирования таким образом, чтобы сумма частных коэффициентов влияния подцелей на соответствующую надцель равнялась  .

.

Рис. 2.1. Декомпозиция главной цели на подчиненные подцели

Степень di достижения верхней цели определяется выражением:

(2.2)

(2.2)

Потенциальная эффективность сценария определяется интегральным показателем относительной эффективности вариантов (проектов) – Sk:

(2.3)

(2.3)

где Lok – множество простых путей  между элементом иерархии, который обозначает главную цель, и элементом, который обозначает базовый проект Прk k-ой альтернативы, символ h обозначает путь;

между элементом иерархии, который обозначает главную цель, и элементом, который обозначает базовый проект Прk k-ой альтернативы, символ h обозначает путь;  – произведение частных коэффициентов влияния вдоль этого пути.

– произведение частных коэффициентов влияния вдоль этого пути.

Для иерархии, представленной на рис. 2.1, можно записать следующие выражения для Sk:

(2.4)

(2.4)

Подстановка числовых значений позволяет получить количественные оценки эффективности сравниваемых альтернатив.

Применительно к задаче сравнения эффективности сварочных технологий и выбора оптимального варианта технологии сварки монтажных соединений в качестве главной (определяющей) цели выбрано снижение технологической себестоимости 1-го погонного метра сварного шва, а подцелями высшего уровня, позволяющими реализовать главную цель, являются:

– снижение трудоемкости основных (сварочных) и вспомогательных операций;

– сокращение количества операций технологического процесса;

– снижение затрат на сварочные материалы, оборудование и технологическую оснастку;

– сокращение количества рабочих профессий, участвующих в технологическом процессе.

Подцелями низшего уровня, позволяющими реализовать подцели высшего уровня, приняты:

– применение сварочных проволок сплошного сечения;

– применение в качестве защитной среды СО2;

– применение в качестве защитной среды газовой смеси Ar+СО2;

– применение порошковых проволок;

– применение монтажных формирующих подкладок при выполнении односторонних швов.

В качестве альтернатив рассматривается ряд технологических процессов (ТП), обеспечивающих в той или иной мере достижение указанных целей. При этом количество альтернативных технологических процессов определяется типом корпусной конструкции, толщиной соединяемых деталей и пространственным положением сварочного шва.

Оценим эффективность снижения технологической себестоимости сварки 1-го погонного метра монтажного стыкового шва, выполняемого в вертикальном положении, при различных вариантах технологии (табл. 2.1).

Таблица 2.1

Альтернативные варианты (технологические процессы) сварки монтажного соединения

| Номер варианта (альтернативы) | Перечень операций технологического процесса |

| ТП 1 | 1. Механическая сварка (MAG) проволокой Св–08Г2С в среде СО2 2. Газовая строжка корня шва 3. Заполнение разделки после строжки с другой стороны (MAG) |

| ТП 2 | 1. Механизированная сварка (МIG) порошковой проволокой Св–08Г2С в смеси газов (80% Ar+ 20% СО2) 2. Газовая строжка корня шва 3. Заполнение разделки после строжки с другой стороны (МIG) |

Продолжение таблицы 2.1

| Номер варианта (альтернативы) | Перечень операций технологического процесса |

| ТП 3 | 1. Механизированная сварка (МAG) порошковой проволокой MEGAFIL–713R в среде СО2 2. Газовая строжка корня шва 3. Заполнение разделки после строжки с другой стороны (MAG) |

| ТП 4 | 1. Механизированная сварка (МIG) порошковой проволокой MEGAFIL–713R в смеси газов (80% Ar+ 20% СО2) 2. Газовая строжка корня шва 3. Заполнение разделки после строжки с другой стороны (МIG) |

| ТП 5 | Механизированная одностороння сварка (МAG) проволокой Св–08Г2С в среде СО2 на керамической подкладке |

| ТП 6 | Механизированная одностороння сварка (МIG) проволокой Св–08Г2С в смеси газов (80% Ar+ 20% СО2) на керамической подкладке |

| ТП 7 | Механизированная одностороння сварка (МAG) порошковой проволокой MEGAFIL–713R в среде СО2 на керамической подкладке |

| ТП 8 | Механизированная одностороння сварка (МIG) порошковой проволокой MEGAFIL–713R в смеси газов (80% Ar+ 20% СО2) на керамической подкладке |

Анализ связей иерархической структуры данной задачи (рис. 2.2) позволяет записать выражения (2.1) и (2.2) для показателей достижения целей di в следующем виде:

Предварительное ранжирование альтернатив (технологических процессов) с учетом степеней di достижения верхней иерархической цели в соответствии с выражением (2.2) представляется в виде

(ТП1  ТП2

ТП2  ТП4

ТП4  ТП3)

ТП3)  (ТП6

(ТП6  ТП8

ТП8  ТП5

ТП5  ТП7).

ТП7).

Для более точного ранжирования технологий были подсчитаны по (2.4) значения интегральных показателей как:

При этом коэффициенты влияния ωij альтернатив на достижение подцелей, а также подцелей на надцели и главную цель определяются методом экспертных оценок.

Таблица 2.2

Дата добавления: 2021-03-18; просмотров: 656;