Анализ организационно-технологической схемы проектируемого потока

Качество составления организационно-технологических схем потоков (разделений труда между исполнителями) следует оценивать с точки зрения использования во времени основных составляющих элементов производства: предметов труда, средств труда и живого труда.

Проверка выполнения указанных требований осуществляется при помощи диаграммы согласования времени организационных операций потока, коэффициента его загрузки, коэффициента использования оборудования и графа организационно-технологических связей операций потока.

При согласовании времени организационных операций различных поточных процессов необходимо учитывать, что условие согласования времени операций потока обеспечивает правильность согласования его операций в отдельности, но не всего процесса в целом. Поэтому рекомендуется по окончании согласования времени организационных операций проверить правильность согласования времени всего потока по коэффициенту согласования (коэффициенту загрузки потока):

где: Т - время изготовления изделия, которое в случае изготовления в потоке нескольких различных изделий берется как среднее:

Nр - расчетное количество рабочих в потоке;

Nф - фактическое количество рабочих в потоке;

t - такт потока.

Поток в целом согласован правильно, если kз =1. Если kз>1, то это значит, что в потоке много перегруженных операций, если kз <1 - в потоке больше недогруженных операций. Допускаются отклонения коэффициента загрузки потока от единицы на 2% в большую или меньшую сторону: k3= 0,98 ÷ 1,02.

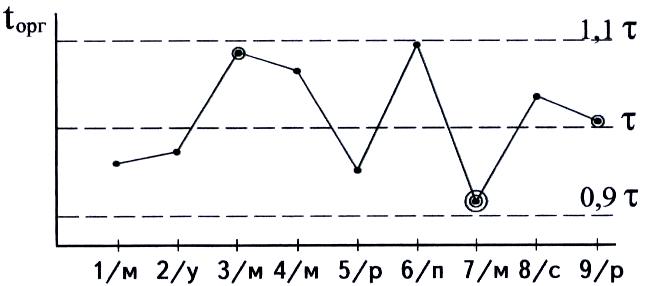

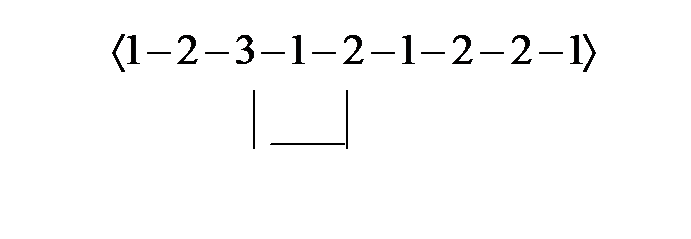

Для выявления отклонений от такта потока времени отдельных организационных операций составляют диаграмму согласования времени операций (или график синхронности). При построении диаграммы согласования времени организационных операций по оси абсцисс располагают операции потока, указывая их номера, специальность и разряд, а на оси ординат откладывают в масштабе время этих операций. В этих осях проводят линию уточненного такта потока и соответствующие ей линии допускаемых отклонений от такта. Далее по существующим временам операций находят точки, соединяя которые линиями, получают диаграмму согласования времени организационных операций.

На цикловых операциях откладывают среднюю затрату времени на одно изделие, а на кратных операциях - среднюю затрату времени, приходящуюся на одного рабочего (рис. 6.1).

Рисунок 6.1- Диаграмма согласования времени организационных операций

При анализе полученной диаграммы согласования времени организационных операций следует обратить особое внимание на операции, расположенные в зоне допускаемых пределов отклонения от такта потока. Квалификация исполнителей на них (разряд) должна обеспечить бесперебойную работу на операции. Запас полуфабриката (или время на его транспортирование) должен быть несколько увеличен на случай возможных задержек

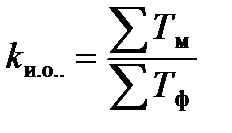

Оценка использования оборудования в потоке производится по коэффициенту его использования:

где: SТм - сумма времени на выполнение механизированных работ (берется по технологическим операциям),

SТф - фактическое время на выполнение механизированных организационных операций.

В идеальном случае kи.о.должен быть равен 1.

Оценка использования предметов труда во времени производится по длительности производственного цикла изготовления изделия в потоке [11-15].

При формировании организационно-технологической структуры швейного потока под воздействием производственных условий и условий построения организационных операций происходит перегруппировка первоначальных технологических связей элементов технологического процесса изготовления изделия. Между технологическими группами операций по обработке изделия возникают дополнительные организационного плана связи, которые приводят к увеличению затрат времени на изготовление изделия в процессе производства. Преимущества, заложенные в параллельном изготовлении отдельных деталей и узлов изделия, уменьшаются, а при сквозном комплектовании технологических операций в организационные могут быть сведены к нулю.

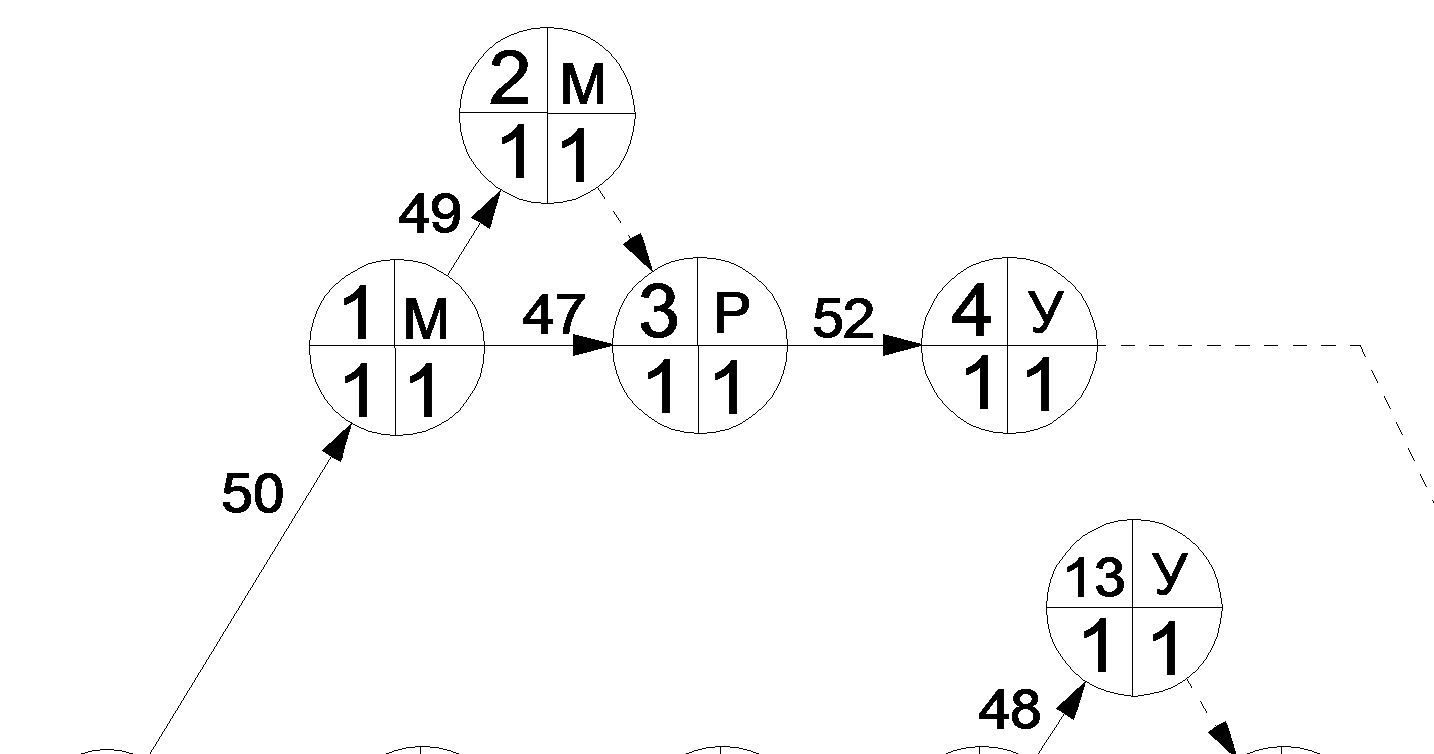

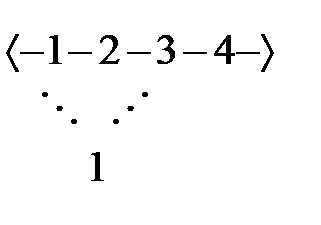

В результате комплектования технологических операций в организационные величина критического пути может изменить как всю величину, так и направление. Для оценки изменения длительности трудового процесса после составления разделения труда строится граф организационно-технологических связей операций потока. В вершинах графа, характеризующих факт выполнения организационных операций, указывается специальность выполняемых на организационной операции работ - Ci (основная), кратность исполнителей на операции (их число) Ki, количество единиц применяемого оборудования на одного исполнителя операции - Bi и номер организационной операции Ni по организационно-технологической схеме потока. Над дугами графа, характеризующими организационно-технологическую связь операций потока, указывается время ее выполнения (рис. 6.2).

Рисунок 6.2- Элемент графа ОТС

Построение графа организационно-технологических связей операций потока осуществляется вначале произвольным расположением на миллиметровой бумаге вершин графа с указанием организационно-технологических связей между ними. Полученное при этом графическое изображение процесса изготовления изделия в потоке напоминает обыкновенную сеть и неудобно для проведения анализа. Поэтому его целесообразно упорядочить [13.11].

Упорядочение графического изображения процесса изготовления изделия в потоке производится на основе рассчитанной по полученному графу длительности критического пути и его местоположения. Для этого вначале определяются все пути, идущие от нулевой вершины (запуска) к завершающей, характеризующей факт изготовления изделия. Проследив направление движения каждой из деталей изделия по вершинам графа до момента их соединения с принятой условно за основную, устанавливают направление всех путей графа).

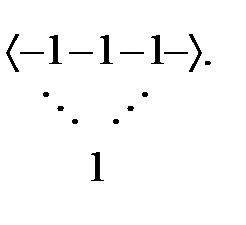

Определив самую напряженную по времени цепочку работ от исходной вершины графа до завершающей, операции потока, входящие в критическую цепочку работ, располагаются на одной линии. Операции, выполняемые параллельно критической цепочке работ, располагаются по обе стороны от него (рис.6.3).

Длительность критического пути на графе организационно- технологических связей операций потока как правило отличается от длительности пути на графе ТП. Это свидетельствует о неиспользованных возможностях технологии изготовления изделия. В процессе анализа необходимо установить причину данного явления.

Рисунок 6.3- Граф организационно-технологических связей организационных операций потока

Причинами расхождения в длительности критических путей могут быть: нерациональная мощность потока, либо недостаточно качественное комплектование технологических операций в организационные (нерациональный их подбор).

Для второго случая необходимо произвести частичную или полную перекомплектовку операций потока.

Для случая, когда разница в длительности критических путей (технологического и организационного) превышает разницу между трудоемкостью изготовления изделия и технологическим критическим путем, построение поточного производства не имеет смысла, т.к. не использование параллельности в обработке изделия исключает основу для его построения. В этом случае следует обратить внимание на произведенную комплектовку технологических операций в организационные, либо на объем задания потоку, влияющему на рациональность такта процесса, в результате чего нельзя получить удовлетворительного комплектования технологических операций в организационные. Изменив перечисленные условия разделение труда следует сделать заново.

Цель работы: Изучить методику проведения анализа организационно-технологической схемы потока.

Содержание работы:

5. Проанализировать использование во времени рабочей силы потока (определение загрузки исполнителей на операциях и потока в целом).

6. Определить использование оборудования в швейном потоке.

7. Определить использование во времени предметов труда (построение графа организационно-технологических связей операций потока, определение использования параллельности при обработке деталей и узлов изделия).

8. Расчет технико-экономических показателей организационно-технологического решения потока.

Требования к отчету:

В отчете по работе необходимо представить: расчеты и анализ загрузки операций и потока в целом; расчет и анализ использования оборудования в потоке; анализ порядка следования деталей и полуфабрикатов в потоке, анализ использования параллельности в их обработке; составление сводной таблицы рабочей силы потока; расчет и анализ технико-зкономических показателей потока.

Вопросы для подготовки к работе:

1. Назначение и содержание анализа организационно-технологического решения потока.

2. 0пределение коэффициента загрузки потока и оборудования.

3. Назначение диаграммы согласования времени операций потока.

4. Назначение и принципы построения сетевого графа связей организационных операций.

5. Основные технико-экономические показатели работы потока и их определение.

7 Разработка организационно-технологической структуры потока

Под организационно-технологической структурой потока понимают членение его на самостоятельные технологически-специализированные (ТСУ) и подетально-специализированные участки (ПСУ), организационно-технологические модули (ОТМ) с заранее определенным размещением рабочих мест и видами транспортных средств для перемещения полуфабриката. Формирование организационно-технологической структуры потока окончательно определяет тип потока, условия его функционирования и способ размещения рабочих мест [7, 11, 17].

Существует два способа формирования организационно-технологической структуры потока – для первого и второго способа комплектования технологических операций в организационные и для третьего способа. В первом случае организационная структура на стадии комплектования организационных операций никак не прогнозируется и ее необходимо формировать на основе полученного графа ОТС потока. Для второго варианта она практически сформирована самим процессом комплектовки операций по предметному признаку и остается только закончить ее оформление. Рассмотрим оба варианта.

Первый вариант. По технологическому признаку в швейных потоках средней и большой мощности выделяются участки заготовки деталей, сборки и отделки изделия. Необходимость членения потока на ТСУ вызвана существующими нормами их обслуживания, которые по промышленности в среднем составляют 10-15 человек, с выделением бригадира, и 20-35 человек, с выделением мастера потока.

Решение вопроса о выделении ТСУ осуществляется на основе информации о границах заготовительных, сборочных и отделочных операций потока. Так, границу между заготовкой и монтажом изделия можно определить по графу ОТС по месту вхождения в критический путь первой параллельной ветви графа. В нашем примере (рис.6.3) – это операция 15. Для операций отделки изделия графический способ выделения не подходит, поэтому целесообразно по справочнику технологических операций найти операцию, с которой начинаются отделочные работы, затем определить номер организационной операции куда она входит и считать ее началом отделки изделия в потоке.

Установив границы возможных делений потока по технологическому признаку, подсчитывают количество исполнителей на указанных участках обработки изделия и сопоставляют его с нормами управляемости, приведенными выше, определяя при этом необходимость выделения ТСУ (секции).

Если количество исполнителей в ТСУ превышает допустимые пределы норм управляемости, то ТСУ делится на 2, 3,... и т.д. специализированных участка. Так, поток может иметь 2-3 секции заготовки, 2-3 секции монтажа и т.п. Дополнительное деление на специализированные участки при наличии параллельной обработки должно осуществляться компоновкой этих ветвей без их разрыва, чтобы не создавать потом дополнительных сложностей в передаче полуфабриката.

Если количество исполнителей в предполагаемом для выделения ТСУ менее нижнего предела норм управляемости, то рассматривается вопрос объединения данной группы операций со смежной группой операций на графе ОТС. Например, образование заготовительно-монтажной секции или монтажно-отделочной.

Формирование подетально-специализированных участков потока (ПСУ) производится при наличии параллельной обработки изделия на упорядоченном графе организационно-технологических связей операций потока. Для этого, по графу ОТС (рис.6.3) подсчитываются длительности всех путей от нулевой вершины до конечной, с расположением их в порядке убывания численных значений длин путей. Например, для изображенного на рисунке примера имеем:

1 путь 0,10,11.12,13,14.15,16,17,18 N1 = 15 чел.

2 путь 0,10,11,12,14,15,16,17,18 N2 = 14 чел.

3 путь 0,5,6,7,9,16,17,18 N3 = 13 чел.

4 путь 0,5,8,7,16,17,18 N4 = 12 чел.

5 путь 0,1,3,4,15,16,17,18 N5 = 10 чел.

6 путь 0,1,2,4,15,16,17,18 N6 = 9 чел.

Оценка путей ведется суммированием значений кратностей исполнителей на организационных операциях (либо по времени обработки). В процессе оценки длительности путей на графе в каждом последующем пути вычеркиваются вершины, ранее вошедшие в предыдущий путь. Оставшиеся вершины графа (в примере подчеркнуты) в технологическом смысле являются группой или отдельными рабочими местами по параллельной обработке тех или иных деталей или узлов изделия.

Все предполагаемые к выделению в самостоятельный участок операции должны быть проверены по общему количеству исполнителей. Нижняя граница существования ПСУ по количеству исполнителей составляет три человека. Для вариантов структур графа, в которых количество исполнителей менее трех человек, решается вопрос о присоединении этих операций к уже выделяемым участкам по максимальной связности с ними. Для этих целей, в случае сложности ситуации, можно воспользоваться матрицей связности выделяемых участков потока с другими. Матрица связности имеет вид таблицы, на пересечении строк и столбцов которой записывается количество связей существующих между выделяемыми ПСУ. Численное значение связей определяется по графу ОТС.

Так, для рассматриваемого выше примера к выделению в ПСУ предполагается 3 участка:

ПСУ – 1: {10,11,12,13,14,15,16,17,18} – NПСУ1 = 15 чел.

ПСУ – 2: {5,6,7,9} – NПСУ2 = 8 чел.

ПСУ – 3: {1,3,4} – NПСУ3 = 4 чел.

Операции 2 и 8 имеют по одному исполнителю и к самостоятельному выделению не подлежат, поэтому их целесообразно подсоединить к тем ПСУ, с которыми они связаны. Тогда, в окончательном варианте имеем:

ПСУ – 1: {10,11,12,13,14,15,16,17,18} - Nnryi = 15 чел.

ПСУ – 2: {5,6,7,8,9}- Nncy? = 9 чел.

ПСУ – 3: {1,2,3,4}- Nncy3 = 5 чел.

Численность исполнителей в ПСУ–1 составляет 15 человек, что превышает верхнюю границу для выделения участка. Поэтому статус данного ПСУ можно рассматривать как ПСУ, так и ТСУ. Принципиально это ни на что не влияет, кроме как на необходимость выделения бригадира из числа рабочих. (В данном примере выделение технологически-специализированных участков не предусмотрено, т.к. общая численность исполнителей не превышает 35 человек).

При наличии очень сложной структуры организационно- технологических связей операций в потоке или преобладании последовательного типа связей операций в графе ОТС целесообразно не пытаться членить структуру графа ОТС, а сразу перейти к выбору специальных транспортных средств типа ТМС, КПДО –1 и т.п., обеспечивающих повышенную сложность связей [6].

Разница в численных значениях исполнителей на смежных операциях потока при размещении оборудования на площади цеха в некоторых случаях приводит в образованию планировочных разрывов внутри выделяемого ПСУ, чем нарушается непрерывность хода технологического процесса. При этом образуется так называемый планировочный модуль (ПМ), под которым понимается совокупность рабочих мест, где непрерывность перемещения полуфабриката обеспечивается возможностью сочленения оборудования в пределах допускаемых для ручной передачи (одного шага рабочего места). Для графа ОТС связей операций потока – это организационно-технологический модуль (ОТМ) – группа исполнителей с непрерывной передачей полуфабриката.

Для установления существования ОТМ внутри выделенных ПСУ и ТСУ можно использовать матрицу возможной непрерывной передачи полуфабриката способом соответствующей расстановки оборудования. Матрица состоит из двух частей: для прямолинейного и для группового размещения рабочих мест (приложение 10). Вначале нужный вариант отыскивается в первой части матрицы, в случае отсутствия такового – во второй ее части.

Для формирования ОТМ выписывается структурная формула ПСУ, состоящая из величин кратностей исполнителей на его операциях умноженной на количество рабочих мест, приходящихся на одного исполнителя (другими словами – фактическая кратность). Затем выбираются первые три цифры формулы и отыскиваются в строке матрицы. Вначале проверяется самостоятельное существование группы с такими значениями кратности (столбец «сам»). Это устанавливает знак «+» на пересечении строки и столбца матрицы. В случае отрицательного знака правая граница модуля устанавливается предыдущей цифрой кратности, т.е. из трех цифр отбрасывают последнюю.

Положительный знак в столбце матрицы «сам» о возможности продолжения анализа технологической цепочки на непрерывность. Четвертую цифру отыскивают в столбце матрицы «кратность последующей операции». При необходимости (если число цифр больше 4) анализ на непрерывность продолжается способом наложения (т.е. повторения) 3-х последних цифр из первой четверки с прибавлением одной последующей цифры из кортежа кратностей.

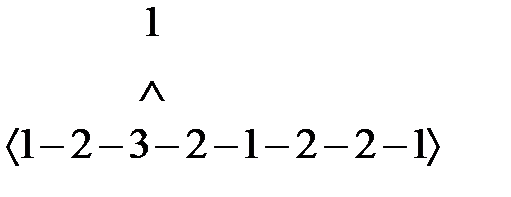

В рассматриваемом выше примере формирование ОТМ происходит следующим образом. Структурная формула для NПСУ1, записанная значениями кратностей исполнителей на смежных рабочих местах, следующая:

С позиции линеаризация необходимо произвести разрыв организационно-технологической связи в цикле и рассмотреть возможность сохранения максимальной непрерывности в преобразованной структурной формуле кратностей:

Выбираем первые три цифры в кортеже – <1 2 3>. В первой части матрицы такой последовательности цифр нет. Переходим ко второй части. На пересечении строки 123 и столбца «сам», стоит знак «+». Следовательно, анализ можно продолжать. Выбираем следующую цифру 1 из структурной формулы и отыскиваем знак на пересечении строки 123 и столбца 1. Знак имеет отрицательное значение, т.е. дальнейшая непрерывная передача полуфабриката способом расстановки оборудования невозможна. Первый ОТМ сформирован, для него значения кратностей исполнителей на смежных организационных операциях <1-2-3>. Для оставшейся части структурной формулы ПСУ формируем следующий организационно-технологический модуль <1-2-1-2-2-1>. Все значения кратностей меньше двух, следовательно, ОТМ можно разместить прямолинейно в 2-х рядах рабочих мест. Сформирован второй организационно-технологический модуль – <1-2-1-2-2-1>.

Для участка NПСУ2 структурная формула имеет вид:

Чтобы свести структуру формулы в линию, необходимо произвести разрыв связи либо между 2-3, либо между 1-3. Проверяем по матрице (табл. 10.1) оба варианта преобразованных структурных формул <-1-1-2-3-4>,<-2-1-1-3-4> на непрерывность.

ç ç ç ç ç ç

В первом случае на пересечении строки матрицы для первых 3-х цифр формулы – 112 и столбца 2 стоит знак «+». Следовательно, можно продолжать проводить анализ. Берем следующие три цифры формулы – 123, отбросив первую цифру, и столбец 4. На пересечении строки и столбца имеем знак «–». Следовательно, в данном варианте может быть два ОТМ: <-1-1-2-3-> и <4>. Переходим ко второму. На пересечении строки 211 и столбца «3» стоит положительный знак. Продолжение проверки технологической цепочки кратностей по матрице возможно. Далее на пересечении строки 113 и столбца 4 отыскиваем знак, он отрицателен. Следовательно, весь ПСУ делится также на два ОТМ: <-2-1-1-3-> и <4>. Какой из вариантов окажется предпочтителен покажет их планировочное решение.

Для NПСУ3 структурная формула имеет вид:

Иначе ее можно представить следующим образом <-1=2=1->. Кратность здесь меньше 2-х, следовательно, рабочие места разместятся прямолинейно в 2-х рядах.

Полученные в результате анализа организационно-технологических связей операций потока (графа ОТС) членения его структуры на подетально- и технологически специализированные участки, а также модули, позволяют осуществить переход к наполнению их конкретным содержанием – рабочими местами, т.е. осуществить планировочное решение потока и выбрать необходимые для перемещения полуфабриката транспортные средства.

Второй вариант. Структура потока при комплектовании технологических операций в организационные по третьему способу формируется непосредственно в процессе проверки целочисленности исполнителей в выделяемых технологически завершенных участках (см. лаб. работу №7), т.е. при формировании внешней структуры потока. Получаемые при этом модули процесса могут иметь различное количество исполнителей в зависимости от мощности потока. Присвоение им статуса ТСУ, ПСУ или ОТМ зависит от норм управляемости как и в первом варианте. Внутренняя структура модулей определяется взаимосвязями организационных операций между собой, что обеспечивается за счет соответствующей компоновки рабочих мест в проектируемом технологическом потоке.

Цель работы: Изучить основные принципы формирования организационно-технологической структуры потока на основе ранее выполненной его технологической схемы.

Содержание работы:

1. Ознакомиться с основными принципами и методикой формирования организационно-технологической структуры потока, разработанной в МГУДТ [11, 8, 9].

2. На основе организационно-технологической схемы потока и построенного по ней графа организационно-технологических связей его операций (см. лабораторную работу 9) определить возможность выделения технологически и подетально-специализированных участков потока, организационно-технологических модулей обработки изделия.

3. Определить порядок размещения оборудования в модулях и участках потока, характер траектории перемещения полуфабриката.

Требования к отчету:

В отчете по работе необходимо представить: результаты и обоснование выделения организационно-технологических структур организационно-технологического решения потока.

Вопросы для подготовки к работе:

1. Определить понятие организационно-технологической структуры потока.

2. Технологически-специализированные участки потока (секции) – определение, методика формирования.

3. Подетально-специализированные участки потока (группы обработки) – определение, методика формирования.

4. Организационно-технологические модули потока – определение, методика формирования.

5. Способы обеспечения непрерывности в перемещении полуфабриката, выбор порядка размещения рабочих мест.

8 Разработка планировочных его решений потока.

Установив структурные отношения элементов потока и определив возможность их обеспечения транспортными средствами, приступают к проектированию планировочного решения потока и цеха. Основной целью при размещении рабочих мест в потоке и потоков на площади цеха является обеспечение максимальной непрерывности в осуществлении передачи между ними полуфабриката и минимизации занимаемой оборудованием площади цеха.

Непрерывность перемещения полуфабриката в потоке может быть обеспечена не только непрерывным действием тех или иных транспортных средств, но и определенным размещением оборудования в потоке, системой питания его полуфабрикатами. Основным при выполнении указанного условия является такое взаимное расположение рабочих мест, при котором сам исполнитель без посторонней помощи и сложных транспортных устройств может осуществить передачу полуфабриката следующему исполнителю.

При размещении рабочих мест в потоке для одного и того же типа организационно-технологических связей операций (например, <2-1>) может иметь место несколько вариантов их взаимного расположения. Для достижения вышеуказанных целей следует выбрать такой вариант из возможных, который имел бы минимальную площадь и в то же время позволял бы обеспечить непрерывную передачу полуфабриката на следующие рабочие места.

Задачу размещения оборудования в выделенных ранее модулях потока целесообразно решать с помощью специально разработанного на кафедре ТШП МГУДТ классификатора рациональных сочетаний рабочих мест, составленного на основе анализа структуры организационно-технологических связей в графе ОТС.

Для удобства пользования классификатором разработана матрица (приложение 11), в которой приведены коды сочетаний рабочих мест (в строке) и возможность использования их вариантов в зависимости от количества исполнителей на следующих рабочих местах (в столбце). Для нахождения рационального варианта размещения оборудования в матрице находится начальный код сочетания из 2 -х цифр в строке и количество исполнителей на следующей организационной операции (в столбце). На пересечении строки и столбца записанный набор цифр означает код, достраиваемого к начальному, варианта планировки в справочнике. Отсутствие такового свидетельствует о нецелесообразности использования данного варианта. Выбор кода планировочного сочетания происходит по методу ветвления [11,21], в основе которого лежит отсечение заведомо ложных вариантов решения задачи на каждом последующем уровне ветвления дерева.

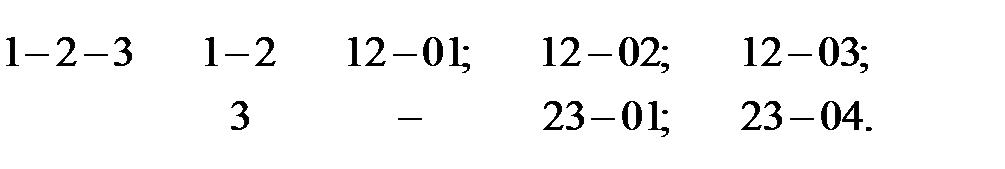

Например, по матрице (приложение 11) для ОТМ-1, полученного ранее, коды планировки выбираются следующим образом. Первые две цифры в ОТМ-1 (1-2) отыскиваются в строке матрицы и выписываются все имеющиеся варианты кодов 12-01, 12-02, 12-03. Следующую (третью) цифру планировочного модуля (ПМ) отыскивают в столбце и выписывают под каждым предыдущим кодом набор цифр, стоящий на пересечении строки 12 и столбца 3 (по вариантам):

Осталось 2 варианта сочетания кодов.

На нижнем уровне ветвления дерева решений не всегда возможно существование единственного кода планировочного сочетания будущего потока. В этом случае необходимо произвести оценку размеров вариантов ПМ, построив планировку и подсчитав площадь описанного вокруг сочетания рабочих мест прямоугольника. В приведенном примере имеет место именно такой случай, где планировка может быть построена сочленением групп рабочих мест с кодами 1202 + 2301 и 1203 + 2304. По классификатору (приложение 12) отыскиваются значения соответствующих кодов и строятся планировочные решения с кратностью исполнителей 1-2-3 (рис. 8.1):

Рисунок 8.1- Формирование планировочного решения для организационно-технологического модуля ОТМ -1

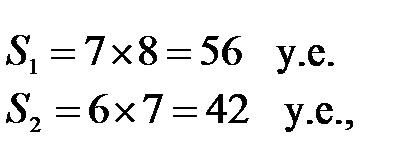

Сравнительный анализ площадей, описанных вокруг планировок прямоугольников, показывает преимущество второго варианта с кодом сочетаний 12-03, 23-04:

где у.е. - условная единица измерения.

где у.е. - условная единица измерения.

Аналогично выбираются варианты компоновки оборудования и для других модулей.

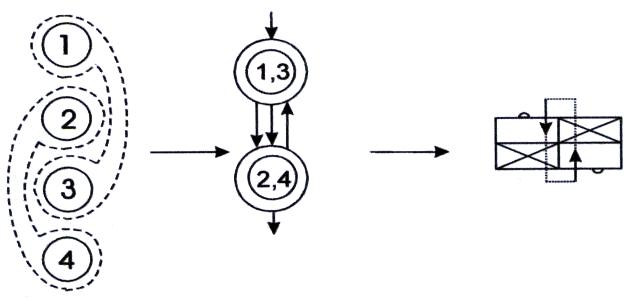

Построение планировочных решений модулей при организации связей в графе ОТС по принципу челночной передачи полуфабриката, характеризующейся возвратами его к одному и тому же рабочему месту (последовательно-несмежная комплектация), целесообразно вести с помощью другого классификатора (приложение 13). Оборудование в указанных модулях размещается по карусельному (круговому) типу так, чтобы связь между исполнителями осуществлялась как в прямом, так и в обратном направлении. При этом оборудование объединяется в автономные блоки (рис. 8.2).

Рисунок 8.2-Пример организации связей операций потока по челночному принципу и построение планировочного решения.

Необходимо отметить, что классификатор сочетаний рабочих мест построен без учета специальностей исполнителей, определяющих габариты применяемого на операциях оборудования. Поэтому, при непосредственной планировке ПМ, необходимо согласно специальности каждого рабочего места выбрать размеры используемого оборудования из справочной информации (справочника швейного оборудования) и в соответствии с классификатором построить планировку участка.

При наполнении планировочного модуля конкретным содержанием могут быть нарушены правила техники безопасности работы исполнителя (передача полуфабриката на машинном рабочем месте правой рукой через вращающийся маховик машины и т.п.). Для устранения таких ситуаций возможен поворот рабочего места вокруг своей оси при сохранении общей направленности траектории его перемещения в модуле.

Для дальнейшего решения задачи необходимо дополнить планировку средствами (транспортными, либо просто столами) для запуска и выпуска продукции с модуля, после чего планировка описывается правильной геометрической фигурой с указанием на ее границах точек привязки модуля к другим модулям (точки входа и выхода полуфабриката). При описании модуля правильной геометрической фигурой необходимо стремится к минимизации занимаемой модулем площади. Для этих целей последняя может поворачиваться относительно выбранного центра для вращения.

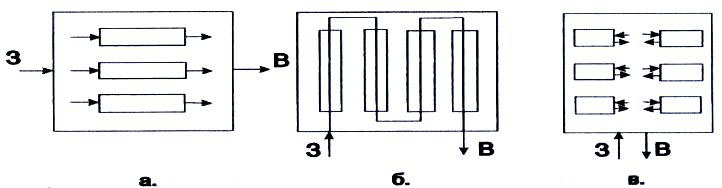

Размещение планировочных модулей на площади цеха осуществляется с учетом точек привязки потока к общему грузопотоку предприятия. Для этого при решении задачи вводятся два элемента: нулевой, характеризующий стол запуска изделий в поток, и конечный, определяющий место выпуска продукции с потока. Местоположение указанных элементов устанавливается с учетом способов размещения потоков в цехе (рис. 8.3).

Рисунок 8.3-Способы размещения потоков в швейном цехе

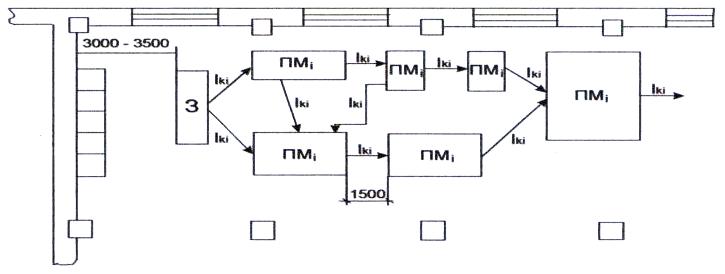

На отведенную под планировку потока площадь на плане цеха первым размещается рабочее место запускальщицы. Затем на минимально допустимом расстоянии от него (0-1,5 м) располагается первый модуль процесса, операции которого принадлежат критическому пути графа. Для его ориентации точка входа полуфабриката на первое рабочее место модуля должна быть максимально приближена к рабочему месту запускальщицы. На расстоянии не менее 1,5 м от точки выхода полуфабриката с первого модуля размещается следующий участок, связанный с первым по графу ОТС. Далее процедура размещения последовательно связанных друг с другом участков аналогична описанному.

Для участков потока, имеющих параллельную обработку деталей или узлов изделия, размещение производиться с максимальным приближением их к точкам привязки согласно связям операций. Однако при этом может случиться, что существующие ограничения, как непересечение колонн на плане цеха, проходов, других участков и т.п., не позволяют разместить участок с параллельной обработкой на минимальном расстоянии от точек привязки. В этом случае ищется компромиссное решение на размещение данного участка и ранее размещенного, не позволяющего первому избежать непересечение с запретными зонами. Наилучшим результатом компромисса будет являться минимальная сумма связей обоих участков с другими и выполнение условий непересечения запретных зон (рис 8.4).

Рисунок 8.4-Компоновка планировочных модулей на плане цеха

При формировании планировочного решения потока (при размещении модулей) следует стремиться, чтобы его площадь была близка к прямоугольной, т.к. любые отклонения от этого ведут к её недоиспользованию. Если этого достичь не удается на одном потоке, то рассматривается вопрос совместного размещения модулей двух и более потоков.

Оценкой использования площади цеха под размещаемое оборудование является норма площади на 1 человека. Фактическая ее величина не должна превышать допускаемой нормативной величины (Н = 6 м2/чел - для шахматного размещения рабочих мест, Ндоп=4,5-5,5 м2/чел для прямолинейного размещения рабочих мест с ленточными и др. транспортерами в зависимости от вида изделия).

При расчете фактической нормы площади на 1 человека площадь исчисляется с учетом проходов и зон для сбора полуфабрикатов и готовой продукции, которые составляют:

- от торцевых стен до начала и конца агрегата (потока) - 3,0-4,5 м

- от боковых стен до агрегата - 1,0-1,2 м

- между агрегатами по ширине цеха (без колонн) - 1,5-2,0 м

- между агрегатами по ширине цеха с учетом колонн - 2,5-3,5 м (главный проход)

В указанных проходах около торцевых стен помещения располагаются места подготовки кроя к пошивке, места хранения кроя, места комплектовки и временного хранения продукции (столы, стеллажи, кронштейны) [4].

Среди других ограничений при размещении рабочих мест производственных участков и потоков в цехе следует соблюдать следующие:

- рабочие места, с которых происходит запуск изделий, необходимо располагать у места поступления кроя, а места, на которых происходит их выпуск, располагать около мест сдачи готовой продукции. Целесообразно располагать места запуска и выпуска в разных концах цеха или на значительном удалении друг от друга;

- при длине агрегатов больше 35 м следует проектировать поперечные проходы шириной 1,5-2 м. Располагаются эти проходы по одной линии для всех агрегатов;

- в помещениях с колоннами агрегаты располагают так, чтобы колонны не находились против поперечных проходов и переходных мостиков. Рабочие места агрегата должны отстоять от колонн на. расстоянии не менее 0,2-0,4 м. В случае, если колонна расположена против промежутков между рабочими столами, то расстояние от колонн до рабочих мест должно быть не менее 0,5 м.

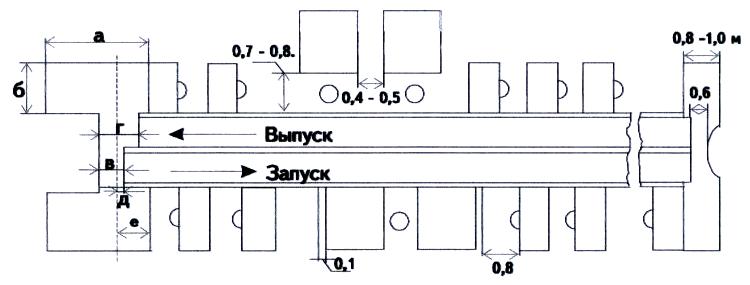

При проектировании планировочных решений потоков с прямолинейной траекторией движения полуфабриката (конвейерных и им подобных) размещение рабочих мест в них производится согласно полученной ранее организационно-технологической схеме потока. Расстояния между рабочими местами определяются характером работы исполнителя (сидя, стоя и т.п.), видом и расположением оборудования относительно хода технологического процесса. Основные величины расстояний между рабочими местами приведены на примере конвейерного потока ( рис.8.5). Для других типов потоков указанные расстояния между рабочими местами аналогичны.

Рис. 8.5- Размещение рабочих мест в конвейерном потоке

Ширина стола выпуска составляет 0,8-1,0 м. Стол запуска в конвейерных процессах имеет следующие размеры:

а - длина для процессов пошива пальто - 2,0-2,5 м

для костюмов и легких платьев - 1,8-2,0 м

для белья - 1,5-1,8 м

б - ширина равна длине машинного стола - 1,2-1,4 м

в - ширина перемычки над лентой запуска изделий - 0,4-0,5 м

г - ширина перемычки над лентой выпуска изделий - 0,6-0,75 м

д - расстояние от оси приводной станции транспортера до первой кромки перемычки, расположенной над лентой запуска изделий - 0,1 м

е - величина выступа стола у перемычки, расположенной над лентой запуска изделий, равна шагу гнезд транспортера

ж - высота стола - 0,95 м

Цель работы: Изучить основные принципы и методы проектирования планировочных его решений.

Содержание работы:

1. Ознакомится с основными принципами и этапам

Дата добавления: 2020-10-01; просмотров: 1233;