Развертывание. Особенности конструкции разверток

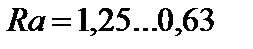

Развертывание – это процесс окончательной обработки отверстий режущими инструментами, называемыми развертками, для получения отверстий 6…9 квалитетов точности с шероховатостью  мкм, а при особо тщательном выполнении операций развертывания – по 5-му квалитету при шероховатости поверхности

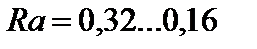

мкм, а при особо тщательном выполнении операций развертывания – по 5-му квалитету при шероховатости поверхности  мкм. Припуск под развертывание принимается небольшой – в среднем 0,15…0,5 мм на сторону для черновых разверток и 0,05…0,25 мм – для чистовых.

мкм. Припуск под развертывание принимается небольшой – в среднем 0,15…0,5 мм на сторону для черновых разверток и 0,05…0,25 мм – для чистовых.

Схема работы развертки и элементы режима резания при обработке отверстия аналогичны схеме и элементам режима, которые имеют место при зенкеровании, а формулы для расчета осевой силы и крутящего момента практически не отличаются от формул для расчета этих параметров при сверлении и зенкеровании.

По способу применения развертки подразделяются на ручные и машинные, по конструкции – на цельные и сборные (со вставными ножами), по принципу регулирования размера – на постоянные и регулируемые, по способу крепления – на хвостовые и насадные, по форме обрабатываемого отверстия – на цилиндрические и конические.

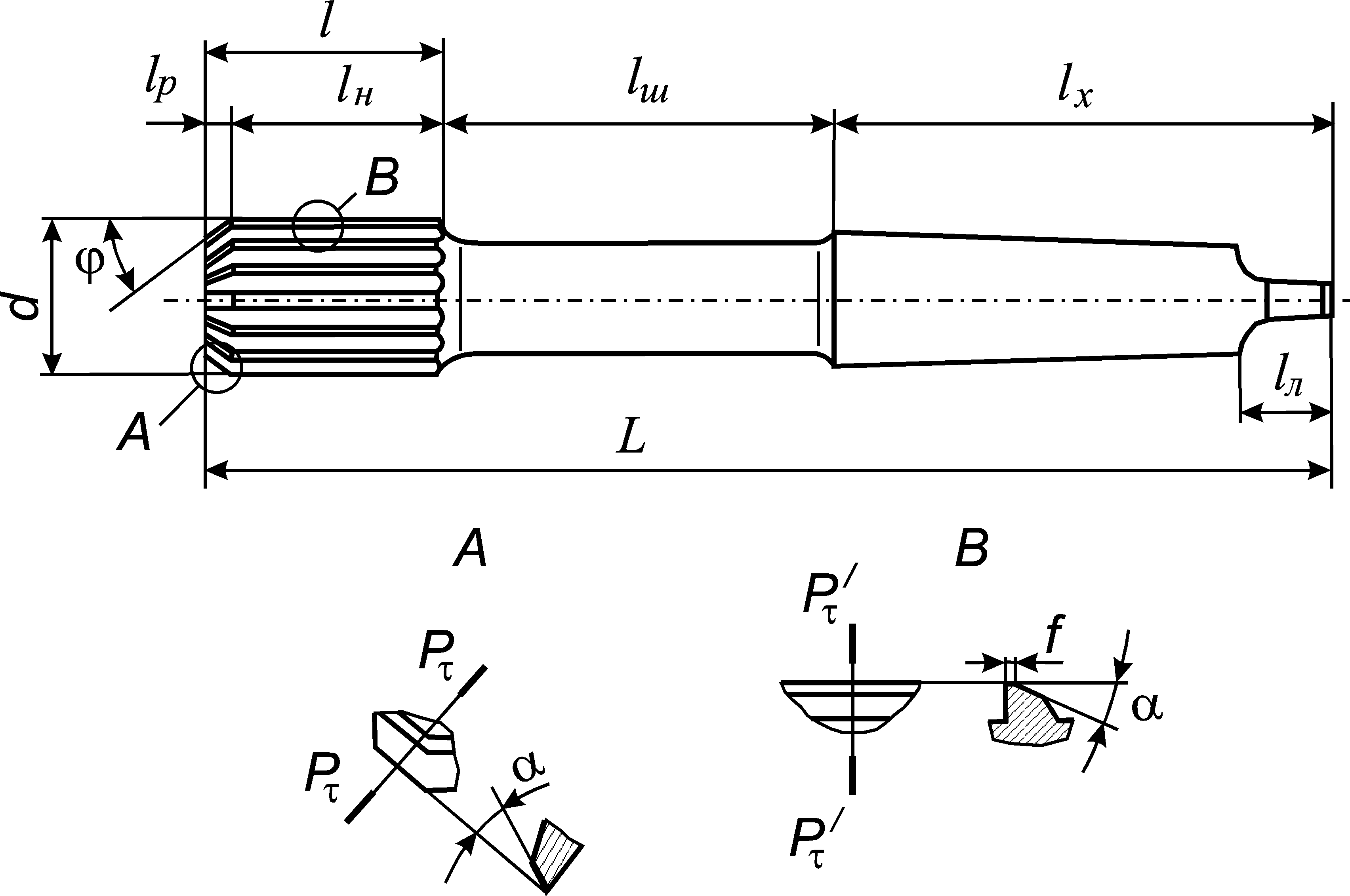

На рис. 53 представлена цельная машинная развертка с коническим хвостовиком и наиболее распространенной и универсальной формой (  ). Такую форму заточки применяют при обработке сквозных и глухих отверстий 8…9 квалитетов в заготовках из вязких и хрупких материалов. Хвостовая часть ручной развертки имеет цилиндрическую форму с выполненным на конце квадратом для закрепления ее в воротке.

). Такую форму заточки применяют при обработке сквозных и глухих отверстий 8…9 квалитетов в заготовках из вязких и хрупких материалов. Хвостовая часть ручной развертки имеет цилиндрическую форму с выполненным на конце квадратом для закрепления ее в воротке.

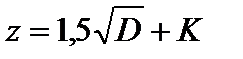

Отличие разверток от выше рассмотренных осевых инструментов заключается в том, что количество зубьев у разверток составляет от 6 до 24. Число зубьев развертки определяют по формуле

,

,

где  - диаметр отверстия, мм;

- диаметр отверстия, мм;  для вязких материалов и

для вязких материалов и  для хрупких материалов, при этом рекомендуется применять развертки с четным числом зубьев, что существенно упрощает процесс измерения, т.к. зубья развертки располагаются напротив друг друга, но с неравномерным шагом.

для хрупких материалов, при этом рекомендуется применять развертки с четным числом зубьев, что существенно упрощает процесс измерения, т.к. зубья развертки располагаются напротив друг друга, но с неравномерным шагом.

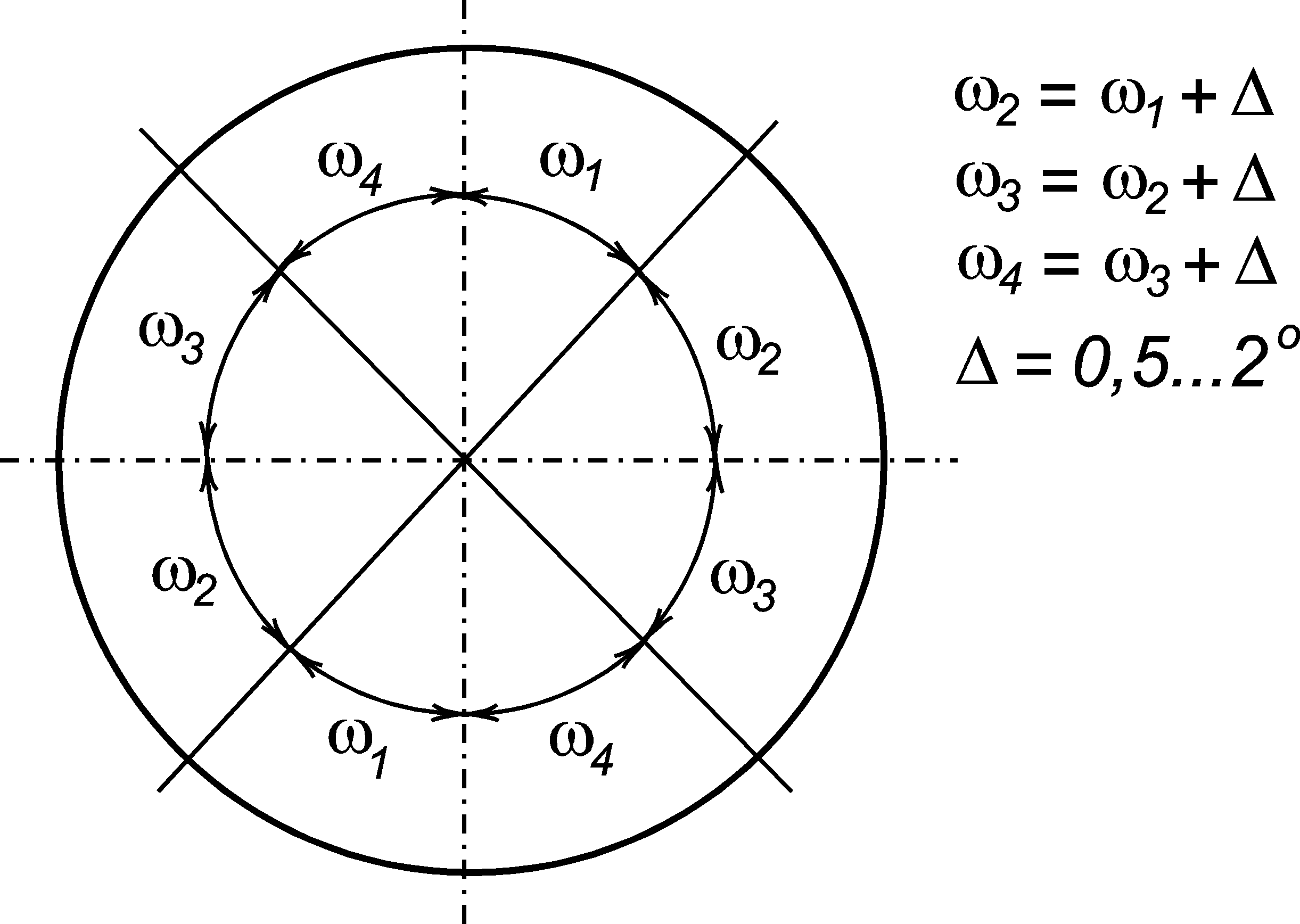

Неравномерный шаг разверток позволяет повысить их вибро-

Рис. 53. Машинная развертка с коническим хвостовиком

Рис. 53. Машинная развертка с коническим хвостовиком

|

устойчивость, уйти от резонансных частот и тем самым уменьшить огранку отверстий [4, 13]. При этом переменный шаг делается у первой половины зубьев развертки, а вторая половина является зеркальным отображением первой (рис. 54).

Рис. 54. Схема расположения зубьев

у восьмизубой развертки

Рис. 54. Схема расположения зубьев

у восьмизубой развертки

|

У разверток, также как и у зенкеров, отсутствует поперечная кромка, что исключает возможность обработки отверстия в сплошном материале.

Фрезерование

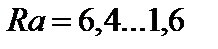

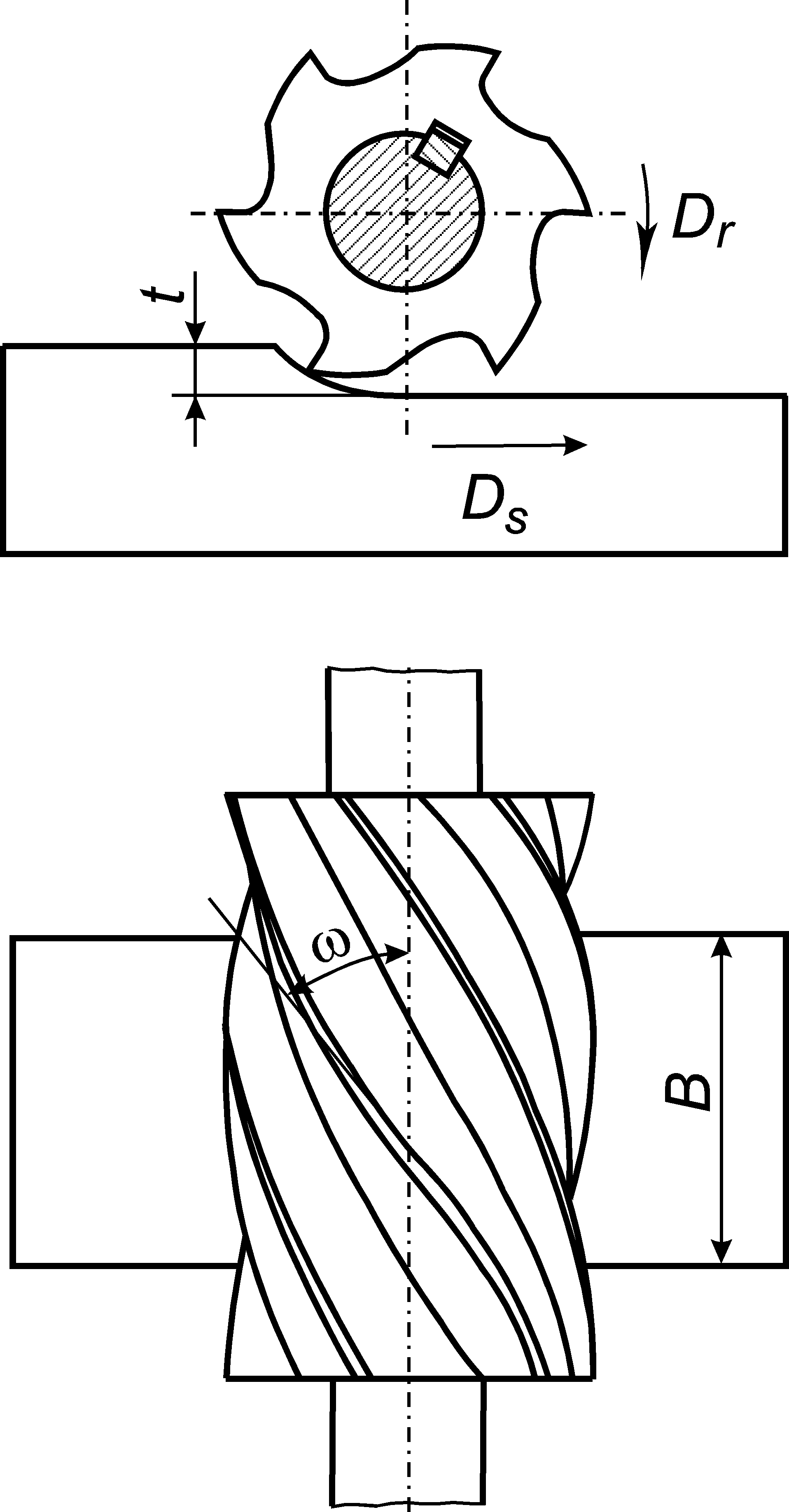

Фрезерование – это широко распространенный процесс механической обработки плоских и фасонных поверхностей режущими инструментами, называемыми фрезами, на станках фрезерной группы. Фрезы представляют собой многозубые режущие инструменты в виде тел вращения, режущие кромки зубьев у которых располагаются на образующей и (или) на торце(ах). При вращении фрезы зубья последовательно вступают в работу и срезают припуск обрабатываемого материала. Главное движение резания  при фрезеровании – вращение инструмента, а движение подачи

при фрезеровании – вращение инструмента, а движение подачи  – обычно поступательное перемещение заготовки. При этом способе обработки может быть обеспечена точность размеров по 8…10 квалитетам и шероховатость поверхности

– обычно поступательное перемещение заготовки. При этом способе обработки может быть обеспечена точность размеров по 8…10 квалитетам и шероховатость поверхности  мкм.

мкм.

Рис. 55. Схема цилиндрического фрезерования

Рис. 55. Схема цилиндрического фрезерования

|

Одной из особенностей процесса фрезерования является прерывистый характер резания. Каждый зуб участвует в резании лишь на определенной части оборота фрезы, а остальную часть проходит вхолостую, что обеспечивает дробление стружки и способствует охлаждению режущего лезвия. Другая особенность состоит в том, что толщина слоя, срезаемого каждым зубом фрезы, переменна и изменяется от некоторого минимального до максимального значения или наоборот.

В зависимости от типа фрезы, применяемого станка и характера выполняемых работ различают цилиндрическое, дисковое, торцовое, концевое и фасонное фрезерование.

Дата добавления: 2016-12-16; просмотров: 4483;