МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ И ПОРИСТЫХ МАТЕРИАЛОВ

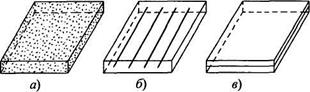

Композиционные материалы (КМ). Самым распространенным композитным материалом является железобетон, широко используемый в строительстве. В нем металлические стержни являются армирующими наполнителями, а бетон связующим компонентом - матрицей. В машиностроении используются композиционные материалы, в которых связующими компонентами являются металлы (МКМ), керамика (ККМ), полимеры (ПКМ). В данном разделе рассмотрены вопросы сварки МКМ. В качестве наполнителей в металлических композитах используют: сплавы алюминия, магния, меди, никеля, титана и т.д. В качестве армирующих материалов - высокопрочные материалы: углеродные, борные, кар-бидокремниевые волокна, нитевидные кристаллы, металлическую проволоку. Армирующие материалы в композитах находятся в виде частиц различной дисперсности (дисперсионно-упрочненные ДУКМ), волокон длинной или короткой резки или слоев (рис. 15.1).

КМ, армированные нитевидными кристаллами, по своим свойствам находятся между композитами, упрочненными длинными волокнами и порошком. МКМ позволяют получать герметичные и высокопрочные сварные соединения при различных комбинациях сплавов, экономить дефицитные и дорогостоящие металлы, существенно упрощать конструкции ответственных узлов, повышать надежность и долговечность работы изделий. Эти материалы обладают комплексом совершенно новых (по сравнению с металлами и сплавами) характеристик. Использование

Рис 15.1. Схема композиционных материалов. Армирующий материал в виде:

а - частиц; б - волокон; в - слоев

548 ТЕХНОЛОГИЯ СВАРКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

ТЕХНОЛОГИЯ СВАРКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ 549

композиционных материалов позволяет повысить прочность, жесткость, сопротивление ударным нагрузкам, снизить массу конструкций, дает возможность регулировать в широких пределах тепло- и электропроводность, магнитные, ядерные и другие свойства.

Изготовление деталей из МКМ проводится по двум схемам. При первой схеме совмещается изготовление КМ и формирование детали. При второй схеме вначале с помощью прокатки, прессования, диффузионной сварки и т.д. получают полуфабрикаты (листы, профили, трубы и т.п.), из которых изготовляются детали. Например, подобным образом изготовляют детали из МКМ, армированных непрерывными волокнами (из бор-алюминия и углеалюминия с матрицей из алюминиевого сплава или беззольного клея). Волокна могут собираться в жгуты, составляющие основу, которые переплетаются поперечными жгутами из того же или другого материала (проволока и др.). Матрица наносится пропиткой, плазменным напылением и другими способами. Полученные монослойные полуфабрикаты соединяются в блоки различными способами, в том числе и сваркой.

При производстве теплообменников широко используется слоистая композиция из слоев высокотеплопроводного алюминия и низкотеплопроводного многокомпонентного сплава оксидов свинца, бора цинка и т.д., являющихся соединительной, силовой и теплоизолирующей компонентой. В результате теплопроводность вдоль алюминиевых слоев сохранена, а в ортогональном направлении уменьшена в десятки раз.

Для сварки композитных материалов применяются лучевые способы (электронно-лучевая и лазерная сварка) и дуговая сварка плавящимся и неплавящимся электродом в среде аргона или гелия. Основные трудности сварки этих материалов связаны с различными теплофизическими свойствами наполнителя и матрицы. При воздействии источника тепла в большинстве случаев в первую очередь плавится металл матрицы, как имеющий более низкую температуру плавления. Наполнитель может расплавиться частично (рис. 15.2).

При лучевых способах сварки в верхней части шва армирующий материал полностью расплавляется. Значительные изменения свойств композита происходят при дуговой сварке в зоне термического влияния. Изменения в шве и зоне термического влияния неблагоприятно сказываются на свойствах сварного соединения.

Рис. 15.2. Схема образования сварного соединения

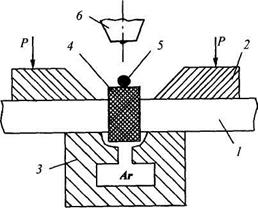

При сварке плавлением требуется расплавляемый элемент (присадочная вставка), а в некоторых случаях и присадочная проволока (рис. 15.3), материалом которых заполняются зазоры стыка. Расплавляемый элемент может быть прямоугольной, тавровой или двутавровой формы (рис. 15.4).

Сварку композитов дугой выполняют в среде аргона или смеси аргона с гелием с минимальным тепловложением. При использовании вольфрамового электрода рекомендуется применять импульсный режим сварки, что позволяет регулировать длительность воздействия дуги на металл сварочной ванны, т.е. температурный режим плавления основного и присадочного материалов. Опасность расплавления армирующих волокон устраняется увеличением длительности пауз. Этот способ рекомендуется для композиционных материалов с термодинамическими совместимыми компонентами (Cu-W, Cu-Mo, Sb-W) или армированных термостойкими наполнителями, например, волокнами карбида кремния, бора

Рис. 15.3. Схема сварки композита с присадочным расплавляемым элементом и присадочной проволокой:

/ - свариваемые заготовки; 2 - прижимы; 3 - формирующая подкладка; 4 - присадочная вставка; 5 - присадочная проволока; б - горелка

Рис. 15.4. Формы расплавляющихся присадочных вставок

550 ТЕХНОЛОГИЯ СВАРКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

(покрытиями карбида бора или кремния). В качестве присадочного материала используют проволоки или прутки с объемным содержанием армирующей фазы 15 ... 20 %. При сварке соединения образуются в основном по металлической матрице. Более благоприятными свойствами обладают сварные соединения при сварке вдоль армирования.

Сложной является проблема сварки композиционных материалов системы алюминий - бор между собой и с алюминиевыми сплавами типа Д16Т; 1420. Объемное содержание нитей бора в этих материалах 30 ... 55 %, толщина 0,8 ... 2,0 мм, условный плакирующий слой 50 ... 200 мкм. Подготовку поверхности под сварку производят только химическим путем, включая операции травления, осветления и пассивирования. Наилучшие результаты достигаются при сварке вращающимся вольфрамовым электродом, на переменном токе в смеси аргона и гелия (20:80) при использовании технологических проставок из алюминиевых сплавов типа АМг, 1420, 1201.

При электронно-лучевой и лазерной сварке малая протяженность зоны термического влияния позволяет получать сварные соединения с более высокими свойствами, чем при дуговой сварке.

При сварке алюминиевых композиционных материалов, армированных борными и стальными волокнами, возникают две проблемы. Первая -это трудность образования сварного соединения без повреждения волокон и снижения их прочности при расплавлении алюминиевой матрицы. Прямое воздействие источника нагрева (дуги, луча при ЭЛС) приводит к разрушению и плавлению волокон. Второе - это то, что наличие волокон изменяет перемещение теплоты в сварочной ванне и затрудняет перемещение в ней расплавленного металла. Основными дефектами швов являются пористость, несплавление, повреждение волокон. Устранению дефектов при аргонодуговой и электронно-лучевой сварке способствует применение импульсных режимов и использование тавровых и двутавровых проставок из матричного алюминиевого сплава между свариваемыми кромками. Этим способом можно изготовлять элементы конструкций типа балок, труб и т.п.

Пористые материалы на металлической основе могут быть порошковыми (ППМ) и сетчатыми (ПСМ) на основе коррозионно-стойких сталей. Получают их холодным прессованием или прокаткой с последующим спеканием в контролируемой газовой среде. Их свойства определяются химическим составом, способом изготовления и величиной образующейся пористости. Основное назначение - фильтроэлементы, смесители, глушители шума и т.д.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Образующаяся при сварке литая структура шва значительно отличается по свойствам от структуры основного металла. Основным дефектом при сварке (особенно ППМ) материалов является пористость. При сварке ПСМ ввиду низкой теплопроводности по толщине возможно образование прожогов и подрезов у линии сплавления. Сварку осуществляют вольфрамовым электродом в среде аргона с присадочной проволокой (для ППМ - Св-04Х19Н9, а ПСМ - металла, аналогичного сетке). Возможна электронно-лучевая и лазерная сварка.

Контрольные вопросы

1. Структура композиционных материалов.

2. Производство изделий из композиционных материалов.

3. Сложности при сварке изделий из композиционных материалов.

4. Способы и техника сварки композиционных материалов.

5. Способы получения пористых материалов.

6. Способы и техника сварки пористых материалов.

Глава 16

Дата добавления: 2016-11-29; просмотров: 1738;