Бетоны на пористых заполнителях

Легкие бетоны на пористых заполнителях классифицируют по таким признакам:

· по назначению: конструкционные; конструкционно-теплоизоляционные; теплоизоляционные и специальные (жаростойкие, химически стойкие и др.);

· по виду пористых заполнителей: керамзитобетон, керамзитоперлитобетон, шлакопемзобетон, перлитобетон, шлакобетон, золобетон, опокобетон, туфобетон и др.;

· по структуре: плотные (сплошной структуры), поризованные, крупнопористые;

· по крупности заполнителя: обычные (с максимальной крупностью заполнителей 20 и 40 мм) и мелкозернистые (с максимальной крупностью заполнителей до 10 мм).

Свойства бетонов на пористых заполнителях определяются величиной их средней плотности, влияющей на такие характеристики, как прочность, теплопроводность, усадка, звукопроницаемость и т. п.

Средняя плотность легких бетонов зависит главным образом от средней плотности заполнителей. Легкие бетоны по средней плотности в сухом состоянии (кг/м3) разделяют на марки от D300 до D2000.

Основным показателем прочности легкого бетона является класс, определяемый гарантированной прочностью его при сжатии (МПа). В соответствии с ГОСТ для конструкционных бетонов предусмотрены такие классы: В12,5; В15; В17,5; В20; В22,5; В25; В30; В35; В40; для конструкционно-теплоизоляционных – B1; В2; В2,5; В3,5; В5; В7,5; B10; В12,5; В15; для теплоизоляционных – В0,35; В0,75; B1; В2.

Для изделий и конструкций, запроектированных с учетом средней прочности бетона, показатели прочности бетона при сжатии (кгс/см2) характеризуют марками: для конструкционных бетонов – М150; М200; М250; М300; М350; М400; М450; М500; конструкционно-теплоизоляционных – М15; М25; М35; М50; М75; Ml00; теплоизоляционных – М5; М10; М15; М25.

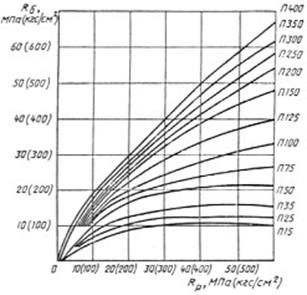

Прочность легкого бетона на пористых заполнителях Rб зависит от активности (марки) портландцемента Rц, цементноводного отношения Ц/В, прочности пористого заполнителя и приближенно может быть определена по формуле:

Rб = А2Rц(Ц/В – b2), (7.2)

где А2 и b2 – безразмерные величины, значения которых тем ниже, чем ниже прочность пористого заполнителя.

Рис. – ??? Определение марочной прочности заполнителя по прочности бетона

и растворной части

Rб - прочность бетона; Rр - прочность раствора, отсеянного от бетона;

П - марочная прочность заполнителя

При определении состава легкого бетона следует добиваться максимального насыщения его объема пористым заполнителем, что позволяет достичь оптимального сочетания основных свойств бетона: средней плотности, прочности и теплопроводности при минимальном расходе цемента.

Теплопроводность легких бетонов на пористых заполнителях значительно ниже, чем тяжелых. Она зависит от теплофизических свойств пористого заполнителя, средней плотности и влажности бетона.

Теплопроводность легких бетонов изменяется в пределах от 0,09 до 0,66 Вт/(м·К). С увеличением влажности коэффициент теплопроводности легких бетонов возрастает, причем в диапазоне изменения влажности от нуля до максимальной сорбционной эту зависимость можно считать линейной.

По морозостойкости конструкционные легкие бетоны разделяют на марки от F15 до F500. Морозостойкость легких бетонов можно увеличить за счет использования воздухововлекающих (СДО, СНВ и др.), пластифицирующих, комплексных а также кремнийорганических добавок (ГКЖ-10, ГКЖ-94 и др.).

Водонепроницаемость легких бетонов обеспечивается лишь при наличии плотной структуры с объемом межзерновых пустот не более 3%. По водонепроницаемости конструкционные легкие бетоны разделяют на марки W2; W4; W8; W10; W12 (цифры соответствуют гидростатическому давлению от 2 до 12 кгс/см2).

Деформативные свойства легких бетонов на пористых заполнителях отличаются от аналогичных свойств тяжелых бетонов. Так, при одинаковой прочности предельная сжимаемость легких бетонов плотной структуры в 1,5-2 раза выше, чем тяжелых, и составляет 1,5-2 мм/м; предельная растяжимость также выше: 0,3-0,4 мм/м (для тяжелого бетона 0,1 мм/м), в результате чего легкие бетоны на пористых заполнителях более трещиностойки по сравнению с тяжелыми. В то же время деформации усадки и ползучести легких бетонов больше, чем тяжелых, что необходимо учитывать при проектировании конструкций.

Крупнопористый бетон образуется в результате твердения бетонной смеси, которая состоит из цемента, крупного заполнителя, пластифицирующих добавок и воды.

Структура такого бетона характеризуется наличием крупных пустот, образующихся за счет отсутствия в его составе мелкого заполнителя, а межзерновое пространство заполняется цементным тестом лишь частично. Такой бетон отличается невысоким расходом цемента (70-150 кг/м3), количество которого определяется минимальным объемом цементного теста, необходимого для покрытия тонким слоем каждого зерна заполнителя.

Поризованный бетон является разновидностью легких бетонов на пористых заполнителях. Его получают поризацией растворной смеси или заменой ее поризованным цементным тестом, исключив из состава мелкий заполнитель.

Для поризации таких бетонов применяют небольшое количество пено- и газообразующих добавок. В зависимости от вида используемого заполнителя и способа поризации бетоны получают соответствующее название, например, керамзитопенобетон, керамзитогазобетон.

9.2. Ячеистые бетоны

Ячеистый бетон – это искусственный пористый материал, структура которого характеризуется наличием равномерно распределенных сферических пор диаметром до 2 мм, заполненных воздухом или газом.

От величины пор и количества их в единице объема зависят основные свойства бетона: средняя плотность, прочность, теплопроводность. Объем пор может достигать 85 % общего объема ячеистого бетона.

Изделия из ячеистых бетонов имеют коэффициент теплопроводности в 2-3 раза ниже, чем аналогичный показатель для кирпича или керамзитобетонных панелей. Поэтому стены зданий из ячеистого бетона обеспечивают необходимое термическое сопротивление при сохранении толщины стеновых конструкций в пределах 400-600 мм.

Разновидности ячеистого бетона представлены газо- и пенобетоном.

Производство пенобетона является менее распространенным, чем газобетона, причем в общем объеме производства ячеистых бетонов основная часть производства приходится на автоклавный газобетон и неавтоклавный пенобетон.

Ячеистый бетон является эффективным стеновым материалом. Вследствие высокой воздухо- и паропроницаемости, которую можно регулировать толщиной и свойствами отделочных внутренних покрытий, он обеспечивает частичную инфильтрацию антропотоксинов (вредных веществ жизнедеятельности человека) и позволяет поддерживать комфортные условия в помещении.

Ячеистый бетон – экологически чистый материал, он не выделяет токсичных соединений, уровень радиоактивности его ниже допустимых границ и не превышает 350 Бк/кг. По экологическим показателям ячеистый бетон приближается к деревянным конструкциям. Коэффициент экологичности, например, для стен из древесины составляет 1; ячеистого бетона – 2; керамического кирпича – 10; керамзитобетона – 20.

Здания из него являются практически вечными, причем прочностные показатели со временем несколько повышаются, они не гниют, в отличие от древесины, и не поддаются коррозии, как изделия из металла.

Теплоаккумулирующие свойства ячеистого бетона обеспечивают необходимый уровень комфортности проживания и снижение расходов на отопление зданий, а также гарантируют выравнивание температурных колебаний не только летом и зимой, но и при переменных колебаниях температуры дня и ночи.

Звукоизоляционные свойства стен из ячеистого бетона высоки и определяются их способностью задерживать звук, например, при средней плотности бетона 400-500 кг/м3 в зависимости от толщины материала достигаются следующие показатели звукоизоляции: при 100 мм -35-37 дБ; 125 мм – 44-46 дБ; 150 мм – 55-57 дБ; 175 мм – 64-66 дБ.

Ячеистый бетон относят к пожаробезопасным материалам. Он не горит и эффективно предотвращает распространение огня, поэтому его можно применять для кладки стен всех классов пожарной безопасности. Например, предел огнестойкости без разрушения структуры материала стены, выполненной из ячеистобетонных блоков толщиной 100 мм, составляет 2 ч, а граница распространения огня – 0 см.

По способу поризации ячеистые бетоны разделяют на пено-, газо- и газопенобетоны.

По виду вяжущих веществ ячеистые бетоны классифицируют на бетоны, полученные на основе: цементных, известковых (с добавлением шлака, гипса или цемента до 15 %), шлаковых (с добавлением извести, гипса или щелочи), смешанных вяжущих веществ, которые состоят из портландцемента (от 15 до 50 масс. %), извести или шлака, или известково-шлаковой смеси, гипсовых, магнезиальных, шлакощелочных и т. п.

По условиям твердения ячеистые бетоны разделяют на автоклавные, которые твердеют в среде насыщенного водяного пара при давлении выше атмосферного, и неавтоклавные, твердеющие в нормальных условиях, при электропрогреве или в среде водяного пара при атмосферном давлении.

По виду кремнеземистого компонента ячеистые бетоны разделяют на бетоны, получаемые на основе природных (кварцевых и др.) песков или кремнеземистых вторичных продуктов промышленности (золы-уноса ТЭС, золы гидроудаления, вторичных продуктов обогащения различных руд и т. п.).

В зависимости от средней плотности в сухом состоянии и основного назначения ячеистые бетоны разделяют на три группы:

· теплоизоляционные со средней плотностью до 500 кг/м3, пригодные для утепления стен, полов, чердаков, мансард, крыш и др.;

· конструкционно-теплоизоляционные со средней плотностью 500-900 кг/м3 используют для устройства наружных и внутренних стен, перегородок малоэтажных зданий;

· конструкционные со средней плотностью 1000-1200 кг/м3 предназначены для устройства несущих внутренних стен, плит покрытий и перекрытий.

Газобетон или газосиликат получают с помощью химического способа вспучивания растворной смеси.

Обычно для ячеистых бетонов автоклавного твердения применяют портландцемент в смеси с кварцевым песком, при этом часть песка размалывают мокрым способом. Песок можно заменить доменным гранулированным шлаком или золой ТЭС. Наиболее целесообразно использовать портландцемент в сочетании с известью-кипелкой в отношении 1:1 по массе. Известь должна быть с температурой гашения, близкой 85 °С, содержанием активного СаО не менее 70%, MgO не более 5%. Тонкость помола извести-кипелки – 350-400 м2/кг.

Кварцевый песок должен содержать не менее 90% кремнезема и иметь тонкость помола не менее 120 м2/кг.

Самыми распространенными газообразователями являются алюминиевая пудра ПАП-1, ПАП-2 и алюминиевая паста.

В результате взаимодействия гидроксида кальция с алюминиевым газо-образователем выделяется водород, который вспучивает цементное тесто:

3Са(ОН)2 + 2А1 + 6Н20 = 3СаО А1203 6Н20 + 3H2↑. (7.3)

Согласно приведенному уравнению, использование 1 кг алюминиевой пудры позволяет получить в нормальных условиях 1,245 м3 водорода.

В зависимости от способа приготовления бетонной смеси изделия из газобетона производят преимущественно по литьевой, и, частично, вибрационной технологиям, а в зависимости от способа получения готовых изделий различают резательную технологию и технологию изготовления изделий в индивидуальных формах.

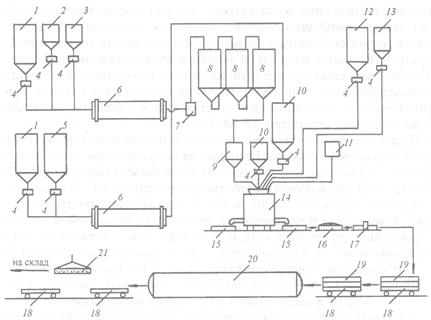

По литьевой технологии (рис. 7.8) применяют формовочную смесь, содержащую 50-60 % воды (водотвердое отношение В/Т = 0,5-0,6). С этой целью предварительно готовят водно-алюминиевую суспензию и (в случае необходимости) размалывают кремнеземистый компонент.

Помол выполняют, как правило, мокрым способом, подавая в мельницу горячую воду или пар. Полученный шлам с температурой 35-45 ОС поступает в бассейн, где его выдерживают 4-5 ч при непрерывном перемешивании. Газобетонную смесь готовят в передвижном газобетоносмесителе, куда сначала загружают песчаный шлам, а в случае необходимости – немолотый песок, потом добавляют необходимое количество подогретой воды, а затем – вяжущее вещество. После 2-3 мин перемешивания в смеситель вводят водно-алюминиевую суспензию, и смесь дополнительно перемешивают в течение 2 мин.

Далее смесь заливают в металлические формы с таким расчетом, чтобы после вспучивания смеси форма была заполнена доверху. Через 3-6 ч, когда бетонная смесь достигает пластической прочности 0,015-0,03 МПа, избыток смеси («горбушку») срезают туго натянутыми струнами или прикатывают специальным устройством. Срезанную «горбушку» перемешивают с водой в специальном смесителе и перекачивают в шлам-бассейн для повторного использования.

Отформованные изделия поступают на тепловлажностную обработку, которую проводят преимущественно в автоклавах в среде насыщенного водяного пара при температуре 175-200 °С и давлении 0,8-1,3 МПа. В этих условиях происходит взаимодействие кремнеземистого компонента с гидроксидом кальция, в результате чего образуются гидросиликаты кальция, которые придают готовым бетонным изделиям необходимую прочность и морозостойкость

В случае, когда вяжущим веществом является портландцемент, возможно пропаривание отформованных изделий при атмосферном давлении и температуре пара 80-100 °С. Однако изделия, которые получают при этом, уступают автоклавным по прочности, морозо- и трещиностойкости.

Рис. 7.8. Технологическая схема изготовления газобетонных изделий по литьевой технологии:

1 – бункер песка; 2 – бункер воды; 3 – бункер с ПАВ; 4 – дозатор; 5 – бункер извести; 6 – шаровая мельница; 7 – насос; 8 – шлам-бассейн; 9 – дозатор шлама; 10 – бункер известково-песчаной смеси; 11 – дозатор алюминиевой пудры; 12 – бункер портландцемента; 13 – бункер гипса; 14 – газобетоносмеситель; 75 – пост заливки форм; 16 – пост вызревания; 17 – пост срезания «горбушки»; 18 – автоклавная тележка; 19 – формы; 20 – автоклав; 21 – готовое изделие

Вибрационная технология является более перспективной (в сравнении с литьевой), ее особенность заключается в том, что изделия получают на основе высоковязких ячеистобетонных смесей с низким водотвердым отношением (0,3-0,4). На всех стадиях технологического процесса (приготовление, укладка в формы и формование) бетонные смеси подвергают действию вибрации. При этом происходит их тиксотропное разжижение, в результате чего снижаются вязкость и пластическая прочность.

После окончания вибрации вязкость и пластическая прочность смесей быстро возобновляются. Применение вибрационной технологии способствует значительному сокращению длительности выдерживания бетона перед гидротермальной обработкой, снижению его влажности после автоклавной обработки на 20% и более, улучшению свойств готовых изделий, в том числе повышению прочности, увеличению морозостойкости, снижению деформаций усадки. При этом также сокращается цикл изготовления изделий, уменьшаются затраты вяжущего вещества и более рационально используются производственные площади.

Пенобетонполучают смешиванием водного раствора вяжущих веществ с пеной.

Основными преимуществами технологии пенобетона является возможность транспортировки пенобетонной смеси и получение ячеистой структуры бетона при обычной температуре, а недостатком – повышенный расход цемента, связанный с негативным воздействием пенообразователей на процессы гидратации и структурообразования вяжущих материалов.

Изменяя параметры вибрации (частоту, амплитуду, длительность), можно управлять реологическими свойствами смесей и влиять на формирование структуры ячеистых бетонов. После окончания вибрации вязкость и пластическая прочность смесей быстро возобновляются.

Техническую пену преимущественно получают интенсивным взбиванием водного раствора пенообразователей (ПО), которые содержат ПАВ. Различают пенообразователи клееканифольный, смолосапониновый, алюмосульфонафтеновый и гидролизованную кровь. В производстве также используют пенообразователи на основе сложных солей первичных жирных спиртов ПО-6, и протеиновый пенообразователь марки «Неопор».

Основной характеристикой полученной пены является ее кратность, которая рассчитывается как отношение объема пены к объему жидкости пенообразователя.

В настоящее время при получении пенобетонов применяют следующие методы приготовления бетонной смеси.

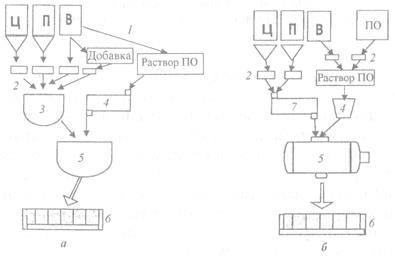

1. Поризация бетонной смеси предварительно подготовленной пеной:

а) традиционный способ предусматривает раздельное приготовление высокократной пены и поризуемой растворной смеси, с последующим их смешиванием в отдельном смесителе или в смесителе для приготовления растворной смеси (рис. 7.9, а);

б)метод сухой минерализации пены предусматривает предварительное приготовление низкократной пены и ее минерализацию сухими компонентами смеси путем постепенного и равномерного добавления их к пеномассе при одновременном перемешивании в смесителе (рис. 7.9, б).

Рис. 7.9. Технологические схемы производства пенобетонных изделий:

а - традиционный метод; б - метод сухой минерализации;

1 - бункеры сырьевых материалов (цемента, песка, воды); 2 - дозаторы; 3 - смеситель для приготовления растворной смеси; 4 - пеногенератор; 5 - смеситель для приготовления пенобетонной смеси; 6 - форма; 7 - смеситель сухих компонентов

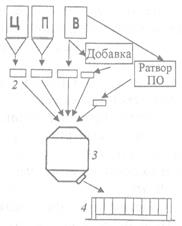

2. Приготовление смеси пенобетона без предварительного приготовления пены:

в) метод приготовления пеномассы аэрированиембазируется на вовлечении воздуха смесью вяжущего вещества, кремнеземистого компонента, воды и пенообразователя при быстром их перемешивании в высокоскоростном смесителе (рис. 7.10)

Рис. 7.10. Технологическая схема изготовления пенобетонных изделий

с применением метода аэрирования бетонной смеси:

1 - расходные бункеры сырьевых материалов (цемента, песка, воды); 2 -дозаторы;

3 - высокоскоростной смеситель; 4 -форма для формования пенобетонных изделий

Технические характеристики ячеистых бетонов. По показателям средней плотности установлены марки ячеистого бетона от D300 до D1200.

Прочность ячеистого бетона зависит от его средней плотности, вида и свойств исходных материалов, режима тепловой обработки и влажности.

В зависимости от гарантированной прочности на сжатие различают классы ячеистого бетона: В0,35; В0,5; В0,75; В1; В1,5; В2,0; В2,5; В3,5; В5; В7,5; BIO; В12,5; В15, а в зависимости от средней прочности – марки от М5 до М200.

По морозостойкости ячеистые бетоны разделяют на марки F15, F25, F35, F50, F75 и F100.

Требования к основным свойствам ячеистых бетонов устанавливают в зависимости от их назначения. Например, конструкционные ячеистые бетоны должны иметь класс по прочности на сжатие не менее В5 (марка не менее М75) и марку по морозостойкости не менее F50.

Теплопроводность ячеистого бетона зависит в большей степени от его средней плотности и влажности и находится в пределах 0,08-0,30 Вт/(м К); такой бетон имеет высокие звукопоглощающие и звукоизоляционные свойства.

Усадка ячеистых бетонов при высыхании выше, чем у тяжелого бетона, и составляет 0,5-0,7 мм/м для автоклавного и до 3 мм/м - для неавтоклавного бетонов.

Ячеистые бетоны характеризуются высокой воздухопроницаемостью, сорбционной влажностью – 8-22 %, паропроницаемостью – 0,08-0,26 мг/ (м ч Па). Однако ячеистый бетон вместе с высокими теплоизоляционными показателями характеризуется недостаточно высокой прочностью при сжатии.

Разновидностью ячеистых бетонов являются бетоны вариотропной структуры, особенность которых заключается в том, что средняя плотность бетона плавно изменяется от одной поверхности изделия или конструкции к другой. Это обеспечивает оптимальную работу конструкций: наружные слои выполняют преимущественно конструкционные и защитные функции, а внутренние - теплоизоляционные.

Автоклавные ячеистые бетоны применяют для получения широкой номенклатуры изделий, неавтоклавные – преимущественно для производства мелких стеновых блоков и теплоизоляции.

С учетом условий эксплуатации ограничено применение изделий из ячеистого бетона для цоколей и стен подвалов, а также стен помещений с мокрым режимом эксплуатации.

По технико-экономическим показателям и основным строительным свойствам ячеистые бетоны выгодно отличаются от других видов легких бетонов. Стены из ячеистого бетона в 1,3-2 раза легче, чем стены из керамзитобетонных панелей. Удельные капитальные вложения в строительство заводов ячеистобетонных изделий на 30-40 % ниже, чем заводов, выпускающих аналогичные изделия из легкого бетона на пористых заполнителях.

| <== предыдущая лекция | | | следующая лекция ==> |

| Неидеальные растворы. Активность. | | | Машины и технология хлопкопрядильного производства |

Дата добавления: 2017-09-01; просмотров: 4567;